Prozessgase unter Hochdruck

Metallmembrankompressoren verdichten verunreinigungs- und leckagefrei bis 1.000 bar

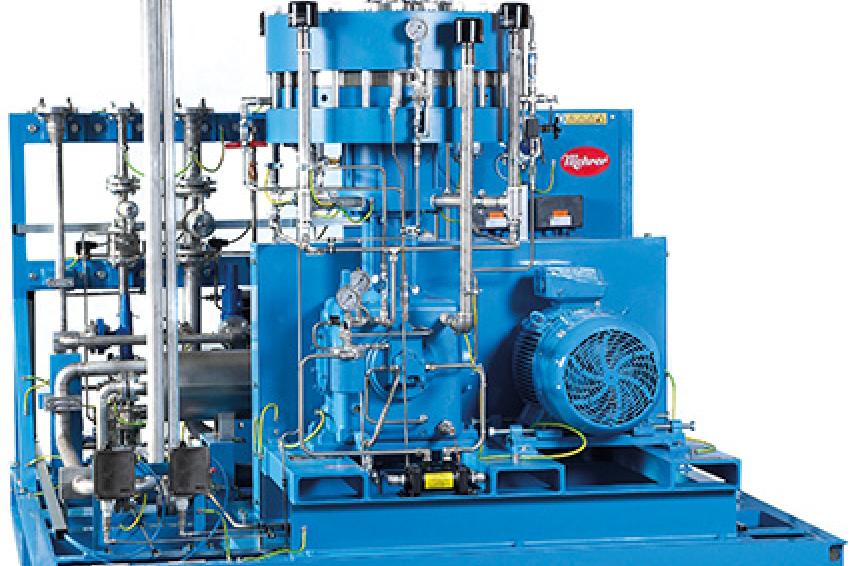

Membrankompressoren zur Verdichtung von Prozessgasen präsentiert Mehrer Compression bei der Achema. Die oszillierenden Verdrängermaschinen können praktisch leckagefrei bis 1.000 bar eingesetzt werden.

„Neben unseren Kompressoren für einen Druckbereich bis 200 bar verfügen wir auch über ein breites Portfolio an Membrankompressoren für den Einsatz bis 1.000 bar“, berichtet Dipl.-Ing. Hartwig Alber, Marketing und Business Development Manager bei der Mehrer Compression. „Sie sind für alle Prozessgase geeignet: von Acetylen über Methan oder Silan bis hin zu Xenon.“ Sämtliche Metallmembrankompressoren aus dem Hause Mehrer eignen sich für Anwendungen in der Chemie und Petrochemie. In Abhängigkeit von der Baugröße des Aggregats liegt die Antriebsleistung der Kompressoren zwischen 3 kW und 160 kW.

Leckagefreie Systeme durch dreifache Sandwich-Metallmembran

Die Metallmembrankompressoren der Verdichterspezialisten aus Balingen verfügen über eine hydraulisch angelenkte 3-fache Sandwich-Metallmembran mit integrierter Membranüberwachung. Durch ein intelligentes Überwachungssystem, das den Kompressor automatisch im Falle eines Membranbruches abschaltet, wird die Verunreinigung des zu fördernden Gases selbst im Störfall verhindert. So ist eine durchgehende Prozesssicherheit und Verunreinigungsfreiheit des Gases garantiert. Angetrieben wird der Metallmembranverdichter durch einen Kurbeltrieb mit Kreuzkopf. Die mehrlagige Membran ist zwischen dem Verdichterkopf sowie dem Hydrauliksystem eingespannt und überträgt die Hubbewegung des Kolbens auf das Gas. Die Membran gewährleistet die vollständige Trennung zwischen Gas- und Hydraulikbereich (Antriebsseite) und dadurch ein leckagefreies System bei einer Helium-Leckrate weniger als 10-5 mbar l/s. Die sogenannte Lochplatte, die zwischen Kolben und Membranpaket eingebaut ist, sorgt für die optimale Anströmung der Membran. Dadurch wird der Schadraum im Verdichterkopf minimiert und der Wirkungsgrad des Kompressors erhöht.

Unabhängig von der Verdichtergröße reicht der Drehzahlbereich aller Modelle bis 400 U/ min. „Unsere Metallmembrankompressoren können durch ihre modulare Bauweise an die individuellen Anforderungen und jedes Anwendungsgebiet angepasst werden“, erklärt Alber. „So ist es beispielsweise möglich, gegebenenfalls hochexplosives Gas über mehrere Verdichterstufen zu komprimieren, sodass die Zündtemperaturen des Gases im Kompressor nicht erreicht werden können.“ Je nach benötigtem Verdichtungsgrad des Gases ergibt sich der Einsatz eines ein- oder mehrstufigen Kompressors. Die realisierbaren und wirtschaftlichen Verdichtungsverhältnisse hängen von den physikalischen Eigenschaften der Gase ab. So können zum Beispiel kleinere Kompressoren bei der Verdichtung von Wasserstoff Verdichtungsverhältnisse von bis zu 1:16 erzielen. Drei Bauarten werden dabei unterschieden: vertikale, horizontale oder platzsparende L-Bauweise. In der Regel werden sie wassergekühlt ausgeliefert, allerdings ist bei Bedarf ebenso eine Luftkühlung für die Modelle der 300er-Serie möglich.

Zustandsorientierte Wartungsmaßnahmen für die Industrie 4.0

„In der chemischen Industrie geht der Trend immer mehr zu automatisierten Smart Factories“, so Alber. „Daher ermöglichen unsere Kompressoren eine zustandsorientierte Wartung – die sogenannte Preventive Maintenance. Auf diese Weise garantieren wir eine größtmögliche Arbeitssicherheit und eine Anlagenverfügbarkeit von mindestens 97 %.“ Die Fernwartung über die SPS lässt sich in jeden Maschinenpark integrieren. Durch die Auswertung der Laufzeiten können Service-Einsätze und die dazu benötigten Ersatzteile frühzeitig eingeplant und rechtzeitig geliefert werden.

Kontakt

Mehrer Compression GmbH

Rosenfelder Straße 35

72336 Germany

+49 7433 2605 0