Extremtest beim Messen von Druck

Wie Druckmittler für schwierige Anwendungen vorbereitet werden

Endress+Hauser hat eine neue Druckmittlertechnologie mit asymmetrischen Membranbewegungen entwickelt. Durch die asymmetrische Bewegung, ist die Membran-Steifheit aufgehoben was zu einer höheren Messgenauigkeit führt.

Ob Chlor, Zahnpasta, Klebstoff, Erdöl oder viele andere aggressive, anhaftende oder korrosive Medien, sie beeinflussen ein Druckmessgerät bei direktem Kontakt. Das Gerät misst nicht mehr konstant korrekt. In solchen Fällen kommen Druckmittler zum Einsatz: eine Vorrichtung für Messgeräte mit einer Membran, die zwischen zwei Flansche eingespannt ist. Somit dringt das zu messende Medium nicht mehr zum Druckmessgerät vor und greift nur den Flansch mit der Membran chemisch an. Die Membran ist so ausgelegt, dass sie korrosionsbeständig bleibt, meist durch Nickelbasislegierungen wie AlloyC oder über Refraktärmetalle wie Titan und Tantal. Messsysteme füllen die Hersteller in der Regel mit Flüssigkeiten zur Druckübertragung wie bspw. Silikonöl, Pflanzenöl oder Innertes Öl. Ein Druckmittler kann direkt an das Messgerät montiert werden oder über eine Kapillarleitung räumlich von ihr entfernt werden – je nach Bedarf.

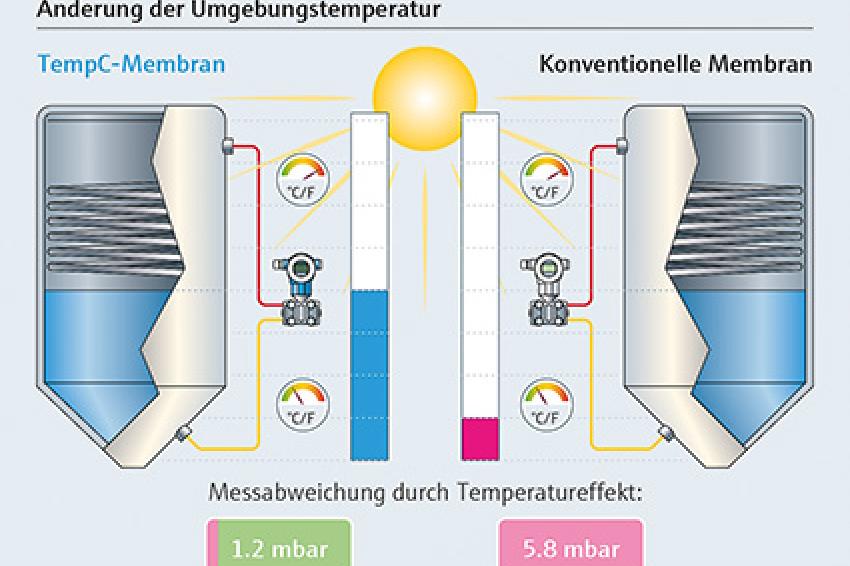

Im Sonnenschein zeigen sich Qualitätsunterschiede

Unterschiede bei Druckmittlern erkennt man beim Aufgang der Sonne: Bei konventionellen Druckmittlern dehnt sich mit zunehmender Sonnenerwärmung das Öl in den Kapillaren aus und erzeugt zusätzlichen Druck auf die Messzelle. Dadurch verändert sich der Druckmesswert und die Messung wird ungenau. Um diesem Ölausdehnungseffekt zu begegnen, hat Endress+Hauser eine neue Druckmittlertechnologie mit asymmetrischen Membranbewegungen entwickelt. Dadurch dass sich die Membran im Druckmittler asymmetrisch bewegt, ist ihre Steifheit aufgehoben und erzeugt eine höhere Messgenauigkeit.

Das Unternehmen hat die Technologie, die sie TempC (temperaturkompensatorische Membran) nennt, um eine größere Leistungsfähigkeit erweitert und patentieren lassen. Bei den Vergleichen zu herkömmlichen Membranen ergab sich eine fünffach höhere Messgenauigkeit in den Prozessindustrien und bis zu zehnfach höher in den hygienischen Prozessen. Da mit der neuen Technologie zudem kleinere Prozessanschlüsse ausreichen, braucht es keine Adapter mehr, was wiederum die Profitabilität beim Kunden erhöht. Leckagepunkte werden reduziert und erhöhen die Prozesssicherheit.

Es kommt auf jedes Detail an

Die Hersteller von hochwertigen Druckmittlern machen in der Regel ein großes Geheimnis aus ihrer Fertigung. Hier steckt viel Forschung dahinter, um bei den kritischen Anwendungen für Druckmittler noch mehr Qualität herauszuholen. Jedes Detail entscheidet über ein hohes Maß an Genauigkeit und Zuverlässigkeit bei den Druckmittlern. Auch Endress+Hauser gibt nur grobe Einblicke in die Vielzahl an Details, um die sie sich in der Fertigung kümmern.

Alles fängt damit an, dass das Druckmittler-Fertigungsteam das Öl in einer speziell entwickelten Anlage konditioniert: Sie entziehen dem Öl die gebundenen Gase, um selbst bei hohen Temperaturen Blasenbildung auszuschließen und eine zuverlässige Messung abzusichern. Damit immer das richtige der fünf verschiedenen hochwertigen Ölsorten in die Druckmittler eingefüllt wird, arbeiten die Fertiger mit einem Barcode-Scanner zur Qualitätssicherung. Beim Bearbeiten der Kapillare ist der saubere Schnitt entscheidend, damit keinerlei Sägespäne in der Membran landen und die Messung konstant unbeeinflusst bleibt. Am Ende wird jedes Gerät und jeder Druckmittler exakt aufeinander abgestimmt, im Detail geprüft und über die Ölmenge der Arbeitspunkt optimal eingestellt.

In der Fertigung der Druckmittler gibt es ausschließlich erfahrene Mitarbeitende, die seit vielen Jahren dabei sind. Nicht nur die Technologie selbst, sondern auch ihr handwerkliches Geschick, ihre Erfahrung sowie der Aufwand, den sie im Detail betreiben, machen den Unterschied. Letztendlich steht viel auf dem Spiel, um die Prozesssicherheit und den wirtschaftlichen Betrieb bei de