Effiziente Herstellung von Emulsionen

Energieeffizienz und Nachhaltigkeit sind eine Herausforderung für Entwicklung und Produktion

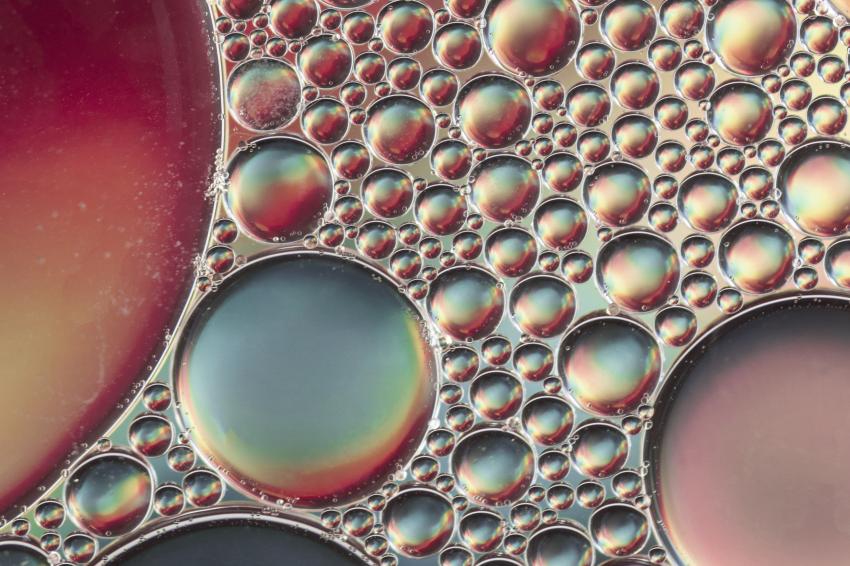

Die Herstellung kosmetischer Emulsionen stellt eine zentrale Aufgabe der Kosmetikindustrie dar und erfordert einen hohen Grad an Präzision und Effizienz. Angesichts steigender Energiekosten und der wachsenden Nachfrage nach umweltfreundlichen Produkten ist es von entscheidender Bedeutung, innovative und nachhaltige Prozesse zu entwickeln. Ebenso gibt es entscheidende Veränderungen bei den Rezepturen. Nachhaltige Rohstoffe erfordern Anpassungen beim Handling und der Qualitätskontrolle der Kosmetikprodukte.

Nachfolgend werden zentrale Problemstellungen bei der Herstellung von kosmetischen Emulsionen im Technikum und im Produktionsmaßstab behandelt und praxisnahe Lösungsansätze vorgestellt.

Energieeffiziente Herstellungsverfahren

Die Implementierung energieeffizienter Herstellverfahren wirkt sich positiv auf die Betriebskosten und die Umwelt aus. Einige Technologien und Methoden, die hier zur Anwendung kommen, werden nachfolgend erklärt:

Mikrofluidische Systeme: Diese Systeme ermöglichen die präzise Kontrolle von Mischparametern und können in vielen Fällen mit einer geringeren Energiemenge eine bessere Qualität der Emulsionen erzielen.

Ultraschallverarbeitung: Der Einsatz von Ultraschall bei der Emulgierung kann zu deutlich kürzeren Verarbeitungszeiten und einer verbesserten Stabilität der Produkte führen.

„Eine sorgfältige Auswahl, Handhabung und Dosierung der Rohstoffe sind entscheidend für die Qualität der Emulsion.“

High Shear Homogenizer: Der Einsatz von Dispergiermaschinen mit sehr hohen Drehzahlen ermöglicht eine erhebliche Reduzierung der Partikelgröße im Vergleich zu konventionellen Mischverfahren. Der hohe Scherbereich dieser Mischer verbessert die Dispersion der Rohstoffe und führt zu stabileren Emulsionen. Zudem lassen sich durch die Verwendung hocheffizienter Mischer die Energiekosten senken.

Wärmerückgewinnungssyteme: Die Installation von Wärmerückgewinnungssystemen in der Produktion kann helfen, den Energieverbrauch zu minimieren und die Effizienz zu steigern. Prozesswärme kann oft für andere Schritte im Herstellungsprozess genutzt oder zur Beheizung von Rohstoffen angewendet werden. Die Kombination von Wärmepumpen und thermischen Speichern bietet hier vielfältige Möglichkeiten.

Misch- und Homogenisierzeiten

Die Optimierung von Misch- und Homogenisierzeiten ist entscheidend für die Effizienz der Produktion. Die benötigten Zeiten variieren stark je nach Produktmenge (Mischervolumen), Zusammensetzung der Emulsion und den eingesetzten Rohstoffen. Computergestützte Simulationssoftware kann zur Modellierung von Mischprozessen verwendet werden. Mithilfe dieser Softwaretools lassen sich optimale Betriebsparameter vorab bestimmen, was Zeit und Ressourcen im Labor spart sowie die Übertragbarkeit von Rezepturen auf den Produktionsmaßstab unterstützt.

Scale-up und Scale-down

Die Übertragung von Labormustern in den Produktionsmaßstab (Scale-up) ist oft mit Unsicherheiten und Risiken verbunden. Die Konsistenz der physikalischen Eigenschaften wie Partikelgrößenverteilung, Viskosität und Stabilität, muss auf allen Maßstäben gewährleistet werden. Dies ist jedoch nicht immer einfach, da Unterschiede in der Ausrüstung und den Mischtechnologien auftreten können.

„Die Sicherstellung einer konstant hohen Qualität über verschiedene Produktionsläufe hinweg stellt eine weitere Herausforderung dar.“

Scherrate und Scherenergie

Die Qualität der hergestellten Emulsionen wird durch das Konzept identischer Scherrate und Scherenergie gewährleistet. Dies bedeutet, dass die Bedingungen im Technikum möglichst genau auf die Bedingungen in der industriellen Produktion abgestimmt werden:

Identische Scherrate: Erreichung vergleichbarer Scherraten in unterschiedlichen Dispergiergeräten durch präzise Einstellung der richtigen Drehzahl.

Scherenergie: Die Scherenergie muss in beiden Größenordnungen über den gesamten Produktionsprozess gleichbleiben, um eine konsistente Produktbildung zu gewährleisten. Dies ermöglicht die Beurteilung der Energieeffizienz der Mischprozesse.

Nachhaltigkeit und Dekarbonisierung

In einer Zeit, in der Nachhaltigkeit immer mehr in den Fokus rückt, sollten Unternehmen auch ihre Ansätze zur Dekarbonisierung in Betracht ziehen. Dies kann durch den Einsatz von erneuerbaren Energien geschehen. Der Betrieb von Produktionsanlagen mit Solar- oder Windenergie kann den CO2-Fußabdruck erheblich reduzieren. Zudem tragen biologisch abbaubare, nachhaltige Rohstoffe und Rezepturen maßgeblich zu einer umweltfreundlichen Produktlinie bei. Zum Beheizen und Kühlen stehen heute effiziente Systeme zur Verfügung, die das Verbrennen fossiler Rohstoffe obsolet machen.

Rohstoffe und Rezepturen

Eine sorgfältige Auswahl, Handhabung und Dosierung der Rohstoffe sind entscheidend für die Qualität der Emulsion. Falsche Mengenausführungen oder ungenaue Mischverhältnisse können zu Qualitätsproblemen oder Instabilitäten führen. Besonderes Augenmerk sollte auf das korrekte Handling und die Dosierung von feinteiligen Feststoffen wie wasserquellbaren Biopolymeren oder Pigmenten gelegt werden. Auch die Komponenten der Ölphase sind in geeigneter Weise auf den Emulgierprozess vorzubereiten, wobei je nach Zusammensetzung die Verarbeitungstemperatur abgesenkt werden kann. Die Verwendung von leistungsstarken Emulgatoren erleichtert die Emulgierung und verbessert die Stabilität der Emulsionen. Bei der Rohstoffauswahl sollte Wert auf möglichst nachhaltige Inhaltsstoffe mit maximaler Funktionalität gelegt werden. Rezepturen können hinsichtlich der Nachhaltigkeit und Reduzierung der Komplexität optimiert werden.

Qualitätskontrolle der Produkteigenschaften

Die Sicherstellung einer konstant hohen Qualität über verschiedene Produktionsläufe hinweg stellt eine weitere Herausforderung dar. Ständige Kontrollen und Tests sind erforderlich, um die Produktqualität zu garantieren, wobei die Kosten und der Zeitaufwand nicht außer Acht gelassen werden dürfen.

Durch rheologische Messungen lassen sich die Fließeigenschaften der Emulsionen quantifizieren. Die Viskosität sowie die viskoelastischen Eigenschaften können durch verschiedene rheologische Tests, wie die Scherratenmessung oder durch Oszillationsmessungen, ermittelt werden. Diese Daten helfen, die Zeit abzuschätzen, die für das Mischen und Homogenisieren erforderlich ist, um die gewünschten Produkteigenschaften gemäß Spezifikation zu erzielen und ermöglichen eine Kontrolle der Produktqualität.

Langzeittests und beschleunigte Stabilitätstests gewährleisten, dass die Emulsionen auch unter praxisgerechten Lagerbedingungen stabil bleiben. Hierbei kommen u. a. verschiedene optische Methoden zum Einsatz.

Die Analyse der Partikelgrößenverteilung (PGV) ist unerlässlich für die Stabilität der Emulsionen und kann durch Verfahren wie die Laserbeugung oder dynamische Lichtstreuung durchgeführt werden. PGV ermöglicht es, ungünstige Scherbedingungen und Probleme beim Mischen zu erkennen. Mikroskopische Aufnahmen tragen zum Verständnis von Veränderungen während der Lagertests bei, um Unterschiede zwischen Labor und Produktion zu erkennen.

Unterstützung für Entwicklung und Produktion

Die effiziente Herstellung kosmetischer Emulsionen erfordert ein tiefes Verständnis der Produktionsprozesse, Materialien und Technologien. Ein interdisziplinärer Ansatz, der Forschung, Entwicklung und praktische Anwendungen kombiniert, ist der Schlüssel, um nicht nur die Effizienz der Produktion zu maximieren, sondern auch die Produktqualität zu sichern. Zukunftsorientierte Unternehmen, die diesen Herausforderungen aktiv begegnen, werden einen wichtigen Beitrag zur Nachhaltigkeit in der Kosmetikbranche leisten.

Eine kompakte Unterstützung für Personen, die sich mit der Entwicklung und Herstellung kosmetischer Emulsionen beschäftigen, ist daher erforderlich, um die unterschiedlichen hier aufgeführten Aspekte wissenschaftlich einzuordnen und Tipps für Praktiker zu geben.

Andrea Wanninger, Professorin für Organische Chemie, Hochschule Niederrhein, Krefeld

Ludger Josef Fischer, Professor für Maschinen- und Energietechnik, Hochschule Luzern, Schweiz

Downloads

Kontakt

Hochschule Niederrhein

Frankenring 20

47798 Krefeld

Deutschland

+49 2151 822 4188