Drei Säulen für den Durchfluss

18.07.2013 - Traditionelle wie moderne Durchfluss-Messverfahren beweisen ihre Leistungsfähigkeit im täglichen Betrieb.

Die wichtigsten Anforderungen der Industrie an eine Durchflussmessung sind die zuverlässige Erfassung der Prozessgröße, hohe Genauigkeit und gute Reproduzierbarkeit. Eine Messunsicherheit unter realen Betriebsbedingungen von weniger als 1 % vom Messwert wird oft als ausreichend betrachtet.

Die ungestörten Einlaufstrecken sollten nicht größer als der fünffache Rohrinnendurchmesser (5 D) sein - unabhängig vom Messverfahren. Obwohl ein deutlicher Trend in Richtung mikroprozessor-basierter Messsysteme zu beobachten ist, behaupten die weiterentwickelten, traditionellen Technologien weiterhin eine starke Marktposition.

Ein Anlagenbauer: „ Unsere Kunden verlangen heute mehr als nur den entsprechenden Messwert. Bei der Durchflussmessung erwarten sie auch Diagnosemöglichkeiten und die dazu gehörigen Alarme, darüber hinaus abgeleitete Messwerte, beispielsweise Dichte und Konzentration."

Zwar ist der westeuropäische Markt für Durchflussmessgeräte relativ gesättigt, doch besteht langfristig ein gesteigerter Bedarf nach modernen Durchfluss-Messgeräten und -systemen. Ältere Generationen wie Turbinen- und Verdrängungszähler werden häufig durch intelligente Systeme mit Mikroprozessoren wie Wirkdruck-Systeme, Wirbelzähler (Vortex) oder Coriolis-Geräte ersetzt, denn diese messen wesentlich genauer und besitzen eine höhere Dynamik. Darüber hinaus sind die Daten dieser Gerätefamilien digitalisierbar, sie können daher über moderne Feldbusse übertragen werden.

Schließlich ist der Zustand dieser Geräte von Asset Management Systemen einfach zu überprüfen, was zu einer erhöhten Verfügbarkeit führt. Die modernen Geräte tragen so zur Optimierung der Prozesse und Wartungsstrategien bei - und damit zur Senkung der Betriebskosten.

Messblenden- bzw. Wirkdruckdurchflussmesser

Die Druckmessung nach dem Wirkdruck-Verfahren ist mit einem Anteil von etwa 40 % auch heute noch die am häufigsten in Produktionsanlagen eingebaute Technologie für Druck, Füllstand und Durchfluss. Die mehr als 60 Jahre alte Technik sollte für keine Überraschungen mehr sorgen, neue Entwicklungen haben ihr allerdings einen großen Innovationssprung gebracht.

Traditionelle Messblenden benötigen nach ISO 5167 Einlaufstrecken, die bis zum 60- fachen des inneren Rohrdurchmessers (60D), und Auslaufstrecken, die bis zu 7D betragen müssen, um exakte Messungen zu gewährleisten.

In vielen Anlagen steht dieser Platz - selbst bei kleinen Rohrdurchmessern - nicht mehr zur Verfügung. Strömungsgleichrichter können zwar Abhilfe schaffen, sind aber mit hohen Kosten und aufwändiger Installation verbunden.

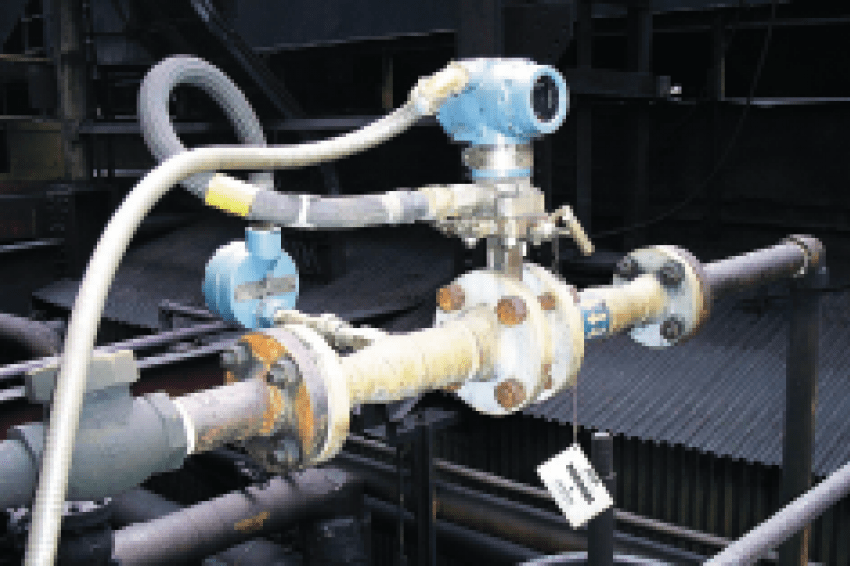

Und trotzdem halten viele Anwender am Wirkdruckverfahren fest, denn es ist einfach, kostengünstig und in der Praxis vielfach erprobt. Daher begrüßen viele Anwender die neue 4-Loch-Blende von Emerson Process Management als eine Möglichkeit, Messblenden auch bei kurzen Einlaufstrecken einsetzen zu können: Ein Projektleiter im Anlagenbau dazu: „Mit dieser neuen Blende habe ich die Möglichkeit, bei Ein- und Auslaufstrecken ab 2D den Volumen- oder Massedurchfluss exakt zu messen. Damit kann ich meinem Auftraggeber kostengünstig vertraute Technik mit der geforderten Genauigkeit liefern."

Er sieht vor allem die kompakten Messsysteme, den 3051SFCC für Volumen- und den 3095MFCC für Massedurchflüsse, als ideale Geräte an, die auch kurz hinter Krümmern oder Schiebern eingebaut werden können.

„Wir sind jetzt wesentlich flexibler bei der Wahl des Einbauortes, ohne bei der Messgenauigkeit Kompromisse eingehen zu müssen." Emerson Process Management legt während des Fertigungsprozesses eines Differenzdruck-Messumformers mit der Option ‚Ultra für Flow' besonderen Wert auf die Charakterisierung im unteren Durchflussbereich. Das Resultat ist ein Messumformer mit einer Referenzgenauigkeit von bis zu +/-0,04 % vom Messwert bei einem Messspannenverhältnis von 8:1 vom oberen Messwert (Upper Range Level, URL).

Beim Rosemount 3051SFCC Durchflussmessgerät mit 4-Loch- Blende ergibt sich daraus eine Referenzgenauigkeit des Systems von bis zu +/- 0,85 % des Messwertes bei einem gleichzeitlich nutzbaren Messspannenverhältnis von 14:1.

Dazu Klaus Brockmann, Produktmanager Durchfluss-Messtechnik bei Emerson Process Management in Weßling: „Die alte Faustformel des Messspannenverhältnisses von 3:1 für ein Messblendensystem, bezog sich weniger auf die eigentliche Messblende als vielmehr auf den Messumformer. Durch die neue Messumformer-Performance ist diese Faustformel überholt und gehört für uns der Vergangenheit an."

Vortex- bzw. Wirbeldurchflussmesser

Bereits bei Planung und Einbau der Vortex-Geräte sind einige Rahmenbedingungen zu beachten, um ihr volles Potential ausschöpfen zu können.

Der Leiter Instandhaltung eines kleinen Chemieunternehmens im Rheinland, ist verantwortlich für eine sehr kompakt gebaute Anlage, bei der die üblichen Ein- und Auslaufstrecken von 35 D bzw. 8 D für Vortex-Geräte nicht realisiert werden können. Im Einlauf stehen ihm 10 D, im Auslauf 5 D zur Verfügung. Sein Kommentar:

„Eigentlich können wir mit diesen Strecken ohne Strömungsgleichrichter keine vernünftigen Messwerte erwarten. Allerdings besitzen die Vortex-Geräte von Emerson eine interne rechnerische Kompensation für verkürzte Einlaufstrecken. Die ist sehr einfach einzustellen, arbeitet sehr gut und wir haben keine Einbußen bei der Genauigkeit."

Darüber hinaus hat er mit Strömungsgleichrichtern immer wieder die Erfahrung gemacht, dass sie erhöhten Aufwand bei der Installation benötigen, erhöhten Druckverlust verursachen und eine Schwachstelle hinsichtlich Verschmutzungen darstellen.

Erst im laufenden Betrieb hat der Betriebsingenieur einer Raffinerie in Niedersachsen, feststellen müssen, dass seine Wirbelzähler nur mit eingeschränkter Dynamik arbeiteten. Vor allem im unteren Messbereich, bei kleinen Dampf-Durchflussmengen, lieferten die Geräte keine zufriedenstellend genauen Daten mehr.

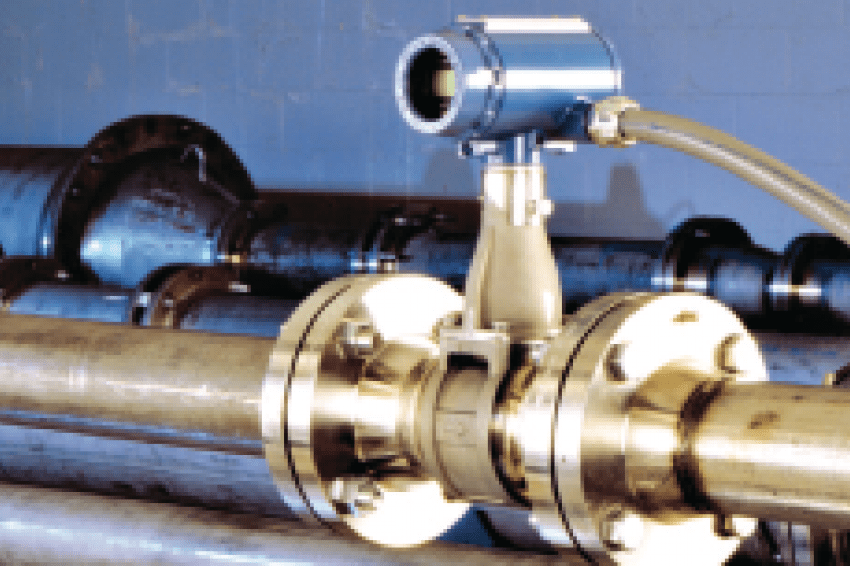

Es zeigte sich, dass die Geräte - auf die Nennweite der Rohrleitung (DN 80) ausgelegt - für den unteren Messbereich zu groß dimensioniert waren. „Wir haben uns dann überlegt, ob wir die Rohrleitung reduzieren sollten. Das stellte sich aber als sehr aufwändig und kostspielig heraus. Als uns Emerson den Vortex- Durchflussmesser Typ 8800DR mit der internen Reduzierung vorstellte, haben wir natürlich sofort zugegriffen."

Die Praxis zeigt, dass in mehr als 60 % aller Anwendungen mit Wirbelzählern das Gerät eine Nennweite kleiner sein sollte als die Rohrleitung. Dazu Klaus Brockmann, Produktmanager Flow bei Emerson Process Management in Weßling,: „Mit dem Typ 8800DR - R für Nennweiten-Reduziert - wird dieses Problem gelöst. Emerson bietet also in jeder Nennweite zwei Geräte mit identischen Einbauabmessungen an, wobei der Typ 8800DR eine um eine Nennweite kleineres Zählergehäuse besitzt."

Coriolis-Durchflussmesser

Ein anderes Problem konnte der Betriebsleiter einer Raffinerie im nördlichen Ruhrgebiet mit Hilfe der Experten von Micro Motion (die Marke von Emerson Process Technology für Coriolis- Durchflussmessgeräte) lösen.

„Wir transportieren in unseren Rohren viele Flüssigkeiten mit einem Gasanteil von 5 % und mehr. Das hat uns in der Vergangenheit große Probleme bei der Messung bereitet", berichtet er. Seine Prozessmedien sind von geringer Viskosität, ihr Gasanteil ist inhomogen verteilt, so dass Messfehler von bis zu 10 % auftraten.

„Wir haben Versuche mit Geräten verschiedener Hersteller gefahren und nie zufrieden stellende Ergebnisse erzielt", berichtet der Betriebsleiter weiter.

Zweiphasen-Durchfluss (Flüssigkeit und Gas) ist für Durchflussmessgeräte schwer zu erkennen und zu messen. Daher sind oft große Messfehler zu verzeichnen, es sei denn, der Betreiber investiert zusätzlich in Gasabscheider oder Strömungsgleichrichter.

Die Micro Motion-Coriolis-Durchflussmessgeräte lösen dieses Problem mit neuer Technologie und messen Durchflüsse mit hohem Gasanteil, Schaum oder Gasblasen in zähflüssige Medien durch ihre neue MVD-Technologie und die einzigartige Sensorkonstruktion ebenso schnell und genau wie Schwallströmungen oder stoßweise Durchflüsse die beispielsweise bei der Be- und Entladung von Tanklastzügen auftreten wenn der Sensor leer angefahren bzw. entleert wird.

In vielen Fällen ist der Versuch, das Problem des hohen Gasanteils zu lösen, gescheitert, weil die Geräte nicht in der Lage sind, die Prozessvariablen bei einer Zwei- Phasen-Strömung genau zu messen.

Eine grundsätzliche Basis für die Verbesserung der Messergebnisse bei Flüssigkeiten mit hohen Gasanteilen sind die Konstruktionsmerkmale der Messsysteme und die neue Generation der MVDTechnologie von Micro Motion.

Zu den Verbesserungen dieser Micro Motion Elite-Sensoren gehört eine höhere Verarbeitungsgeschwindigkeit, wodurch das Messgerät auch bei sich schnell ändernden Prozessbedingungen korrekte Messergebnisse liefert, beispielsweise am Anfang einer Schaumblase. Weiterhin verarbeiten spezielle Algorithmen die Veränderung der Signale, die bei instabilen Strömungsbedingungen erfasst werden.

Und da das Verhalten des Sensor noch weiter von externen Einflüssen isoliert wurde, können Micro Motion-Durchflussmesssysteme auch bei einem hohen Rauschanteil im Signal durch Gas in der Flüssigkeit das Messsignal noch genau erkennen.

Durch diese Verbesserungen bieten sich erweiterte und optimierte Anwendungsmöglichkeiten in vielfältigsten Prozessen, etwa in Raffinerien oder auch bei der Herstellung von flüssigen Düngemitteln, Ethylenoxid, von Emulsionen bzw. Lotionen oder auch kohlensäurehaltigen Getränken. Zur Erhöhung ihrer Verfügbarkeit und Zuverlässigkeit nutzen die Elite-Messysteme in Coriolis-Technologie eine neue Art der Selbstüberprüfung, die neue Wege geht und die Wartungsvorgänge vereinfacht.

Diese neue Möglichkeit der Systemverifizierung vergleicht die mechanischen und elektrischen Eigenschaften des Coriolis- Messsystems, beispielsweise die Steifigkeit des Messrohres, mit denen, die bei der Herstellung ermittelt wurden.

Das Gerät muss dafür nicht ausgebaut werden, und es ist keine externe Referenz notwendig. Bei Abweichungen, beispielsweise durch Erosion, Korrosion oder andere Einflüsse, die das Messverhalten verändern können, wird das Bedienpersonal informiert. Diese Überprüfung dauert etwa drei Minuten und wird durch die neue Generation der MVD-Technologie ermöglicht.

Sie kann von der Emerson-Software AMS-Suite für vorausschauende Instandhaltung oder von der lokalen Bedienerschnittstelle aus initiiert werden. Diese neue Art der Systemverifizierung der Micro Motion-Geräte arbeitet schneller und einfacher als jede andere Methode, mit der das gleiche Ergebnis erzielt wird.

Bediener oder Anlagentechniker können den Test ohne spezielle Schulung in weniger als fünf Minuten durchführen. Dazu muss der Prozess nicht angehalten oder externe Referenzen beschafft und installiert werden.

Und weil dadurch für die Gerätebetreiber vorhersagbar wird, wann ein Durchflussmessgerät repariert, neu kalibriert oder ersetzt werden muss, können sie ihre Instandhaltungsaktivitäten aktiv planen statt nur auf Störungen zu reagieren. Diese Art der Wartungsplanung reduziert Stillstandszeiten, erhöht die Sicherheit der Anlage und verbessert die Produktqualität.

Fazit

Werden bestimmte Grundvoraussetzungen bereits bei der Planung und Dimensionierung beachtet, stehen einem problemlosen Betrieb heutiger Durchfluss-Messgeräte nach traditionellen oder modernen Messverfahren in der betrieblichen Praxis heute kaum noch Hindernisse im Weg.

Neben einer hohen Verfügbarkeit und Zuverlässigkeit sind für den Nutzer hohe Genauigkeit und Reproduzierbarkeit wichtige Kriterien.

Die heutigen Geräte erfüllen diese vielfältigen Anforderungen und bieten immer breitere Anwendungsmöglichkeiten, auch unter extremen Einbau- oder Prozessbedingungen wie z. B. bei hohen Prozesstemperaturen oder hohen Gasanteilen im Produktstrom.

Neue, informative und einfach zu nutzende Diagnosefunktionen bieten zudem völlig neue Ansätze im Bereich der Wartung.

Hans A. Redemann, freier Fachjournalist, Wilhelmsfeld