Achema-Trend Teil 1: Armaturen - Automatisierung reduziert Betriebskosten

29.02.2012 -

Pumpen und Kompressoren verbrauchen einen Großteil der elektrischen Energie zum Betrieb einer verfahrenstechnischen Anlage. Ein wichtiger Aspekt dabei ist, dass durch die automatisierungstechnische Ertüchtigung mit Regel-Armaturen und Sensoren die Prozesse an Stabilität gewinnen. In dieser Ausgabe stellt CITplus den Beitrag vor, den Regel-Armaturen und Sensoren beim Energiesparen leisten können.

Pilotgesteuerte Sicherheitsventile sind bereits seit Jahren in den USA und auch im mittleren Osten bewährt; in den meisten europäischen Ländern sind solche Ventile erst durch die harmonisierte Norm DIN EN ISO 4126-4 zulässig. Ihr Vorteil: Die bis zum Ansprechdruck steigende Zuhaltekraft eines solchen Ventils bietet dem Betreiber den Vorteil, seine Anlage nahe am Ansprechdruck des Ventils betreiben zu können. Zudem erlauben Pilot-gesteuerte Sicherheitsventile höhere Gegendrücke als federbelastete Sicherheitsventile. Dazu wird die Zuhaltekraft nicht durch eine Feder aufgebracht, sondern durch das abzusichernde Medium selbst. Zu den Anwendungsgebieten solcher Sicherheitsventile gehören Chemieanlagen, Raffinerien und Offshore-Anwendungen.

Automatisierung reduziert Betriebskosten

Zwei Anforderungsprofile einer Armaturen-Automation sind zu unterscheiden: Zum einen die reine Auf/Zu-Steuerung, bei der die Armatur nur in ihre jeweilige Endlage zu fahren ist; zum anderen den Regelbetrieb, wo mit einem Sollwert über die Veränderung der Armaturenstellung der Rohrleitungs-Durchfluss überwacht wird. Zu beachten ist, dass die Automatisierungskosten einer Armatur nicht nur von der Wahl der Industriearmatur selbst, sondern auch von den Betätigungsarten (manuell, elektrisch, pneumatisch, hydraulisch) abhängt; je nach Kombination ergeben sich unterschiedliche Investitions-, Betriebs- und Energiekosten.

Und noch ein weiterer Aspekt spielt eine Rolle: 90°-Armaturen (Klappe, Hahn) benötigen im Vergleich zu den Linear-Armaturen (Ventil, Schieber) eine vergleichsweise geringe Stellkraft - der Antrieb fällt deshalb entsprechend kleiner und kostengünstiger aus.

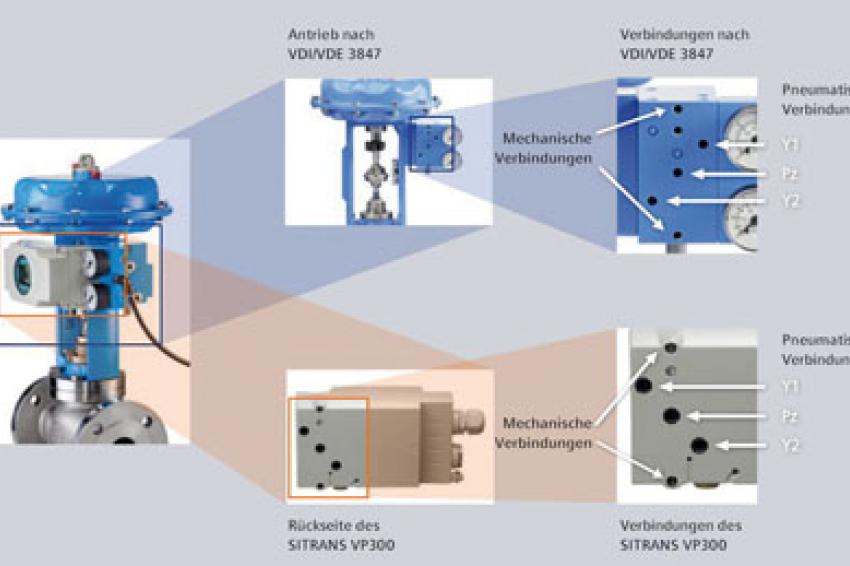

Mit ‚Opos Interface‘ offerieren mehrere Partner eine Standard-Schnittstelle für die zuverlässige und effiziente Verbindung eines intelligenten Stellungsreglers mit einem pneumatischen Schub- bzw. Schwenkantrieb. Die Schnittstelle zeichnet sich aus durch eine kostengünstige Montage, reduzierte Lagerhaltungskosten für Ersatzteile, erhöhte Zuverlässigkeit und Standfestigkeit sowie sicheren Stellungsreglertausch im laufenden Betrieb mittels integrierter Verblockung. Dies gilt besonders bei sicherheitsgerichteten Applikationen. Die Standard-Schnittstelle ist herstellerunabhängig und bietet Anwendern bei der Auswahl von Produkten hohe Flexibilität.

Diagnosesysteme helfen Funktionsfähigkeit zu verlängern

Bei mangelnder Wartung können Regelventile die Prozesssicherheit erheblich negativ beeinflussen. Um den tatsächlichen Zustand eines Regelventils im Prozess zu erfassen, sind komplexe Analysen und die Erfahrung des Herstellers wichtig. Eine Reihe von Unternehmen haben Lösungen entwickelt, um das zu ermöglichen; so beispielsweise ein netzwerkfähiges Diagnosesystem für Regelventile, das in einen Überwachungsleitstand vor Ort oder in ein Plant Asset Management über FDT/DTM eingebunden werden kann. Ventil und Stellungsregler werden konstant überwacht. Der Anbieter richtet das vollautomatische Diagnosesystem darauf aus, nicht auf Symptome hinzuweisen, sondern eine vorausschauende, vorbeugende Diagnose zu bieten: Der Fokus liegt auf dem Status des Ventils und weniger auf Alarmmeldungen. So werden die Ursachen für Probleme erfasst, und es werden Vorschläge gemacht, mit welchen Schritten die Funktionsfähigkeit des Ventils und des gesamten Produktionsablaufes verlängert wird.

Kann eine automatisierte Armatur zur Energieeffizienz beitragen? Durchaus, wie der ZVEI herausgefunden hat: Mit elektro-pneumatischen Stellungsreglern lassen sich Ventile in Durchflussleitungen optimal regeln. Vor allem bei schnellen Prozessen in chemischen und petrochemischen Verfahren werden Störgrößen wesentlich rascher ausgeregelt, wodurch Prozessanlagen mit weniger Primärenergie eine größere Produktmenge liefern. Durch die Umrüstung nur eines Regelventils mit einem intelligenten elektro-pneumatischen Stellungsregler und einer entsprechenden pneumatischen Verschaltung (in einer Olex-Anlage zur Trennung von Butan und Buten), konnte die Produktausbeute um 3 % gesteigert werden.

Schleichenden Produktverlust verhindern

Über akustische Sensoren können undichte Ventile entdeckt und ein schleichender Produktverlust verhindert werden. Würde bei einem Fackelventil mit Nennweite DN 150 und einem Vordruck von 20 bar durch Verschleiß unbemerkt eine Leckage von 3 % - entsprechend einem Leckverlust von 800 kg/h - auftreten, entstünden Produktverluste von bis zu 10.000 €/Tag. Darüber hinaus verbrauchen moderne Stellungsregler im Gegensatz zu klassischen Geräten nur ein Zehntel an Instrumentenluft, was den Hilfsenergieverbrauch in den Anlagen deutlich reduziert. Konventionelle Stellungsregler verbrauchen etwa 200 - 250 € Instrumentenluft pro Jahr und pro Gerät, sodass sich bei einem mittleren Betrieb mit z. B. 100 Stellventilen pro Jahr bis zu 20.000 € einsparen lassen. Der Druckluftverbrauch in Anlagen kann somit effizienter gefahren werden.