Druckgetriebene Labormembrananlagen – Theorie und Praxis

Anforderungen an Membrananlagen für Labor und Pilotbetrieb

CITplus - Als Entwickler von Membranverfahren ist PS Prozesstechnik täglich mit Laborversuchen für Membranprozesse für die Reinigung und Konzentrierung von Produktlösungen befasst. Zentraler Punkt dieses Artikels sind Überlegungen zu Anforderungen an Labormembrananlagen.

Die Membranverfahren Mikrofiltration (MF), Ultrafiltration (UF), Nanofilltration (NF) und Umkehrosmose (UO) haben außerhalb der Wasseraufbereitung vor allem in der Chemie-, Pharma-, und Lebensmittelindustrie ein breites Anwendungsfeld. Die verwendeten Membranen haben Poren, die eine selektive Trennung bis in den molekularen Maßstab erlauben. Es kann so z. B. ein von der Membran zurückgehaltenes Produkt mit Molmasse 500 konzentriert und gleichzeitig ein Salz wie NaCl aus der Lösung ausgewaschen werden. Im Gegensatz zur Kuchenfiltration („Kaffeefilter") wird bei obigen Verfahren Querstromfiltration eingesezt. Die zu filtrierende Lösung wird dabei schnell tangential zur Membran gepumpt, um dadurch eine Kuchenbildung bzw. Konzentrationserhöhung der zurückgehaltenen Moleküle an der Membran zu begrenzen. Die Membranprozesse Mikrofiltration bis Umkehrosmose lassen sich aufgrund der Porengrösse oder des Cut-offs der Membranen ordnen. Cut-off ist dabei die Molmasse eines Moleküls, das mindestens zu 90 % von der Membran zurückgehalten wird.

Tabelle 1 zeigt nur einige Beispiele von Anwendungen, die von PS Prozesstechnik auf Labor- und Pilotanlagen getestet wurden.

Aus diesen Erfahrungen hat PS Prozesstechnik einige Standard-Membranversuchsanlagen entwickelt, die wiederum die Basis für Anpassungen nach Kundenanforderungen sind. Denn einige Anwendungen haben ihre speziellen Anforderungen an die Versuchsanlage wie z. B. organische Lösungsmittel, hohe Aufkonzentrierfaktoren, sehr kleine Produktmengen oder Herstellung größerer Mengen, Scherempfindlichkeit des Produktes und viele mehr. Doch nun zuerst zu generellen Wünschen und Anforderungen an eine Membranananlage speziell für den Versuchsbetrieb in Labor und Kleinpilotmaßstab.

Druck, Temperatur,Feststoffe und Lösungsmittel

Dies sind die Grundparameter für die Anforderungen an die Membrananlage. Der maximale Betriebsdruck für Umkehrosmose sollte auf jeden Fall 40 bar erreichen, für besondere Anwendungen (hohe Konzentrationen niedermolekularer Stoffe) auch mehr. Die Betriebstemperatur wird normalerweise nicht über 50 °C betragen, bei viskosen, aber temperaturunempfindlichen Produkten höher, soweit es die Membranen zulassen. Sobald Feststoffe in der Anlage sind (Suspensionen bei einer Mikrofiltration), ergeben sich besondere Anforderungen an Pumpen und Ventile. Organische Lösungsmittel erfordern Aufmerksamkeit bei der Materialwahl von Dichtungen.

Abmessungen

Ein kleines Totvolumen ist nötig, um mit kleinen Mengen arbeiten zu können, das ist bei teuren Produktlösungen z. B. im Pharmabereich eine Voraussetzung. Außerdem bestimmt das Verhältnis von Anfangsvolumen zu minimalem Endvolumen den möglichen Aufkonzentrierfaktor eines Batches. Wenn durch ein zu großes Totvolumen der Anlage der mögliche Aufkonzentrierfaktor zu gering ist, dann ist es zwar prinzipiell möglich, nicht den ganzen Batch von Anfang an einzufüllen, sondern im Prinzip unendlich in den Vorratsbehälter der Membrananlage nachzufördern. Nur wird das schon konzentrierte Medium dann fortlaufend verdünnt, oder, anders ausgedrückt, die Feedkonzentration zur Membran ist immer höher, als es bei einem reinen Batchprozess der Fall wäre, und damit wären die Verluste mit dieser Betriebsweise am höchsten. Die besten Ergebnisse liefert also der reine Batchprozess.

In einer Versuchsanlage möchte man möglichst innerhalb eines Arbeitstages seinen Prozess austesten, der zum Beispiel aus Aufkonzentrierung und Diafiltration besteht. Dafür sollte die Membranfläche in Relation zum Volumen der Anlage groß genug sein. Andererseits sollte sie aber auch nicht unrealistisch groß sein, weil dann die Membranbelastung, also die Menge frisches Produkt, die die Membran mindestens sieht, bevor sie jeweils gespült oder gereinigt werden kann, sehr klein ist. Das kann dazu führen, dass die Testbedingungen zu günstige sind.

Thermostatisierung, Begrenzung des Energieeintrags

Meistens müssen die Anlagen gekühlt werden, da z. B. temperatursensitive Produkte behandelt werden. Die gesamte Pumpenergie der Anlage geht in Wärme in der Membrananlage über. Der maximale Energieeintrag muss abgeschätzt und dann die nötige Kühlfläche berechnet werden. Prinzipiell sind Wärmetauscher unerwünscht, die das Totvolumen der Anlage erhöhen. Man versucht also mit den Flächen eines geeignet gestalteten Doppelmantelbehälters und in das Membranmodul integrierten Kühlflächen auszukommen. Zu berücksichtigen ist natürlich auch die vorhandene oder maximal erlaubte Temperaturdifferenz zum Kühlmedium als treibende Kraft der Kühlung. Eine Senkung des Energieeintrags kann durch Einsatz von 2-Pumpen-Systemen erfolgen, sodass Druckerzeugung und Überströmung der Membran voneinander entkoppelt sind.

Geregelte Diafiltration bei konstantem Niveau

Eine wichtige Einsatzmöglichkeit der druckgetriebenen Membranverfahren ist die Diafiltration, d. h. die Auswaschung niedermolekularer Substanzen aus einer Lösung höhermolekularer Substanzen oder aus einer Suspension oder Emulsion. Wird genauso viel Waschmedium zudosiert wie Permeat abgeführt, ist das Resultat ein konstantes Niveau im Feedbehälter und die theoretisch effizienteste Waschung (mit dem kleinsten Waschmediumsverbrauch bzw. den kleinsten Verlusten an zurückgehaltenem Wertstoff).

Die einfachste Art, das zu automatisieren, ist ein Niveaumesser im Feedbehälter. PS Prozesstechnik hat dazu auch für Feedbehälter von einigen 10 oder 100 mL Volumen einen kleinen Niveauschalter entwickelt.

Mit einfachen Berechnungsformeln lassen sich Auswirkungen verschiedener Verfahrensweisen der Membranfiltration berechnen. Ausführliche Berechnungsmethoden sind auf der Firmen-Webseite von PS Prozesstechnik gezeigt.

Kontibetrieb und Datenerfassung

Neben dem Kreislaufbetrieb (Permeat und Retentat werden in den Feedbehäter zurückgeführt) kann auch ein echter Kontibetrieb im Labor erwünscht sein, entweder bei einer Kopplung der Membrananlage an einen anderen Kontiprozess oder um die Membranbelastung einer großen Kontianlage im kleinstmöglichen Maßstab zu pilotieren. Hierzu ist eine 2-Pumpen-Anlage gut geeignet. Die druckerzeugende Pumpe muss dabei automatisiert so viel Feed in den Membranloop fördern, dass der gewünschte Aufkonzentrierfaktor der Anlage erreicht wird.

Feedvolumenstrom und Permeatvolumenstrom müssen dazu erfasst werden. Wenn eine Laboranlage derartig automatisiert ist, kann ein Langzeitversuch über Wochen und Monate im Labor mit bescheidenen Produktmengen durchgeführt werden.

Die heute verfügbaren elektronischen Mehrkanalschreiber sind eine elegante und kostengünstige Möglichkeit der Anzeige und Registrierung aller elektronisch erfassten Messgrößen einer Membrananlage wie Betriebsdruck, Differenzdruck, Temperatur, Feed- und Permeatvolumenstrom. Die Daten lassen sich dann per Speicherstick auf einen PC übertragen. Eine derartige Ausrüstung einer Versuchsanlage ist vor allem für Langzeitversuche zu empfehlen.

Flexibilität der Anlage

Für Mikrofiltration und Umkehrosmose unterscheiden sich die Anforderungen an die Anlage deutlich. Für die MF muss die Pumpe Feststoff vertragen, der Betriebsdruck ist sehr gering, und der Differenzdruck über die Länge des Moduls ist relevant und in der gleichen Größenordnung wie der Betriebsdruck. Bei NF/UO sind die Betriebsdrücke viel höher als der Differenzdruck über der Membran. Soll dieser gemessen werden, müssen separate Differenzdruckmesser dafür verwendet werden.

In einer möglichst universellen Laborversuchsanlage möchte man einerseits Membranen testen, die aus Flachmaterial ausgeschnitten werden. Die Module dazu sind vorteilhaft Flachkanalmodule, in die verschiedene Feedspacer eingelegt werden können. Andererseits möchte man, wenn etwas größere Mengen Produkt verarbeitet werden sollen, kleine Wickelmodule einsetzen können. Dabei können Wickelmodule auch auf Beständigkeit ihrer Gesamtkonstruktion (Spacer, Umhüllung, Verklebungen) und auf extrahierbare Substanzen getestet werden. Ideal sind hier Mini-Wickelmodule der Dimension 1,8" x 12". Die nötige Umwälzmenge für die Überströmung ist aber ein Mehrfaches von der der Flachkanalmodule, was in der Wahl der Pumpen und damit wieder der Kühlung berücksichtigt werden muss. Ähnliche Überlegungen müssen für Kapillar- und Rohrmodule angestellt werden.

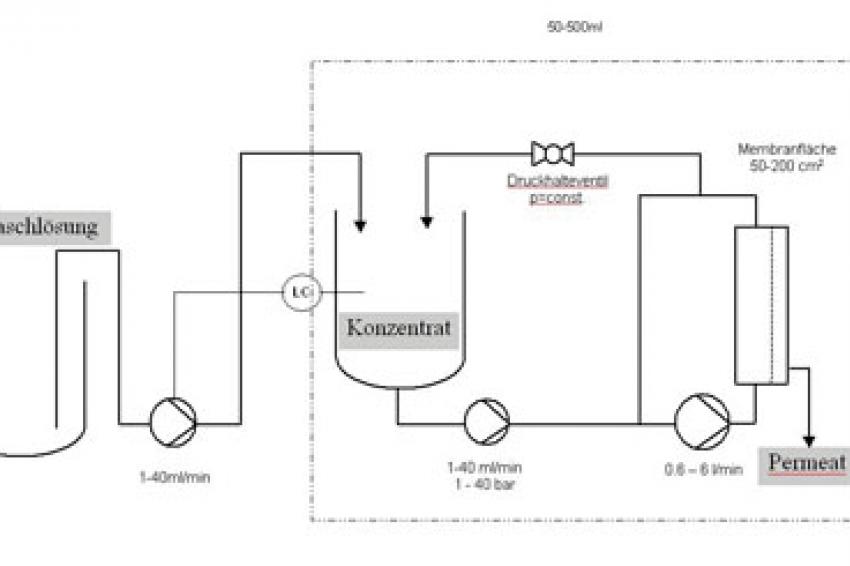

Die in Abbildung 1 gezeigte Laboranlage ist ein Beispiel der zuvor diskutierten Anforderungen. Sie hat die folgenden zentralen technischen Daten:

- Betriebsdruck bis 60 bar

- minimales Arbeitsvolumen 80 ml

- Membranfläche 200 cm2

- typischer Permeatfluss 10 ml/min

Zusammenfassung

Wichtige Werkzeuge für die Entwicklung von Membranverfahren sind neben der geeigneten Membran die nach Größe und anderen Kriterien passende Versuchsanlage und die Nutzung einfacher Berechnungsformeln, um die Resultate auf andere Prozesssituationen zu übertragen.

Kontakt

PS Prozesstechnik GmbH

K-970.1 0

4002 Basel

Deutschland