SQE2: Eine Design-Strategie zur Verfahrensentwicklung

Die Entwicklung von Produktionsverfahren pharmazeutischer Wirkstoffe

Die Entwicklung eines Produktionsverfahrens zur chemischen Synthese eines pharmazeutischen Wirkstoffs (Active Pharmaceutical Ingredient, API) ist äußerst komplex. Aktivitäten verschiedener Abteilungen müssen koordiniert werden, um am Ende alle Anforderungen für einen sicheren und kompetitiven c-GMP Herstellprozess zu erfüllen. Ein Kunde, der einen Entwicklungsauftrag bei Siegfried platziert, kann auf einen eingespielten Ablauf von der Anfrage bis zur Produktion im Tonnenmaßstab zurückgreifen. Erfahrene Projektmanager koordinieren die notwendigen Aktivitäten, sodass die Ziele innerhalb der vereinbarten Zeitvorgaben erreicht werden können.

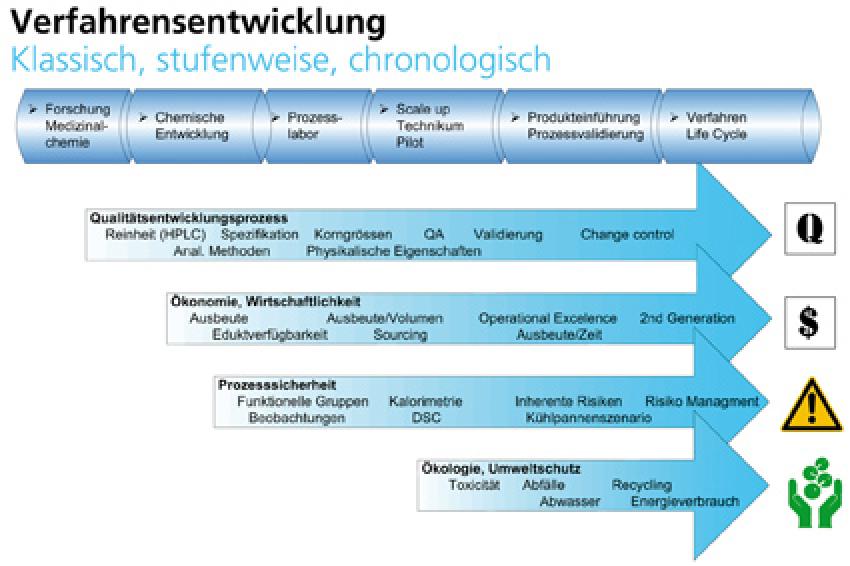

Das Projekt wird in Einzelschritte unterteilt, die in Nebenprozessen Aspekte der Prozesssicherheit, Qualität, Ökonomie, und Ökologie berücksichtigen. Die Unterteilung des Prozesses in Phasen ermöglicht es, flexibel die angebotenen Dienstleistungen so auszuwählen, dass sie den Anforderungen der jeweiligen klinischen Phase entsprechen. Eine ähnliche Strategie zur Verfahrensentwicklung findet man in den meisten pharmazeutischen Firmen. Der Prozess wird chronologisch durch die Produktphasen gesteuert. Unterprozesse zur Qualitätsentwicklung, Prozesssicherheit, Umweltschutz und Wirtschaftlichkeit laufen oft parallel in separaten Abteilungen ab.

Aber die Anforderungen zur API Herstellung haben sich stark verändert. Der klassische stufenweise Entwicklungsprozess wird mit neuen Herausforderungen konfrontiert.

Trends in der Pharma-Forschung

In den letzten Jahren beobachten wir Veränderungen in der Medizinalchemie und im Produktionsumfeld, welche die Verfahrensentwicklung noch komplexer machen und vor neue Aufgaben stellen. Die Leitstrukturen für neue Wirkstoffe veränderten sich z.B. hin zu großen Molekülen mit funktionellen Gruppen wie CF3, Halogen oder sogar Nitro. Die durchschnittliche Anzahl der linearen Syntheseschritte stieg in den letzten zwei Jahren von 5 auf 10. Die neuen Leitstrukturen sind oft hochwirksam in niedriger Dosierung. Für uns als API-Hersteller bedeutet dies erhöhte Toxizität und niedrige MAK-Werte.

Laboranlagen zur automatisierten Parallelsynthese ermöglichen High-Throughput-Screening. Hierbei werden sehr häufig hocheffektive Synthesen mit exotischen und hochreaktiven Chemikalien verwendet. Der Einsatz von Mikrowellen in Forschungslabors führt zu technischen und Sicherheitsproblemen (z.B. Eindringtiefe) beim Scale-up in klassische thermische Multi-Purpose-Anlagen. Die übliche Verwendung von DMSO und überkritisch erhitztem Acetonitril in Druckreaktoren lässt sich großtechnisch kaum umsetzen (Preis, Toxizität, Ökologie, Sicherheit...). DMSO z.B. zersetzt sich autokatalytisch. Bei der Untersuchung der „klassischen" Verfahren zur thermischen Prozesssicherheit fanden wir häufig ein bis zwei Prozessschritte pro Synthese mit der höchsten Kritikalität von 4 oder 5. Diese Verfahren müssen zuerst angepasst werden, bevor wir sie sicher pilotieren können. Zielgrößen wie „Time to Market" oder „Time to Production" sind vermehrt entscheidend für den Erfolg eines neuen Medikaments. Gleichzeitig steigen die Anforderungen an die Zulassung des Herstellverfahrens stetig. Es braucht mehr Daten - früher im Zulassungsverfahren. Quality by Design Reports oder die FDA-Initiative zur Prozessanalysentechnologie - PAT zeigen diesen Trend. In der öffentlichen Meinung wird Chemie nicht mehr als Innovationsmotor, sondern vielmehr als ständige Gefahr wahrgenommen. Der Ruf nach „Green Chemistry" mit sicheren und emissionsfreien chemischen Prozessen findet sich in der Gesetzgebung wieder So ist auch die Ökologie ein zunehmend wichtigerer Erfolgsfaktor für ein Produktionsverfahren.

Das SQE2-Prinzip

Die Analyse der Anforderungen an ein robustes, validiertes Produktionsverfahren zeigt, dass Sicherheit, Qualität, Wirtschaftlichkeit und Umweltschutz nahezu gleichberechtigte Partner darstellen. Die Sicherheit eines chemischen Prozesses ist unverzichtbar. Qualitätsabläufe und Spezifikationen müssen eingehalten werden. Der Prozess muss sowohl wirtschaftlich sein, als auch Umweltanforderungen erfüllen. Diese Anforderungen beeinflussen sich gegenseitig. Nebenprodukte sind z.B. in erster Linie qualitätsrelevant, aber zusätzliche Reinigungsschritte verursachen mehr Kosten und Abfall. Ideale Reaktionsbedingungen im Hinblick auf Qualität und Wirtschaftlichkeit können im Produktionsmaßstab nicht sicher sein. Durch die Fokussierung auf die Bedürfnisse des Produktionsverfahrens bei der Entwicklung ist es möglich, die unterschiedlichen Anforderungen zu verstehen, abzuwägen und auszubalancieren. Die Anforderungen zur Qualität sind am besten definiert. Z.B. fordert die FDA-Initiative PAT "Quality cannot be tested into products; it has to be built in by design" und "The goal of PAT is to understand and to control the manufacturing process". Dies gilt in gleichem Maße für alle untergeordneten Prozesse einer chemischen Entwicklung.

Sicherheit, Qualität, Economy und Ecology können nicht nachträglich in einem Prozess „gemessen" werden. Sie müssen von Anfang an integraler Bestandteil des Prozessdesigns sein. Logischerweise fängt die Prozessoptimierung damit bereits mit dem ersten Entwurf einer Verfahrensauslegung im Labor an. Moderne Laborgeräte und Software unterstützen den Chemiker hierbei. Design of Experiment (DoE) Software zur statistischen Versuchsplanung ermöglicht es, den gesamten Reaktionsraum (Design Space) einer chemischen Reaktion äußerst zuverlässig mit minimaler Anzahl chemischer Experimente zu erforschen.

Automatisierte Probennahme oder Online-Messungen (IR,Raman, NIR...) versorgen uns mit komplexen kinetischen Daten. Kalorimetrische Messungen wie RC1 oder DSC werden seit Jahren zur Analyse der thermischen Prozesssicherheit verwendet. All diese spezifischen Techniken zu Sicherheit, Qualität, Economy und Ecology weisen starke synergetische Effekte auf, wenn sie frühzeitig zur Verfahrensentwicklung eingesetzt werden - das SQE2 Prinzip. Frühe DSCs z.B. versehen den forschenden Chemiker nicht nur mit Sicherheitsdaten zur Zersetzung des Reaktionsgemisches, sondern geben ihm von Anfang an wertvolle Hinweise zum idealen Temperaturbereich einer Synthese und zur Kinetik. Die Verknüpfung aller Daten ermöglicht es, einen chemischen Prozess so zu gestalten, dass er von Anfang an sicher, wirtschaftlich und „grün" ist und die Qualitätsanforderungen erfüllt. Die Untersuchung des Reaktionsraums mit statistischen und kinetischen Methoden versorgt uns mit einem Datensatz zuverlässiger Reaktionsparameter, der weit über die Analyse kritischer Parameter hinausgeht, da er Interaktionen berücksichtigt. Die gleichen DoE Experimente können verwendet werden, um Sonden zu kalibrieren oder analytischen Methoden mit Proben aus dem Reaktionsraum zu überprüfen. Die Nutzung der synergetischen Effekte hilft damit, die Komplexizität chemischer Reaktionen zu handhaben und letztendlich den Herstellprozess von Anfang an richtig auszulegen.

Zusammenfassung

Beide Entwicklungsstrategien haben Vorteile. Das chronologische, stufenweise Vorgehen ist hoch standardisiert und kann einfach in verschiedene Projektphasen unterteilt werden. Der zielorientierte SQE2 Prozess berücksichtigt die hohe Komplexizität, Interaktionen und Überlappungen. Synergien aus den Experimenten werden dazu verwendet, einen leistungsfähigen und robusten Herstellprozess zu designen und die Kosten niedrig zu halten. Die Risiken eines Verfahrens werden früh erkannt, sodass die zur Verfügung stehenden Ressourcen so eingesetzt werden können, dass in späteren Projektphasen kostentreibende Probleme vermieden werden. Allerdings verschiebt sich der arbeitsintensive Teil eines Projekts Richtung Anfang. Nahezu alle Daten müssen gleichzeitig erhoben werden. Scheitert ein Projekt in einer frühen klinischen Phase so bedeutet dies hohe Abschreibungen.

Es stellt sich allerdings die Frage - wie lässt sich das Risiko einer gescheiterten Validierung oder die Fehlersuche in einer späten Projektphase quantifizieren? Welche Kosten verursacht eine aufgrund der Sicherheit notwendige Prozessänderung kurz vor der Produkteinführung und wie wahrscheinlich ist dies? Was sind die Kosten einer nicht realisierten, weil nicht erkannten, Prozessverbesserung?

Sicherlich sind die Kosten in einer frühen Projektphase wesentlich geringer, als die aufwändiger Verfahrensänderungen. Es gilt, das Risiko gegen den Nutzen abzuwägen.