Extrembedingungen auskosten

Neue Entwicklungen machen die Radiometrische Prozessmesstechnik sicherer

Extrembedingungen auskosten

Neue Entwicklungen machen die Radiometrische Prozessmesstechnik sicherer

Radiometrische Messgeräte sind überall dort zu finden, wo Extrembedingungen herrschen, die für jede andere Messtechnik das Ende bedeuten. Denn die radiometrischen Geräte arbeiten berührungslos und messen durch die Behälterwand hindurch. Dies macht das Messsystem verschleißarm und damit so gut wie wartungsfrei. Im Vordergrund steht bei dieser Technologie, die mit radioaktiver Strahlung arbeitet, aber die Sicherheit. Neue Entwicklungen sorgen für einen verbesserten Strahlenschutz, aber auch für eine optimierte Prozesssicherheit.

Der Einsatz von Radioaktivität zur Bestimmung von Füllstand, Grenzstand, Dichte oder zur Massenstrommessung hat im Vergleich zu anderen Messmethoden viele Vor-, aber auch zwei Nachteile: Radiometrische Geräte sind eher teuer und ihr Betrieb erfordert besondere Genehmigungen und Sicherheitsvorkehrungen. Deshalb wird Radiometrie in der Messtechnik immer nur dann eingesetzt, wenn Messsonden, die in den Behälter ragen, nicht in der Lage sind, die Messaufgabe zu meistern. Tatsächlich lassen manche Anwendungsbereiche bis heute keine Alternative zur radiometrischen Messung zu. Denn nur die Messtechnik mit Gammastrahlung lässt sich auch von hohen Behälterdrücken, aggressiven Medien, extremen Mediumstemperaturen oder problematischen physikalischen Produkteigenschaften nicht irritieren, sondern liefert durchgehend genaue und zuverlässige Messergebnisse. Solch schwierigste Messanforderungen, in denen Medien berührungslos und wartungsfrei erfasst werden müssen, sind vor allem in verfahrenstechnischen Großanlagen der chemischen und petrochemischen Industrie, aber auch in der Offshore- und Ölindustrie, in Zement- oder Kraftwerken zu finden.

Gezielte Nutzung von Radioaktivität

Im Jahr 1896 entdeckte Becquerel die radioaktive Strahlung von Uran und damit die Radioaktivität an sich. Doch die gezielte Nutzung von Radioaktivität in Industrie und Technik begann erst, nachdem die Menschen in der Lage waren, künstliche Radioisotope durch Kernspaltung herzustellen. Heute, über 100 Jahre nach ihrer Entdeckung, ist Radioaktivität aus unserem Alltag nicht mehr wegzudenken: In der Medizin hat sie viele Bereiche der Diagnose und Therapie - insbesondere der Krebstherapie - revolutioniert. In der Industrie wird sie zur Untersuchung von Schweißnähten oder zur quantitativen und qualitativen Stoffanalyse eingesetzt. Aber auch aus der industriellen Mess-, Steuer- und Prozessautomatisierung ist radioaktive Strahlung nicht mehr wegzudenken: Die Messtechnik macht sich die gleichmäßigen Strahlungseigenschaften von Beta-, Gamma- und Neutronenstrahlung zur Füllstand-, Dichte-, Dicken- und Feuchtemessung zunutze.

Dabei begnügt sich die Radiometrie - gegenüber einigen anderen radioaktiven Anwendungsgebieten - mit relativ geringen Präparatstärken. Werden die Schutzbestimmungen eingehalten, dann ist eine Strahlengefährdung so gut wie ausgeschlossen. So ist die Strahlungsintensität von radiometrischen Geräten zur Bestimmung von Füllstand, Grenzstand, Dichte oder zur Massenstrommessung heute so gering, dass ein herkömmlicher „Geigerzähler" gar nicht darauf anspricht. Nichtsdestotrotz handelt es sich um Radioaktivität. Deshalb müssen radiometrische Messgeräte vor allem eines sein: Sicher.

Weltweit gilt beim Strahlenschutz das „Alara"-Prinzip: „As low as reasonably achievable." Das bedeutet: Die Strahlenexposition ist so gering wie möglich zu halten. Doch was ist, wenn eine Störung auftritt, die vielleicht zunächst gar nicht unmittelbar mit dem radioaktiven Teil des Messgerätes zu tun hat? Dann müssen Sicherheitsfunktionen greifen. Ein Zeichen für die hohe Qualität der Sicherheitsfunktionen eines Gerätes ist die SIL-Qualifikation. „SIL" steht für Safety Integrity Level und dient der Beurteilung elektronischer Systeme bezüglich der Zuverlässigkeit ihrer Sicherheitsfunktionen.

Nur, wenn das gesamte Gerätesystem - inklusive der Software - nicht nur im Normalbetrieb, sondern auch bei Störfällen ein Höchstmaß an Sicherheit bietet, erhält das Gerät die SIL-Qualifikation. Es gibt zwei Wege zum SIL-Zertifikat: Der eine führt über die „betriebsbewährte Gerätetechnik", d. h. eine definierte Mindeststückzahl des Gerätes ist bereits über einen definierten Zeitraum im Praxiseinsatz und gilt als sicher in seiner Funktion. Der zweite Weg ist die SIL-zertifizierte Geräteentwicklung. Hier definiert die internationale Norm IEC/EN 61508 genau die Herangehensweise bei den einzelnen Entwicklungsschritten. Solche nach SIL entwickelten Geräte arbeiten mit Selbstüberwachung und -diagnose: Das integrierte Asset-Management-System überprüft kontinuierlich, ob alle Vorgänge optimal ablaufen. Gibt es Abweichungen, setzt das Messgerät eine Warnmeldung in Klartext ab. Dabei reagiert das Gerät sogar auf Veränderungen, die noch nicht als „Störung" oder „Fehlfunktion" zu bezeichnen sind, die aber - hielte dieser Zustand an - dazu führen könnten. So können Korrekturen vorgenommen werden, bevor Reparaturen notwendig werden. Eine grafisch als Ampel dargestellte Statusmeldung zeigt dem Bedienpersonal auf einen Blick, ob alles im grünen Bereich ist, ob Funktionen überprüft werden sollten, eine Wartung ansteht oder „Alarmstufe rot" angesagt ist.

Nicht mehr nur Grenzstandsensoren

Bisher waren Grenzstandsensoren aber die einzigen radiometrischen Messgeräte, die den hohen Anforderungen der SIL-Qualifikation gerecht wurden. Neuerdings sind nach SIL-Vorgaben entwickelte radiometrische Geräte auch für die kontinuierliche Füllstandmessung, Grenzstanderfassung, Trennschicht- und für die Dichtemessung am Markt erhältlich. Für das Mehr an Sicherheit bei diesen radiometrischen Sensoren sorgt die hohe Ansprechempfindlichkeit, eine verbesserte Messgenauigkeit und die Auswahl des geeigneten radioaktiven Isotops.

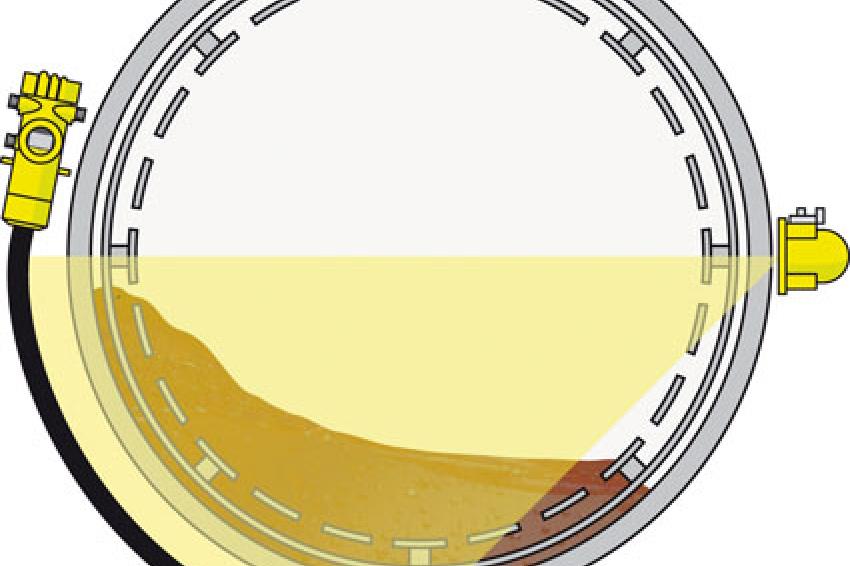

Aber von vorne: Das radiometrische Messprinzip beruht darauf, dass Gammastrahlen beim Durchdringen von Materie abgeschwächt werden - analog zu Messgeräten, die mit Radar, Ultraschall oder Mikrowelle arbeiten: Es basiert auf einem Sender, einem Empfänger und einer Auswertelektronik, die die gemessenen Signale in korrekte Daten über Füllstand, Grenzstand, Dichte oder Masse umrechnet. Der Sender sendet Signale in Richtung des zu messenden Mediums ab. Diese Signale werden vom Empfänger, der auf der gegenüberliegenden Seite des Mediums angebracht ist, aufgefangen. Je größer die Menge oder Dichte des Mediums, umso mehr dämpft es die Signale auf ihrem Weg zum Empfangsgerät. Aus der Intensität der ankommenden Strahlung kann die Software unter anderem berechnen, wie voll ein Behälter oder wie groß die Dichte eines Mediums ist.

Der Unterschied von radiometrischen zu anderen Messgeräten: Als erstes fällt natürlich der Strahlenschutzbehälter auf, der die Kapsel umschließt, in der das kaum reiskorngroße radioaktive Isotop sitzt. Dieser Strahlenschutzbehälter erlaubt der Strahlung nur den Austritt in Richtung Empfänger (Detektor) und schirmt die Strahlung in alle anderen Richtungen ab. Moderne Detektoren enthalten einen Szintillator, einen Photomultiplier und die Auswertelektronik. Szintillatoren sind hochempfindliche Materialien, mit denen energiereiche Photonen oder geladene Teilchen nachgewiesen werden können. Sie reagieren bereits auf kleinste Mengen radioaktiver Strahlung, so dass vergleichsweise schwach-radioaktive Präparate als Strahlenquelle ausreichen. Auftreffende Gammastrahlung erzeugt im Kristall- oder Kunststoff-Szintillator Lichtblitze. Diese gelangen zu einem Photomultiplier, der die Lichtblitze in elektrische Impulse umwandelt und verstärkt. Die Impulsrate, also die Anzahl der Impulse pro Sekunde, ist ein Maß für die Intensität der Strahlung. Je nach Kalibration wird die Impulsrate von der Auswertelektronik in ein Füllstand-, Grenzschalter-, Dichte- oder Konzentrationssignal umgerechnet.

SIL-Qualifikation radiometrischer Messgeräte

Vega Grieshaber in Schiltach hat ihr Programm jüngst um die „Protrac"-Serie radiometrischer Messgeräte erweitert. In diesem Zuge hat das Unternehmen die bisher bekannten Sicherheitsstandards radiometrischer Messgeräte verbessert. Herausgekommen sind die ersten bereits nach SIL-Vorgaben entwickelten Radiometrie-Geräte zur kontinuierlichen Füllstandmessung, Grenzstanderfassung sowie Trennschicht- und Dichtemessung.

Um die Sicherheit und Wirtschaftlichkeit weiter zu steigern, setzten die Entwickler an den bereits erwähnten Punkten an: Sie erhöhten in einem ersten Schritt die Ansprechempfindlichkeit des Szintillationsdetektors. Auf diese Weise reichen in den neuen Geräten Strahlenquellen mit niedriger Strahlungsaktivität aus. Somit kann die Nutzungsdauer bereits vorhandener Strahler um mehrere Jahre verlängert werden. Zum Vergleich: Die in rund 3000 Metern Höhe vorliegende natürliche radioaktive Strahlung ist intensiver als die Strahlung, die der neue Detektor für hochpräzise Messergebnisse benötigt. Nebenbei: Der direkte Kontakt von Menschen zum Detektor ist gar nicht erforderlich, dank Bussystemen und DTM/EDD kann der Detektor direkt aus dem Prozessleitsystem heraus parametriert werden.

Das sicherheitstechnisch wichtigste Element an einem radiometrischen Messgerät aber ist natürlich das radioaktive Präparat selbst. Deshalb haben sich die Messtechnik-Fachleute sehr genau mit den verschiedenen Radionukliden auseinandergesetzt, die als Strahlenquelle in Frage kommen. Dabei kamen sie zu der Erkenntnis, dass je nach Messfall individuell entschieden werden muss, auf welche Faktoren es bei der Messung ankommt. Bisher musste man in Bezug auf die Zeitkonstanten bei der Messung immer einen Spagat machen. Es gab entweder besonders genaue oder besonders schnelle Ergebnisse. Wer beides haben wollte, musste zu einer stärker radioaktiven Strahlenquelle greifen.

Lange Einsatzdauer ohne Strahlerwechsel

Um beide Wünsche bei niedriger Strahlungsintensität gleichzeitig zu erfüllen, haben die Messtechnik-Spezialisten bei Vega einen speziellen adaptiven Messfilter entwickelt, der die optimale Zeitkonstante automatisch ermittelt: Ändert sich das zu messende Medium schnell, stellt der Filter auf eine kurze Integrationszeit um. Langsame Messwertänderungen hingegen führen im Detektor zu einer längeren Zeitkonstante und somit zu einer hohen Messgenauigkeit. Auf diese Weise reicht in 80 bis 90 % der Anwendungsfälle das Cäsium-Isotop Cs-137 aus. Die stärker strahlenden Kobalt-Isotope Co-60 (werden fast nur noch dann eingesetzt, wenn Anbackungen zu erwarten sind oder wenn sehr dicke Behälterwände durchstrahlt werden müssen. Das schwächere Cs-137 hat zwei entscheidende Vorteile: Erstens lässt es sich im Strahlenschutzbehälter viel besser abschirmen als Co-60. Zweitens ermöglicht die lange Halbwertszeit eines radioaktiven Cs-137-Strahlers eine lange Einsatzdauer ohne Strahlerwechsel. Bei Co-60-Strahlern ist - bedingt durch die kürzere Halbwertszeit - nach etwa sieben Jahren ein Strahlertausch notwendig. Und jeder Strahlertausch bedeutet ja immer auch eine zusätzliche Strahlenexposition.

In immer mehr Prozessbereichen werden radiometrische Messgeräte eingesetzt. Sie sind längst nicht mehr nur zur Grenzstanderfassung und zur kontinuierlichen Füllstandmessung unter schwierigsten Messbedingungen im Einsatz, sondern auch zur Trennschicht-, Dichte- und Konzentrationsmessung bei toxischen oder abrasiven Flüssigkeiten, zur Massendurchflussbestimmung, bspw. auf Baggerschiffen, oder als Bandwaage zur Durchsatzmessung, unter anderem in Bergwerken. Das heißt: Immer mehr Menschen gehen mit diesen Geräten um. Durch die sicherheitstechnischen Verbesserungen ist der Detektor auch empfindlicher, somit liegt die Dosisleistung für das Bedienpersonal am Protrac-Detektor bei deutlich unter 1 Mikrosievert pro Stunde (µSv/h).

Zum Vergleich: Jeder Mensch ist einer natürlichen Strahlendosis ausgesetzt, die weit darüber liegt. Für Deutschland liegt der Mittelwert der terrestrischen Strahlenexposition bei 350 µSv pro Jahr. Der Konsum von 170 L Mineralwasser im Jahr bringt uns sage und schreibe durchschnittlich 100 µSv ein, ebenso viel wie eine Flugreise von Frankfurt nach New York und zurück. Und eine einzige Computertomographie im Bauchraum setzt uns einer Strahlung von 10.000 bis 25.000 µSv aus.