Fachboden, Durchlaufregal oder Palette

Einsparpotentiale einer kostenoptimalen Artikelallokation

Palettenregale, Fachbodenregale, sonstige Spezialregale - die Vielfalt der Lagertechnik ist groß. Wie aber lagert man Teile kostenoptimal? Häufig bestimmen Produktions- oder Anliefermengen den Lagerort, ohne auf den Aufwand bei der Kommissionierung und beim Nachschub zu achten.

Den Einsparungen beim Planungsaufwand zur Ermittlung des optimalen Ladehilfsmittels (LHM) für ein bestimmtes Teil stehen meist erhebliche Mehrkosten aufgrund einer nicht optimalen Artikelbereitstellung gegenüber. So können deutlich höhere Kosten entstehen, wenn z. B. ein eigentlich für den Fachboden geeigneter Artikel auf einer Palette bereitgestellt wird. Größere Laufwege führen zu längeren Kommissionierzeiten und damit zu mehr Personal. Neben einer Senkung der Kommissionierproduktivität hat diese Fehlallokation des Artikels zusätzlich eine schlechte Nutzung der vorhandenen Lagerkapazitäten zur Folge.

Besondere Anforderungen der Chemie- und Pharmabranche

Gerade in der Chemie- und Pharmabranche stellen die zu lagernden Artikel häufig besonders strenge Anforderungen an den Lagerbetrieb (z. B. Gefahrstoffvorschriften, Lagerung von Kühl- und Tiefkühlartikeln oder besondere Hygienevorschriften). Die Gewährleistung dieser strengen Lageranforderungen ist mit erheblichem Invest in die einzusetzende Lagertechnik und -einrichtung verbunden.

Aus diesem Grund ist die Wahl der optimalen Bereitstellungsform in Lager- und Kommissionierung von finanzieller Bedeutung: Während ein Lagerplatz in einem konventionellen Palettenregal Betriebskosten von ca. 8-10 €/Jahr für Lagertechnik und Brandschutz

verursacht, liegt dieser Wert aufgrund der besonderen Anforderungen an die eingesetzte Lagertechnik, spezielle Belüftungssysteme und umfangreiche Brandschutzeinrichtungen in der Chemie- und Pharmaindustrie häufig bei einem Vielfachen. Aufgrund dieser hohen Kosten ist es wichtig, die Bereitstellungsform der Artikel regelmäßig zu überprüfen, um auf Änderungen der Sortiments- oder Durchsatzstrukturen schnell reagieren zu können.

Die Bereitstellungsform hat auch Auswirkungen auf die gerade im Chemie- und Pharmabereich häufig erheblichen Personalstückkosten: Während 2008 die Personalkosten inkl. Arbeitgeberzuschläge für einen gewerblichen Lagerarbeiter in Deutschland durchschnittlich ca. 28.000 € brutto/Jahr betragen haben, liegt dieser Wert bei vielen Unternehmen dieser Branchen häufig bei 35.000 bis 40.000 €. Gründe dafür sind die besonderen tariflichen Gegebenheiten und eventuelle Zulagen für erschwerte klimatische Bedingungen, besondere Gefahrenpotentiale o. Ä. Eine optimierte Artikelbereitstellung kann hier zu einer deutlichen Entlastung beitragen.

Potentiale einer optimierten Artikelallokation im Lager

Viele Artikel müssten aufgrund ihrer Zugriffshäufigkeit und ihres Durchsatzvolumens eventuell gar nicht in Form einer Palette bereitgestellt werden. Gerade für kleine und mittelgroße Teile kann eine Bereitstellung in einem Fachbodenregal oder einem Durchlaufregal eine lohnende Alternative sein. Die Anzahl der bereitgestellten Artikel je lfd. Regalmeter beträgt hier ein Vielfaches im Vergleich zur Palettenbereitstellung.

Die optimierte Zuordnung von Teilen zu Ladehilfsmitteln (LHM) und den darauf abgestimmten Einsatz der Lagertechnik ermöglichte in der Vergangenheit häufig eine Produktivitätssteigerung um bis zu 35 % (Anstieg der Artikelzugriffsdichte und kürzere Laufwege etc.), die mit einer Senkung der Personalkosten je Stück verbunden war. Trotz des entstehenden Mehraufwands durch die Bereitstellung kleinerer Gebinde (Behälter etc.) im Nachschub und gegebenenfalls zusätzlichem Umpackaufwand im Wareneingang können somit häufig Einsparungen erzielt werden.

Planungstools für gesamtkostenoptimale LHM-Bereitstellung

Bedingt durch Einkaufs-/Transportkonditionen werden in der Praxis häufig große Mengen und damit große LHM (z. B. Paletten) eingesetzt, aber ist das unter Gesamtkostenaspekten das richtige Ladehilfsmittel, oder ist es günstiger, in kleinere LHM umzupacken?

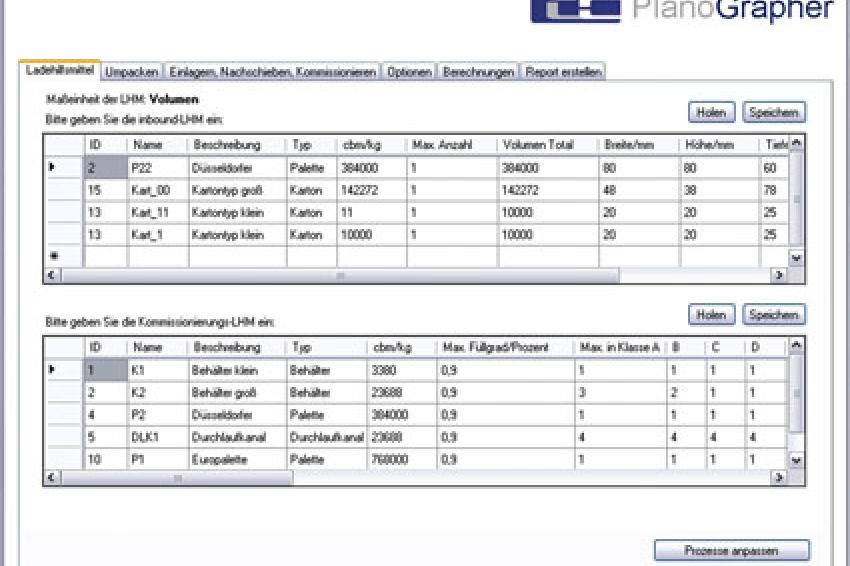

Um diese Fragen zu beantworten und das Optimierungspotential in der Intralogistik identifizieren und nutzen zu können, entwickelte die auf Fragen der Logistik und Unternehmensführung spezialisierte Mannheimer Unternehmensberatung Tim Consult den TC PlanoGrapher. Dieses Software-Instrument untersucht im Rahmen einer ganzheitlichen Betrachtung aller Materialbewegungen von Wareneingang bis Warenausgang, bei gegebenen Sortiments-, Durchsatz- und Bestandsstrukturen, die entscheidungsrelevanten intralogistischen Gesamtkosten für im Tool frei definierbare LHM. Für jedes Teil wird individuell, entsprechend seines Durchsatzverhaltens, eine gesamtkostenoptimale Form der LHM-Bereitstellung ermittelt.

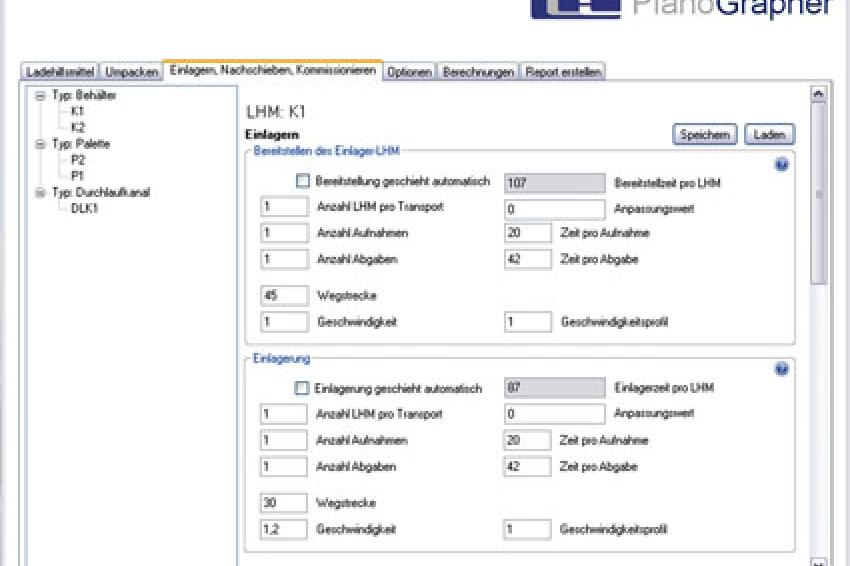

Grundlage hierfür ist die Abbildung der unternehmensspezifischen Ist-Prozesse oder alternativer Soll-Prozesse in der Intralogistik und die Berücksichtigung der individuellen Kostensätze für Personal, Equipment etc. Im Rahmen einer kombinatorischen Analyse aller denkbaren LHM-Kombinationen aus Wareneingangs- und Kommissionier-LHM wird dann das gesamtkostenoptimale LHM ausgewählt und das Ergebnis durch gezielte Reports sowohl auf Einzelartikelebene als auch aggregiert für das Gesamtsortiment visualisiert.

Neben einer vollständigen Transparenz der Kostenwirkungen ihres LHM-Sortiments können Unternehmen durch den TC-PlanoGrapher somit schnell und strukturiert auf Veränderungen im Durchsatzverhalten eines Artikels reagieren und den je nach Position im Produktlebenszyklus optimalen Ladehilfsmitteltypen bzw. Lagerbereich auswählen. Gerade in Zeiten steigenden Kostendrucks auch in der Chemie- und Pharmaindustrie eröffnet dieses Instrument der Optimierung der Artikelallokation daher einen neuen Weg zur Steigerung der betrieblichen Wettbewerbsfähigkeit.