Grüne Chemie trifft nachhaltige Verfahrenstechnik

Kanzler entwickelt umweltverträgliches Verfahren zur Herstellung von Epichlorhydrin aus Glycerin

Das Epichlorhydrin-Produktionsverfahren ist in den letzten Jahren dem „grünen" Trend in der Chemie gefolgt: umweltfreundliche Rohstoffe und nachhaltige Verfahrenstechnik. Bislang war die Herstellung von Epichlorhydrin aus Glycerin unwirtschaftlich, weil der Preis des Glycerins zu hoch war. Mit der hohen Verfügbarkeit von Rohglycerin, das bei der Biodiesel-Produktion als Nebenprodukt anfällt, hat sich der Preis stark reduziert. Dadurch hat dieser Rohstoff neue Technologien angesprochen, wie z.B. das neue vollständig umweltverträgliche Verfahren für die Herstellung von Epichlorhydrin (ECH) aus Glycerin: das Epiprovit-Brine Cycle-Verfahren. Mit einem geschlossenen Stoffkreislauf minimiert das Verfahren die chlorierten Nebenprodukte, vermeidet Abwasser und reduziert den Energieverbrauch im Vergleich zur bisher üblichen Herstellungstechnologie aus Propen.

Epichlorhydrin ist ein Zwischenprodukt der organisch-chemischen Industrie mit zahlreichen Anwendungen. Es wird vor allem zur Herstellung von Epoxidharzen verwendet, die in weiterer Folge zu Farben, Lacken und Klebstoffen verarbeitet werden. Epichlorhydrin wird weiters zur Herstellung von Pharmazeutika, diversen Papieren und glasfaserverstärktem Kunststoff eingesetzt.

Neue Ideen für altes Verfahren

Bis vor wenigen Jahren wurde Epichlorhydrin hauptsächlich aus Propen hergestellt. Die hohen Propen-Preise und gleichzeitig die hohen verfügbaren Mengen an Rohglycerin, das als Koppelprodukt bei der Biodiesel Herstellung anfällt, haben zu zunehmendem Interesse an den Prozessen, die Glycerin als Rohstoff verwenden können, geführt. Dazu zählt auch das Verfahren zur Herstellung von Epichlorhydrin aus Glycerin. Seit mehr als einem Jahrhundert in der Literatur bekannt, ist das Verfahren in den letzten Jahren wieder aktuell geworden. Ingenieure, Spezialisten in Verfahrenstechnik mit Schwerpunkt Umweltschutz und Nachhaltigkeit haben das Verfahren weiter entwickelt um die folgenden Ziele zu erreichen: Die Optimierung des Kosten-Nutzen-Verhältnisses, die Minimierung der Abfälle und des Umweltrisikos und eine hohe Energieeffizienz.

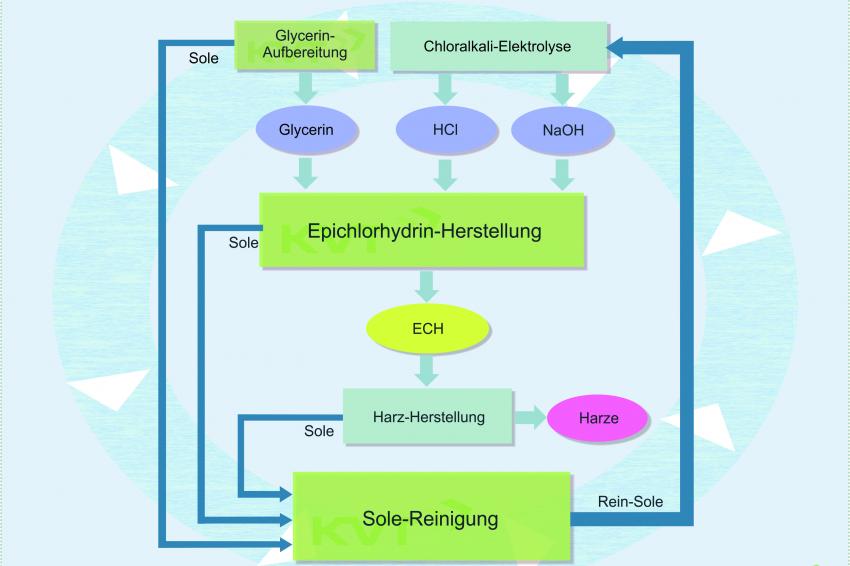

Auf dieses Basis hat Kanzler Verfahrenstechnik ein Verfahren für die Herstellung von Epichlorhydrin aus Glycerin entwickelt, das besser die oben genannten Ziele erreichen kann, weil es das einzige vollständig umweltverträgliche Verfahren mit einem geschlossenen Stoffkreislauf ist: das Epiprovit-Brine Cycle-Verfahren. Die Gesamtanlage setzt sich aus einzelnen Modulen zusammen:

• Eine Glycerinaufbereitungsanlage (G-Anlage) für die kontinuierliche Lieferung des Hauptrohstoffes Glycerin mit konstanter Qualität.

• Eine patentierte Epichlorhydrin-Anlage (ECH-G-Anlage) zur Herstellung von Epichlorhydrin aus Glycerin.

• Eine patentierte Soleaufbereitungsanlage (Brine Valorisation-Anlage), um die entstehende Sole zu reinigen, damit sie wieder der Chloralkali-Elektrolyseanlage zugeführt werden kann und damit den Stoffkreislauf schließt.

• Eine Nachverbrennungsanlage für die Behandlung der gasförmigen und flüssigen Rückstände mit integrierter Energierückgewinnung.

Verfahrensbeschreibung

Rohstoffe

Chlorwasserstoff: Die Ausgangsstoffe für die Chlorwasserstoffsynthese sind Wasserstoffgas (H2) und Chlorgas (Cl2). Das HCl-Gas wird wegen der stark exothermen Reaktion von H2 und Cl2 in einem Brenner hergestellt.

Glycerin: Das ECH-Verfahren benötigt Reinglycerin. Mit einer Glycerin-Aufbereitungsanlage am gleichen Standort kann man auch Rohglycerin verarbeiten, somit die Vorteile einer kontinuierlichen und unabhängigen Rohstoffversorgung nutzen und durch den Einsatz hochreiner Rohstoffe eine Reduktion der Betriebskosten der ECH-Anlage erzielen.

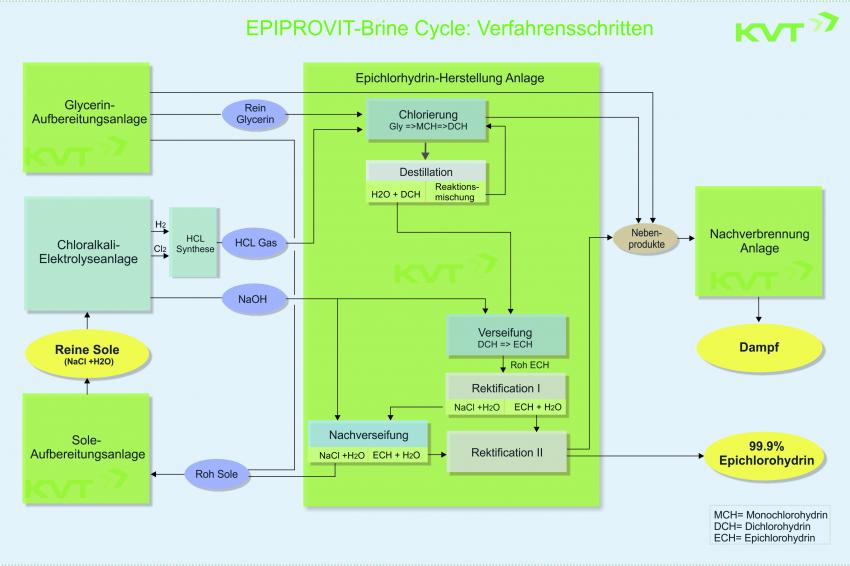

Verfahrensschritte

Chlorierung des Glycerins: Das Glycerin wird durch HCl-Gas chloriert. Im ersten Reaktionsschritt reagiert das Glycerin mit dem Chlorwasserstoff zu Monochlorhydrin (MCH) und Wasser. Im zweiten Reaktionsschritt wird das gebildete MCH mit Chlorwasserstoff zu Dichlorhydrin (DCH) und Wasser umgesetzt.

Für die Produktion von Epichlorhydrin wird nur DCH benötigt. Das Gemisch von MCH, DCH und Glycerin wird durch Destillation getrennt, das wässrige DCH wird in die Verseifung übergeführt und die restliche Reaktionsmischung erneut chloriert.

Herstellung von Epichlorhydrin: Das Epichlorhydrin wird durch die Verseifung von DCH gewonnen, die mit der Zugabe von Natriumhydroxid (NaOH) erzielt wird. Die resultierende Lösung von ECH und stöchiometrisch induziertem DCH, sowie Wasser und Salz (NaCl), werden durch Rektifikation wieder getrennt.

Reinigung des Epichlorhydrins: Das Epichlorhydrin wird in der nachfolgenden Rektifikation I großteils vom Wasser getrennt und die verbleibende Salz-Wasser-Mischung einer weiteren Verseifung (Nachverseifung) zugeführt. Das reine Epichlorhydrin wird in der Rektifikation II durch neuerliche Destillation gewonnen. Die Behandlung der Sole aus der Nachverseifung erfolgt in der von KVT entwickelten Sole-Reinigungsanlage.

Brine Valorisation-Anlage

Die anfallenden organischen Reststoffe aus der Rektifikation II, Chlorierung und Glycerin Aufbereitung werden thermisch in der Nachverbrennungsanlage behandelt. Als Brennstoff kommt hier der überschüssige Wasserstoff aus dem Chlorierungs-Schritt zum Einsatz. In der Wärmerückgewinnung wird Dampf, der wieder im Prozess verwendet wird, produziert.

Die resultierende Sole aus der Verseifung wird in der Brine Valorisation-Anlage behandelt und in der Chloralkali-Elektrolyse wieder eingesetzt, womit der Kreislauf sich wieder schließt (s. Grafik 2).

Das Epiprovit-Brine Cycle-Verfahren zeichnet sich durch folgende Merkmale aus:

• Im Vergleich zu dem auf Propen basierendem Verfahren (ECH-P), zeigt das Epiprovit-Brine Cycle-Verfahren eine signifikante Reduktion der Nebenprodukte bei der Chlorierung. Die effizienten Chlorierungs- und Verseifungsschritte minimieren die chlorierten Nebenprodukte. Das ECH-P-Verfahren benötigt im ersten Verfahrensschritt höhere Temperaturen und es entstehen größere Mengen Nebenprodukte.

• Energieeffizienz: Beim herkömmlichen ECH-P-Verfahren muss der Wasserstoff aufwändig getrennt werden, während beim Epiprovit-Brine Cycle-Verfahren dieser Schritt vermieden wird. Der Wasserstoffüberschuss wird in der Nachverbrennungsanlage als Brennstoff genutzt, so dass der Erdgasverbrauch minimiert wird. Der Energieinhalt der Verbrennungsgase wird effizient zur Dampferzeugung genutzt.

• Das Epiprovit-Brine Cycle-Energiemanagement gewährleistet höhere Effizienz und geringeren Energieverbrauch im Vergleich zum Propen-basierten Prozess.

• Im Vergleich mit dem ECH-P-Verfahren ist beim Epiprovit-Brine Cycle-Verfahren der Chlor-Bedarf im Chlorierungs-Schritt deutlich geringer. Weiters ergibt sich durch den günstigeren Rohstoff Glycerin eine wesentliche Kosteneinsparung.

• Recycling der NaCl-Sole: Die Epiprovit-Brine Cycle Technologie ist die einzige Technologie mit einem integrierten Solereinigungs-System (Brine Valorisation). Die Sole wird aufbereitet und die reine Salzlösung wieder der Chloralkali-Elektrolyse zugeführt, wodurch ebenfalls die Betriebskosten reduziert werden. Durch die Rückführung der Sole in die Chlor Alkali Elektrolyse werden die gefürchteten Calziumchlorid-Rückstände vermieden, die die Umwelt durch hohe AOX-Gehalte erheblich belasten.

Voraussetzungen zur Anwendung

Die optimalen Voraussetzungen für das Epiprovit-Brine Cycle-Verfahren mit seinem geschlossenen Stoffkreislauf sind gegeben wenn eine Elektrolyse-Anlage vorhanden ist, die H2 und Cl2 bzw. HCl-Gas liefert und die gereinigte Sole wiederum als Ausgangsstoff nutzen kann und, wenn der Endnutzer, normalerweise ein Epoxidharz-Hersteller, in der Nähe ist, damit der Transportweg möglichst kurz gehalten wird, um das Umweltrisiko zu minimieren, da Epichlorhydrin eine toxische Chemikalie ist.

Das Epiprovit-Brine Cycle Verfahren ist eine modulare Technologie, die unterschiedliche Kombinationen der einzelnen Module, in Abhängigkeit von den jeweiligen Anforderungen, ermöglicht.