Eigene Dichtungslösung für jede Betriebsvariante

Störungsfreie Förderung von Polymerdispersionen – Standzeiten der Gleitringdichtungen deutlich erhöht

Polymerdispersionen sind thermodynamisch nicht stabil und koagulieren. Somit lagern sich einzelne Polymerpartikel zu kompakten Gebilden zusammen, die in kurzer Zeit zum Prozessstillstand führen. Eine wirtschaftliche und technisch nachhaltige Lösung für dieses Problem liefert ein spezifisches Dichtungskonzept von EagleBurgmann, wie dieser Beitrag zeigt.

Eines der zehn Service Center von EagleBurgmann arbeitet seit 2001 im Auftrag von Infracor, dem Betreiber des Chemieparks Marl, für alle Unternehmen an diesem Chemie-Verbundstandort. Drei von rund 70 Produktionsanlagen im Chemiepark, die von dem Dichtungshersteller betreut werden, gehören zur PolymerLatex GmbH, einem Joint Venture, das 1996 aus den Dispersionssparten der Unternehmen Bayer, Degussa und Röhm entstanden ist. PolymerLatex ist mit 613 Mitarbeitern und 516 Mio. € Umsatz (2008) einer der international führenden Hersteller von synthetischem Latex und beliefert aus seinen europäischen Produktionsstandorten weltweit Kunden aus der Bau-, Formschaum-, Handschuh-/Tauchartikel-, Klebstoff-, Papier-, Teppich- und Textilindustrie.

Latex ist eine Dispersion von winzigen Polymerpartikeln in Wasser - eine milchige Flüssigkeit, die zu etwa 50 Gewichtsprozent aus Wasser besteht. Der Durchmesser der Latexteilchen liegt im Bereich von Zehntausendstel-Millimetern. Ihr Kern aus Polymeren ist von einer polaren Hülle umgeben, die mit dem Wasser in Wechselwirkung tritt und so die Dispersion stabilisiert. Die synthetischen Polymerdispersionen werden durch Polymerisation von Monomeren in einer wässrigen Phase in einem Reaktor gewonnen. Gleitringdichtungen werden zur Abdichtung von Pumpen in allen Prozessstufen bei der Dispersionsherstellung eingesetzt: In der Einsatzstoffversorgung, Polymerisation, Dispersionsaufarbeitung und dem Fertigprodukttanklager. Je nach Prozessstufe werden die Pumpen diskontinuierlich oder kontinuierlich betrieben.

Anspruchsvolles Einsatzgebiet

Die technische Herausforderung ist der Einsatz der Dichtungen in Pumpen, in denen Dispersionen (Latex) gefördert werden. Das gilt besonders für die Prozessschritte, die noch einen restmonomerhaltigen Latex wie in der Dispersionsaufarbeitung beinhalten. Die Betriebsbedingungen in allen Prozessschritten mit Latex bewegen sich in einem geringen Druck- und Temperaturbereich. Ein wesentlicher Grund für diese schonenden Verfahrensbedingungen ist, dass Polymerdispersionen thermodynamisch nicht stabil sind und koagulieren. Deshalb ist das Medium schwierig zu fördern. Gerade diese Haftfähigkeit, die beim Endprodukt gewünscht ist, führte zu Leckagen oder dem kompletten Ausfall der Dichtung: Der Latex haftete an der wärmsten Stelle - den Dichtungsgleitflächen - und diffundierte bereits nach wenigen Betriebsstunden zwischen den Gleitflächen. Damit öffneten sich die Dichtungen gegen den Sperrdruck. Gerade in diesem schwierigen Prozessschritt sind technisch dichte Wellenabdichtungen in den Pumpen erforderlich.

Ursachen für den Dichtungsausfall

Doppeltwirkende Gleitringdichtungen werden mit Sperrflüssigkeit beaufschlagt. Im Dichtspalt baut sich der Sperrdruck zur Produktseite (Latex) ab. Dadurch kommt es auf der Produktseite zu einer Vermischung zwischen Latex und Sperrmedium. Aufgrund der Reibwärme im Dichtspalt lagern sich einzelne Polymerpartikel zu kompakten Gebilden ab (Klumpenbildung), die zum Öffnen des Dichtspaltes bzw. zur Zerstörung der Gleitflächen führen. Die Folge davon ist, dass die Sperrflüssigkeit ausläuft bzw. Latex in den Sperrraum eindringt und die Dichtung ausfällt. Um das zu vermeiden, lag die technische Herausforderung und Aufgabe für das EagleBurgmann Team darin, das Dichtungskonzept so zu gestalten, dass die Dichtungen nicht vom Produkt berührt werden. Da die Pumpen je nach Verfahren im Polymerisationsprozess kontinuierlich und diskontinuierlich betrieben werden, musste für jede Betriebsvariante eine Dichtungslösung gefunden werden.

Individuelle Dichtungslösungen bewähren sich

Für Anwendungsfälle bei diskontinuierlichem Betrieb wählte der Dichtungshersteller eine einfachwirkende Gleitringdichtung des Typs MG1/65-G9. Um den Kontakt mit Latex zu verhindern, wurde eine EagleBurgmann-Drossel integriert, damit die produktseitige Dichtung gezielt mit sauberem Wasser gespült werden kann. Das Wasser wird ohnehin für den Produktionsprozess benötigt und ist daher in bestimmten Mengen problemlos einzusetzen. Damit nach dem Abschalten der Pumpe das Spülwasser nicht die komplette Pumpe flutet und Restlatex aus der Pumpe an die Gleitringdichtung gelangt, wurde zusätzlich eine Stillstandsdichtung STD1 in die Cartridge-Dichtung eingebaut. Diese Dichtung wird zeitverzögert nach dem Abschalten der Pumpe automatisch mit Druckluft beaufschlagt, damit der Balg auf der Welle abdichtet und somit Medium und Gleitringdichtung trennt. Die Spülung kann während des Vorgangs aktiviert bleiben. Während dieser Zeit fließt nichts in den Prozess. Vor der Wiederinbetriebnahme der Pumpe wird die Druckluft automatisch entspannt, der Balg löst sich von der Welle und die Pumpe wird angefahren. Bei störungsfreiem Betrieb mit externer Spülung werden inzwischen Dichtungsstandzeiten von weit über einem Jahr erreicht.

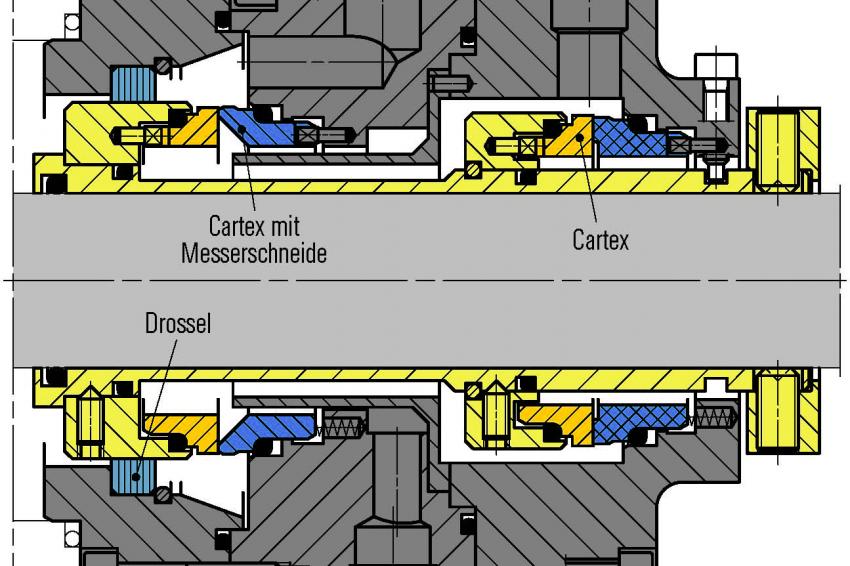

Für die Pumpen mit monomerhaltigem Latex entwickelten die EagleBurgmann-Experten eine Dichtung weiter, die gleichzeitig auch den TA-Luft-Anforderungen entspricht. Dafür kam eine doppeltwirkende Cartex-Cartridgedichtung mit einer Drossel zur gezielten Spülung zum Laufrad hin zum Einsatz. Zudem wurde der produktseitige Gleitring mit einer Messerschneide versehen, die als zusätzliche Absicherung dient, damit die Gleitringdichtung nicht kurzfristig bei einer mangelnden Spülung ausfällt. Eine Stillstandsdichtung entfiel aufgrund des kontinuierlichen Betriebs.

Weitreichende Optimierungen

Die Entwicklungsschritte und Optimierungsprozesse in diesem Projekt reichen von der Gummibalg-Einzeldichtung im diskontinuierlichen Betrieb bis hin zur doppeltwirkenden Cartridgedichtung mit Spüldrosselring auf der Produktseite und Messerschneide. Durch den Einsatz dieser Gleitringdichtungen konnten die Pumpen ebenfalls optimiert werden, so dass sich deren Standzeiten deutlich erhöhten. Denn aufgrund der Scherkräfte können sich hinter dem Laufrad Klumpen bilden, die sogenannten Schallplatten, die das Laufrad blockieren und zu einer Abschaltung des Motors wegen Überlast führen. So konnten jetzt z. B. die Rückenschaufeln der Laufräder entfernt werden, was die Scherkräfte hinter dem Laufrad reduziert und die Schallplattenbildung verhindert. Diese und weitere Modifikationen, die die Gesamtstandzeiten der Pumpen erhöhten, waren erst mit den modifizierten Dichtungssystemen möglich.

Die Fahrweise der Dichtung ist ebenfalls speziell, weil kein druckbeaufschlagtes Sperrsystem eingesetzt wird und die Dichtung von einer externen Wasserzufuhr gesperrt und gespült wird. Durch die zentrale Wasserversorgung ist eine hohe Verfügbarkeit gegeben. Zur gezielten Steuerung der Spülmenge wurde der EagleBurgmann FLC Durchflussbegrenzer eingesetzt - die Regeleinheit für eine konstante definierte und druckunabhängige Durchflussmenge.

Wirtschaftlichkeit und Produktivität erhöht

Inzwischen laufen acht Dichtungen im kontinuierlichen und eine im diskontinuierlichen Betrieb zur vollsten Zufriedenheit des Kunden. „Die Zusammenarbeit zwischen uns und dem EagleBurgmann Service Center gestaltet sich seit Bestehen unseres Unternehmens sehr positiv. Wir haben in diesem fachlich konstruktiven Klima bereits in sehr kurzer Zeit scheinbar unlösbare Probleme mit ersten Prototypen ‚geknackt'", so Christian Scholten, Engineering Manager bei PolymerLatex. Alle weiteren Entwicklungsschritte verliefen bis heute positiv und die Standzeit der Problemdichtung im schwierigsten Prozessschritt konnte von wenigen Betriebsstunden auf bis zu 1 1/2 Jahren extrem erhöht werden. Aufgrund dieser positiven Betriebserfahrungen plant PolymerLatex, modifizierte Cartex-Dichtungen vermehrt innerhalb der Anlagen einzusetzen. „Für uns hat das Service Center vor Ort für die ‚Gleitringdichtungsentwicklung' und ‚Anregung von Verbesserungsideen' einen hohen Stellenwert. Es bietet uns eine nachhaltige Technologierverbesserung", schildert Christian Scholten seine Erfahrungen weiter.

Die Standzeiten, die heute mit den eingesetzten Dichtungen erreicht wurden, haben sich um ein Vielfaches gegenüber den Dichtungslösungen der Vergangenheit erhöht und reichen bis zu drei Jahren. Sogar bei Ausbau und Reinigung der Pumpen ließen sich die Dichtungen in den meisten Fällen ‚unrepariert' wieder einbauen.