Beste Chancen für Zeit- und Kosteneinsparungen

FEED for Process Analytics – Beratende Dienstleistung steigert Return on Investme

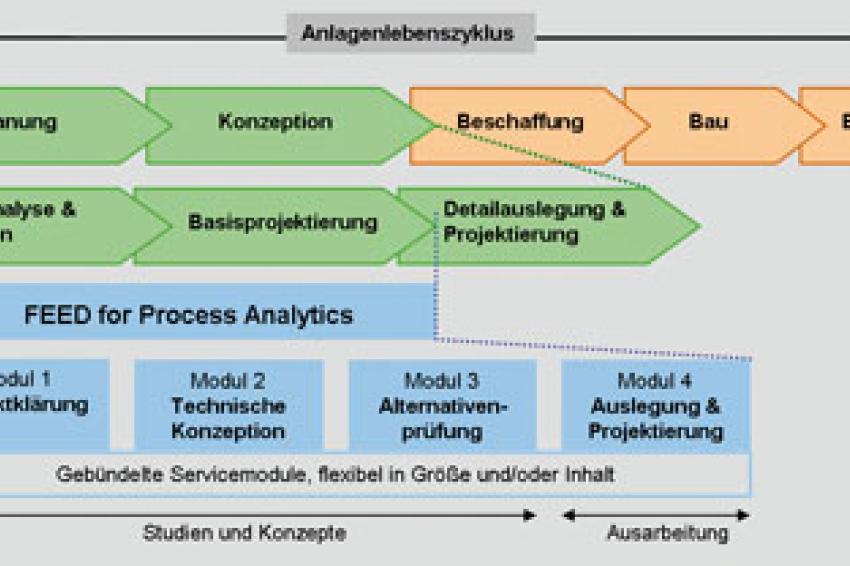

Front End Engineering and Design (FEED) ist Teil der Planungs- und Engineeringphase bei Bau, Erweiterung oder Erneuerung von Prozessanlagen und ist bereits vor der Detailplanung abgeschlossen. Die FEED Phase bietet beste Chancen für Zeit- und Kosteneinsparungen, da zu diesem Zeitpunkt der Großteil der Gesamtkosten festgelegt wird und Änderungen noch wenig Einfluss auf das Projekt nehmen.

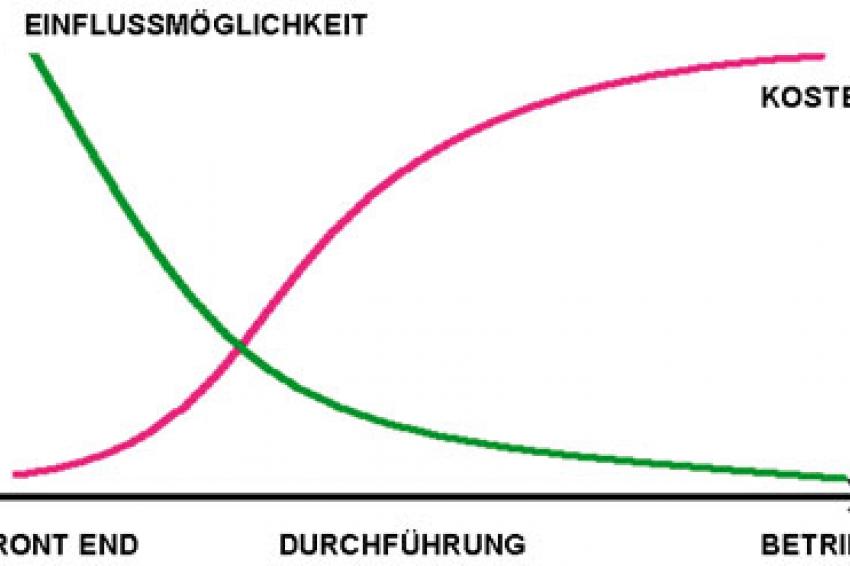

Anlagenbetreiber, -bauer sowie Planungs- und Engineeringunternehmen stehen zunehmend unter Druck. Der Grund: Der Return on Investment (ROI) soll maximiert werden. Anlagen müssen heute immer effizienter, zuverlässiger, verfügbarer und sicherer produzieren. Im Allgemeinen wird der Löwenanteil der Investitionssumme einer Anlage schon in der Planungsphase festgelegt. Diese Entscheidungen bestimmen später letztendlich über Leistung, Sicherheit, Kosten und den ROI. Hier ist entschlossenes Handeln angesagt, denn die Chance Zeit und Kosten zu minimieren ist am Anfang eines Projektes sehr hoch und sinkt im weiteren Verlauf rapide ab. Deshalb setzt FEED for Process Analytics ganz am Anfang des Lebenszyklus einer Prozessanlage an. Der Fokus liegt ausschließlich auf der Prozessanalysentechnik und den zugehörigen Kommunikationssystemen.

Siemens verfügt über einen großen Erfahrungsschatz in Analysentechnologien, Applikationen und in der Erstellung von analytischen Komplettlösungen für viele Industriezweige. Um den Kunden eine bestmögliche Leistung und Effizienz zu gewährleisten, bietet das Unternehmen rund um das Thema Prozessanalytik eine große Bandbreite an beratenden Dienstleistungen. Das Stichwort lautet FEED for Process Analytics.

FEED for Process Analytics minimiert Zeit und Kosten

Zahlen, die das Construction Industry Institute (CII) der University of Texas at Austin veröffentlicht hat, zeigen wie viel Potential in FEED steckt. Im Vergleich zu Projekten ohne FEED konnten die Kosten um bis zu 20 Prozent gesenkt und bis zu 39 Prozent der Zeit eingespart werden. Zu Beginn eines Projektes ist das Anlagendesign sehr dynamisch: Entscheidungen sind in hohem Maße miteinander verknüpft, verschiedene Optionen müssen evaluiert und diverse Szenarien schnell miteinander verglichen werden. Planung und Kosten müssen permanent ausbalanciert, notwendige Standards identifiziert und eingehalten werden. Mit einer ausgeklügelten FEED-Strategie lässt sich die Effizienz eines Projektes deutlich erhöhen.

Die Erfahrung zeigt, dass alle Vorteile des traditionellen FEED auf den spezifischen Bereich der Prozessanalytik übertragen werden können. Anlagenbetreiber, -bauer sowie Planungs- und Engineeringunternehmen profitieren gleichermaßen von FEED for Process Analytics.

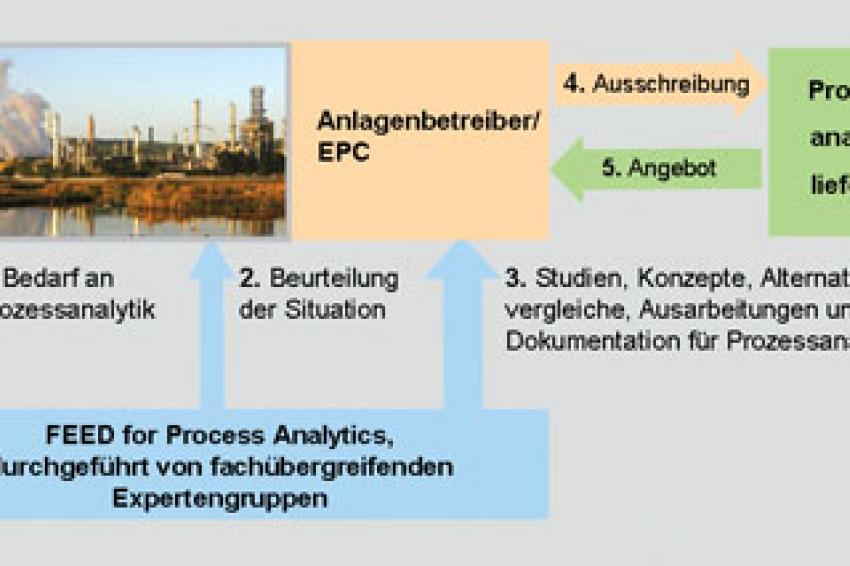

Um die Sache zu vereinfachen, hat Siemens sein Dienstleistungsangebot vor kurzem in vier Modulen gebündelt: Project Review, Engineering Concept, Alternative Review, Design & Engineering. Jedes Modul kann kundenspezifisch angepasst werden, um dem Projekt entsprechend eine möglichst große Flexibilität zu gewährleisten. FEED for Process Analytics bietet bei geringem Aufwand praxisnah optimierte technische Lösungen mit vielen Vorteilen und die Möglichkeiten den ROI zu steigern: Den Anstoß zu der Initiative FEED for Process Analytics von Siemens gab ein Kunde, der im Rahmen der Vorbereitung einer Ausschreibung darum bat, bereits im Vorfeld seine Wünsche bezüglich der Prozessanalytik detailliert aufzuarbeiten, so dass die Angebote das liefern, was er tatsächlich haben will.

Fachkompetenz zahlt sich aus

Im ersten Schritt wird der Kundenwunsch analysiert. Was soll erreicht werden, was ist das Ziel der Investition? Dafür stellt Siemens nun schon vor der Ausschreibung Know-how bereit. Ein beratender Ingenieur ist direkt beim Kunden vor Ort, sichtet das Projekt, stimmt die Zielsetzung mit dem Kunden ab und erstellt im weiteren Verlauf Konzepte, Vergleiche bis hin zu detaillierten Dokumenten für Ausschreibungsunterlagen. Nur wenn man genau weiß, was der Kunde produzieren will, wo z.B. seine Stellschrauben sind, mit denen er seine Produktion optimiert, kann man ihn auch optimal beraten. Der beratende Ingenieur muss die wichtigen Teile der Produktionsprozesse durchdringen und aus diesem Verständnis heraus einen optimalen Lösungsvorschlag erarbeiten. Wichtig ist dabei, aus Sicht des Kunden, die Auswirkungen bestimmter Maßnahmen zu hinterfragen.

Dazu ist eine enge Zusammenarbeit zwischen Siemens auf Produktseite und dem Betreiber bzw. den Anlagenbauern, Planungs- und Engineeringunternehmen auf Prozessseite nötig.

Bei Anlagenerweiterungen nehmen die Spezialisten die bestehende Anlage in Augenschein, untersuchen den Zustand des existierenden Analytiksystems und erstellen daraus eine optimale Strategie für eine Modernisierung, einen Austausch und/oder eine Erweiterung - natürlich in Form einer herstellerübergreifenden, neutralen Beratung.

Innovationssprünge nutzen

Die dazu notwendige Fachkompetenz in der Analysentechnik steht beim Anwender oftmals gerade nicht zur Verfügung. Deshalb wird sie in Beratungsunternehmen gesucht, die z.T. ihre Schwerpunkte anders setzen, z.B. auf die Verfahrenstechnik, das mechanische Engineering oder den Rohrleitungsbau, aber im Normalfall nicht auf die Analysentechnik. Die Möglichkeiten mit geringem Aufwand eine optimale Lösung zu erreichen werden so nicht ausgeschöpft. Das bezieht in der Folge natürlich auch Wartung und Instandhaltung mit ein. Oft werden „bewährte" Ausschreibungsunterlagen kopiert, die der Entwicklung der letzten 10, 15 Jahre selten Rechnung tragen. Der Anwender bekommt bewährte Technik, verzichtet jedoch auf einen Innovationssprung. Das ist nicht unbedingt zukunftssicher und weit von einer optimalen Lösung auf Basis moderner Technologien entfernt. Der Anwender kann nicht erwarten, damit Kosteneffizienz, Qualität und Verfügbarkeit maximal zu steigern. Deswegen ist es durchaus sinnvoll, das Analysenpaket separat an Spezialisten zu vergeben, für ein gutes Preis-/Leistungsverhältnis sowohl im Invest als auch im Betrieb.

Optimierte Lösungen von Experten

Die Analysentechnik ist ein Mosaiksteinchen im Gesamtpaket, das oft unterschätzt wird. Das will Siemens ändern und mit seinen Analytikexperten die Kunden kompetent beraten sowie im Dialog mit ihnen eine optimierte Lösung erstellen. Anlagenbetreiber, Anlagenbauer, Planungs- und Engineeringunternehmen profitieren von solchen speziellen Dienstleistungen. Eine klare Aufgabentrennung bringt viele Vorteile: Eindeutige Schnittstellen, abgegrenztes Gewerk und planungssichere Ressourcen. Das Dienstleitungsangebot von Siemens haben Anlagenbetreiber sehr positiv aufgenommen. Sie sehen es als Ergänzung und Entlastung, wenn es eng wird. Und das wird es eigentlich immer. Mehr Planungssicherheit für einen gezielten Einsatz der eigenen Ressourcen, hilft beiden Seiten.

Der Anlagenbetreiber ist daran interessiert, dass die Anlage eine hohe Verfügbarkeit hat und die Spezifikationen einhält. Die Leistungsfähigkeit moderner Prozessanlagen hängt mittlerweile zu einem hohen Prozentsatz von der Qualität der Analysentechnik ab. Sie liefert die prozessrelevanten Steuergrößen und ist damit stark in den Produktions-Effizienz-Prozess eingebunden. Dem Anlagenbauer kommt es zugute, wenn er in die richtigen Steuerinstrumente investiert - eine echte win-win-Situation für alle Beteiligten. Die Analysentechnikexperten von Siemens schneidern ihm dank FEED for Process Analytics eine optimale Lösung für seine Anforderungen an die Prozessanalysentechnik.