Angepasste Rührwerkstechnologie von SPX Flow für effiziente Prozesse

Neue Rührwerke erfüllen kombinierte Aufgaben mit Gasen, Fluiden und Feststoffen

Speziell in kontinuierlichen Prozessen ist ein hohes Augenmerk auf die störungsfreie Funktion der Rührwerke zur richten. In Batchprozessen mit zum Teil mehrphasigen Prozessen, in denen Fluid, Feststoffe und Gase gleichzeitig vermischt werden sollen oder in Prozessen mit Phasenumwandlungen oder hohen Viskositätsschwankungen ist der Rührwerksspezialist stark gefordert.

Tatsächlich werden mit Ausnahme von Monoproduktionsanlagen Rührreaktoren multipel bzgl. Ihrer Einsätze betrieben. Aber selbst wenn immer das gleiche Produkt oder ähnliche Produktlinien produziert werden, sind die Aufgaben an ein Industrierührwerk weitreichend.

Grundaufgaben und Rührwerksdesign

Die Grundaufgaben, die ein Rührwerk zu erfüllen hat, sind meist:

Das Homogenieren von nieder-, mittel- bis hochviskosen Produkten. Dabei können je nach Prozess alle Phasen durchlaufen werden mit einem niederviskosen Produkt als Startpunkt, einer hochviskosen Phase und einem mittelviskosen Endprodukt.

Beim Suspendieren werden Feststoffe in den Reaktor eingebracht, die aufgrund höherer Dichte entweder absinken und von dem Rührwerk aufgewirbelt, also suspendiert werden müssen oder leichteren Produkten, die von der Oberfläche eingezogen werden sollen.

Das Geheimnis des Wärmetausches im Rührprozess, also Kühlen oder Heizen zur Behälterwand oder Innenschlangen ist ein großes Durchmesserverhältnis des Rührers d2 zur Wand d1 zum Abbau und Erneuerung der laminaren Grenzschichten. Diverse Rührertypen unterscheiden sich aber durchaus im Prozessergebnis. Zusätzliche Abstreifersysteme können dabei den inneren Wärmeübergangskoeffizienten erheblich steigern im Bereich von Zehnerpotenzen.

Unter Dispergieren versteht man die feine Verteilung von ineinander nicht mischbaren Flüssigkeiten. Es gilt möglichst kleinen Tropfendurchmessern der dispersen Phase in der kontinuierlichen Phase zu erzeugen. Hier kann der Tropfendurchmesser limitiert sein, wenn Settler-Einheiten nachgeschaltet sind, in denen wieder Phasentrennung stattfinden soll.

Bei der Dispersion von Gas in Flüssigvorlage es das Ziel, eine möglichst große volumenspezifische Oberfläche zum Stofftransport zu schaffen. Die Gaseinleitung geschieht über Begasungsringe am Boden, Lanzen, Oberflächeneinzug über Trombenbildung oder Kombination durch Primärbegasung am Boden mit einer GD6(B) Konkavturbine und Sekundärbegasung über Oberflächeneinzug per Hohlwellensystem z.B. GasGen4.

Zu den Sonderaufgaben zählen:

- Entmonomerisieren durch Einblasen von Dampf oder Stickstoff.

- Kristallisation bis hin zu hochviskosen Slurries in z.B. der Verdampfungskristallisation.

- Reaktionsunterstützung durch schnellen Abbau von Konzentrations-differenzen,

- Stoffübergang durch Lösen von Fluiden, Gasen oder Feststoffen oder Verhinderung von Nebenreaktionen durch schnelles Verteilen von Edukten in der Vorlage. Stoffübergang bedeutet z.B. Flüssigkeit an Feststoff oder umgekehrt, Gas an Flüssigkeit- oder Gas an Flüssigkeit an Feststoff. Die einzelnen Stoffübergangswiderstände sind dabei zu betrachten.

- Rühren von hoch- feststoffbeladenen Slurries und Pasten oder faserigem Material mit hohen repräsentativen Viskositäten bei nicht -newtonschem Fließverhalten.

- Anfahren des Rührwerks in abgesetztem Produkt nach Dekantieren. Hier müssen z. B. abgesetzte Feststoffe wieder aufgewirbelt werden oder abgesetzte schwerere Phasen wieder homogenisiert werden.

Anwendungsbeispiel von kombinierten Rühraufgaben: Veresterungsreaktor

Um die verschiedenen Aufgaben in einem gerührten Reaktor aufzuzeigen, folgt ein typisches Beispiel eines Rührwerks für den optimalen Betrieb, sowie eine vorherige Unterdimensionierung, so dass insgesamt vier Rührwerke eines anderen Fabrikats ausgetauscht werden mussten.

In einem Umesterungsreaktor in der Oleochemie sollen Fettsäuren und Ester mit Alkoholen und Katalysatoren reagieren und zu weiteren Estern umgesetzt werden. Wir untersuchen den Prozess selbst, führen eine CFD-Analyse parallel durch und vergleichen zwei verschiedene Rührwerksausführungen.

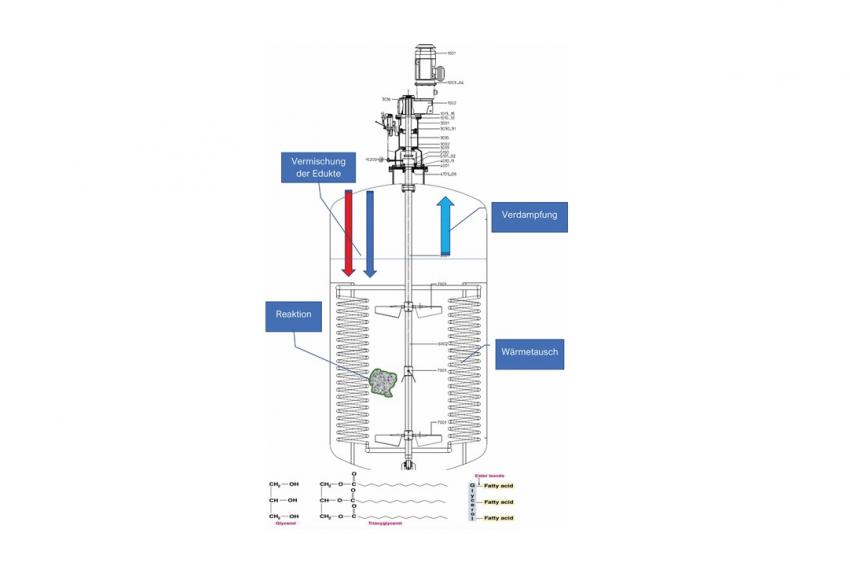

Der Aufbau einer typischen Anlage sieht dabei wie folgt aus und besteht aus einem Einwaagebehälter (Pre-Weigh), dem eigentlichen Reaktor und einem nachgeschalteten Behandlungsreaktor (Bleacher). Die Rühraufgaben sind schematisch dargestellt.

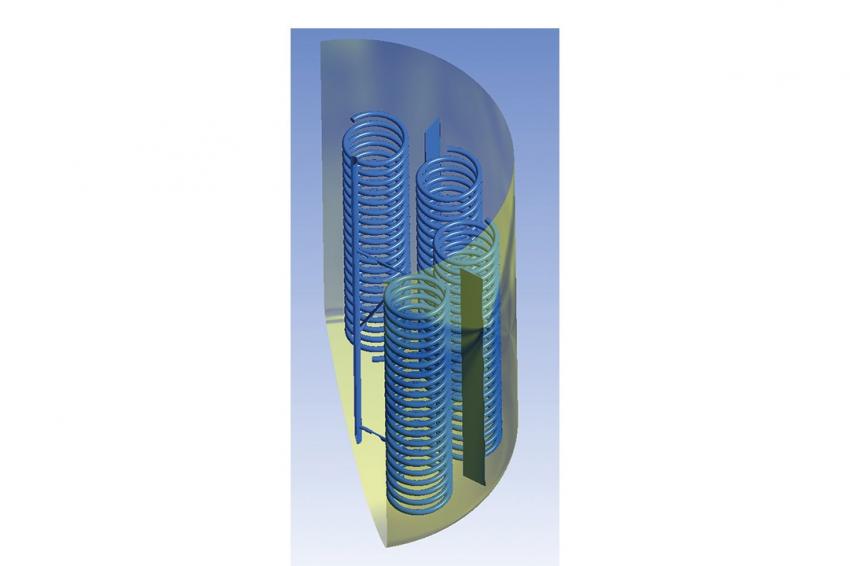

Man sieht die multiplen Aufgaben, die das Reaktorrührwerk zu erfüllen hat. Der Anspruch hierbei ist, eine Strömung so aufzubauen, dass die Edukte schnell eingezogen werden. Weitere Edukte werden unten eingedüst und fein dispergiert. Die verschiedenen Komponenten sollen schnell miteinander reagieren und aus der Veresterungsreaktion selbst gebildetes Wasser soll schnell an die Oberfläche geführt werden, um dort zu verdampfen. Damit der Prozess funktioniert, ist über acht Heizwendeln eine hohe Wärmeleistung in den Reaktor einzutragen. Das Rührwerk muss also die acht „Coils“ möglichst gleichmäßig und intensiv durchströmen.

Vorhandene Rührwerke im Einsatz:

- Leistung: Pmot=11 kW

- Rührsystem: 3 +1 Visco-Propeller

- Primäre Förderrate laut Lieferantenangabe: Qprim=200 m³/ h

Die Batchzeit ist extrem lang, das Wasser wird ungenügend schnell ausgetrieben. Infolgedessen läuft die Reaktion zu langsam ab. Die Anlage leistet nicht den geplanten Umsatz.

Neuprojektierung der Rührwerke:

- Leistung: Pmot=22 kW

- Rührsystem: 3 Visco-Propeller

- Primäre Förderrate Qprim=380m³/h.

Unterschiede in den verschiedenen Rühraufgaben

Wärmetausch: Die Strömungsgeschwindigkeit ist linear zur Umwälzrate mit Qprim = u x A , somit auch die Reynoldszahl, denn es gilt Re= u * d2 * r/ h.

Da die Reynoldszahl in die Nusseltzahl eingeht mit Nu ~ Re 2/3 oder ~u 2/3, folgt für den Wärmeübergangskoeffizienten αi an das Heizregister: αi ~ u 2/3

Das heißt, das alte Rührwerk hat einen -35 % kleineren Wärmeübergang als das neu projektierte Rührwerk.

Verdampfungsrate: Der Oberflächenaustausch oder die Erneuerungsrate RR von infinitesimalen Volumenelementen ist linear der Förderrate: RR ~ ∆Qprim = (200/380) = 0.53.

Im Ergebnis wird das neue Rührwerk wird die Oberfläche um +47 % schneller erneuern.

Mischzeit: Die Mischzeit verhält sich dito linear zur Förderrate, wobei wir im turbulenten Strömungszustand postulieren, dass die vollständige Vermischung bei circa vier vollständigen Tankumwälzungen erreicht wird.

∆q ~ ∆Qprim=(200/380) = 0.53.

Damit werden mit dem neuen Rührwerk die Komponenten um +47 % schneller vermischt. Das hat in der Realität einen erheblichen Effekt. Die zugeführten Edukte, die an der Reaktion teilnehmen, werden so viel schneller im Volumen verteilt. Es findet ein schnellerer Konzentrationsausgleich und damit gleichmäßigere Reaktion statt.

Reaktion zwischen den Komponenten: Es sollen durch Dispersion von im Bodenbereich eingedüsten Edukten möglichst große spezifische Austauschflächen zwischen den Komponenten erzeugt werden. Der Dispersionsvorgang und damit die Tropfengröße verhalten sich wie folgt: ∆p ~ ε-0.3

Bezogen auf die massenspezifischen Leistungserträge verhalten sich die beiden betrachteten Rührwerke bei m= const. wie folgt:

∆dp = (17.6 kW/ 8.8kW)-0.3 = 0.81.

Die zu erwartende Tropfengröße des größeren Rührwerks wird daher circa 19 % kleiner sein.

Da sich die Reaktionsoberfläche zur Tropfengröße A reaction ~ ∆p2 verhält, wird die Reaktionsoberfläche mit dem neuen Rührwerk um +35 % größer sein.

Zusammenfassung der Ergebnisse

Ob sich die theoretischen Berechnungen auch in der Realität darstellen lassen, zeigen die Ergebnisse aus der Produktionsanlage:

- Batch Zeit der bestehenden Rührwerke: tbatch= 21.5 h.

- Batch Zeit der neu installierten Rührwerke: tbatch= 18.3 h

- Damit ist die Batchzeit um 3 h kürzer.

Bei einigen Produkten konnte die Batchzeit um fast 5 h reduziert werden. Das sind -23 %, wodurch die Anlage über fast 25 % mehr Kapazität verfügt.

Ammonisierungsprozess in der Düngemittelindustrie

Zur Herstellung von MAP (Mono-Ammoniumphosphat), DAP (Diammoniumphosphat) sowie weiteren NPK–Düngemitteltypen soll in einem Pre-Neutralizer eine sehr große Menge an gasförmigem Ammoniak eingebracht werden. Der Prozess hat Rührreaktoren im Einsatz, die erweitert werden sollten. Das Slurry in dieser Anlage als Bulkphase besteht hier aus Phosphorpentoxid P2O5 bis 54 % aus dem WPA (Wet Process), H2SO4, HNO3 , S2 und Wasser. Das typische Molverhältnis liegt üblicherweise bei NH3: H3PO4 = 1:4.

Hoher Volumeneintrag von Ammoniak-Gas

Die am Behälterboden über Düsen eingetragene Gasmenge an Ammoniak NH3 ist sehr groß. Die volumenspezifische Gasbeladung beträgt q* = 7.7 vvm. Das sind extreme Ansprüche an ein Industrierührwerk. Im Vergleich dazu: Großfermenter in der Biotechnologie werden bei spezifischen Begasungsraten von q* = 1 bis 2 vvm betrieben.

Die in der bestehenden Produktion bisher eingesetzten Suspensions- und Begasungsturbinen im klassischen Stil von Scheiben- und Schrägblattrührern konnte das Gas nicht ausreichend dispergieren, so dass große Mengen an NH3 im aus dem Reaktor oben austrat und recycelt wieder rückgeführt werden musste. Die Prozessanalyse zeigte, dass die dimensionslose Begasungskennzahl bei Q = 1.49 lag und die Turbinen mit Fr = 0.4 vollständig geflutet wurden.

Als Lösung wurde das System analysiert und eine neue entwickelte Begasungsturbine Typ GD6(B) als Weiterentwicklung von asymmetrischen Konkavturbinen mehrstufig in Kombination mit einem hocheffizienten Axialförderer Typ HDL3 eingesetzt.

Die GD6(B) Turbine hat im Vergleich zu bisherigen Systemen einen erheblich höheren Überflutungspunkt, dadurch ist ein Überfluten trotz erheblicher Gasmengen auszuschließen.

Neues Rührwerk erfüllt kombinierte Aufgaben

Das neue Rührwerk wurde in dem Ammonisierungsprozess eingesetzt und erfüllt nun die kombinierten Rühraufgaben des Begasens und Suspendierens des Slurries. Durch die hohe Unabhängigkeit der Primärbegasungsturbine von der Begasungsrate, wird auch deren Förderrate erhalten und bricht nicht wie bei anderen überfluteten Turbinen zusammen.

Aufgrund der hohen Temperatur im Reaktor von 150 °C und des stark abrasiven und korrosiven Verhaltens des Produktes, sind alle produktberührten Werkstoffe in Sondermaterial Super Duplex ausgeführt.

Autor