Strömungssimulation (CFD) in der Reinraumtechnik

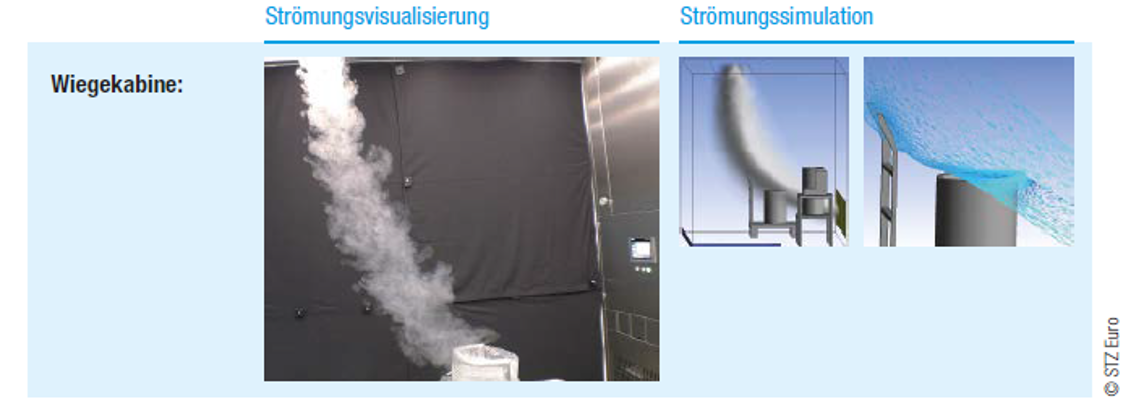

Die Strömungsvisualisierung wird begrifflich häufig mit der Strömungssimulation verwechselt. Sie ist entgegen der Simulation ein Mittel, um Strömungen in der Realität sichtbar zu machen. Üblicherweise wird dazu Nebel in die Reinluft gegeben und durch Beobachtung der Nebelausbreitung geprüft und bewertet, ob der gewünschte Strömungsverlauf eintritt.

Die Stromungssimulation findet am Rechner statt. Es handelt sich dabei um eine numerische Simulation auf Grundlage der physikalischen Gesetze der Strömungsmechanik. Dabei wird ein mehr oder weniger vereinfachtes digitales 3D-Abbild vom zu überprüfenden Objekt erstellt.

Dies kann z. B. ein Reinraum oder ein reiner Bereich mit turbulenzarmer Verdrängungsströmung (TAV) sein. Die Strömungssimulation liefert im Gegensatz zur Strömungsvisualisierung sehr viel mehr Informationen. So kann z. B. an jeder Stelle des simulierten Volumens die Luftgeschwindigkeit, die Strömungsrichtung, der Druck, die Temperatur, die Partikelkonzentration u.v.m. betrachtet und analysiert werden, auch in Bereichen, die man mit Strömungsvisualisierung nicht einsehen könnte.

Wann macht eine Strömungssimulation Sinn?

Die Strömungsvisualisierung ist eine etablierte Methode in der Reinraumtechnik, um Luftströmungen sichtbar zu machen und zu bewerten. Diese Methode kommt zum Einsatz, wenn ein Reinraum oder eine reinraumtechnische Anlage vor Ort aufgebaut und in Betrieb genommen wurde. Häufig werden erst bei der Strömungsvisualisierung unerwünschte Strömungsverläufe erkannt. Dabei kann es sich um Verwirbelungen, Richtungsumkehr, stehende Luft und ähnliche unerwünschte Effekte handeln, die zu einer Kontamination des Produkts führen können. Ein bereits installiertes Reinluftsystem nachträglich zu optimieren, ist oft mit viel Zeit- und Kostenaufwand und im schlimmsten Fall mit Produktionsstillstand verbunden. In manchen Fällen ist eine nachträgliche Optimierung nicht mehr realisierbar. Daher empfiehlt es sich, für komplexe Reinluftsysteme, bei denen die Strömungsverläufe nicht einfach vorhersehbar sind, bereits in der Designphase eine Strömungssimulation am Rechner durchführen zu lassen. Dadurch ist es möglich, vor dem Bau der Anlage, schwerwiegende Fehler zu vermeiden und damit dem Kunden eine Menge Kosten und Ärger zu sparen. Aber auch für Bestandsanlagen kann vorab eine Optimierung per CFD erfolgen und überprüft werden, ob die Optimierungsmaßnahme zum gewünschten Ergebnis führt, bevor der Umbau erfolgt.

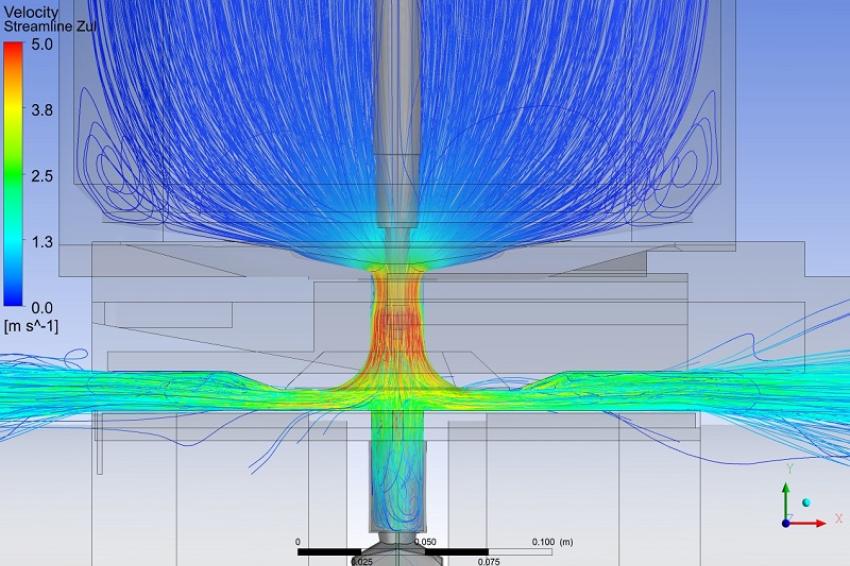

Voraussetzung für eine Strömungssimulation ist ein geeignetes 3D-CADModell. Dieses kann entweder als CAD-Datei eingelesen oder durch den Simulationsexperten selbst generiert werden. Im ersten Fall sind häufig umfangreiche Vereinfachungen an der Geometrie erforderlich, da übliche CAD-Modelle aus dem Maschinenbau oft viel zu detailliert sind. Zum Beispiel müssen Schrauben entfernt werden, die auf die Strömung keinen Einfluss haben. Bestehende Spalte in Detailkonstruktionen müssen geschlossen werden, um einen plausiblen Strömungsraum zu erzeugen. Diese Vereinfachungen verhindern, dass die Vernetzung des Modells ohne zusätzlichen Nutzen extrem aufwendig wird. Man muss dabei bedenken, dass der gesamte Raum, in dem die Luft strömt (Fluidraum) in sehr viele kleine (finite) Volumenelemente aufgeteilt werden muss. Diesen Vorgang nennt man Vernetzung. Je mehr Volumenelemente erforderlich sind, umso höher ist der Vernetzungs- und Rechenaufwand. Bei starken Strömungsänderungen und Verwirbelungen können so bereits bei einem Raumvolumen von < 1 m³ schon einmal bis zu 40 Millionen Volumenelemente erforderlich sein, um komplexe Strömungsverhältnisse realistisch abbilden zu können.

Anwendungsfälle für CFD in der Reinraumtechnik

Grundsätzlich sind die Möglichkeiten zum sinnvollen Einsatz in der Reinraumtechnik nicht begrenzt. Nachfolgend werden einige typische Anwendungsfälle bzw. Fragestellungen, die mit CFD-Einsatz beantwortbar sind, für den Bereich Life-Science genannt:

- OP-Saal Raumklasse 1a nach DIN 1946-4: Simulation der Schutzgradmessung. Wird Luft bzw. werden Partikel aus der turbulent durchströmten Umgebung in den TAV-Bereich (z. B. auf den OP-Tisch) übertragen?

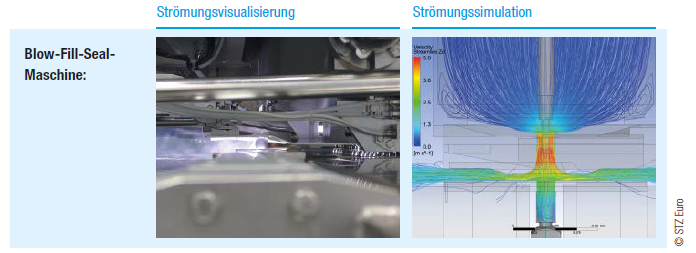

- Blow-Fill-Seal-System: Wird Luft bzw. werden Partikel vom C-Bereich oder vom Maschinenboden in den kritischen Bereich (offene Behältnisse) übertragen?

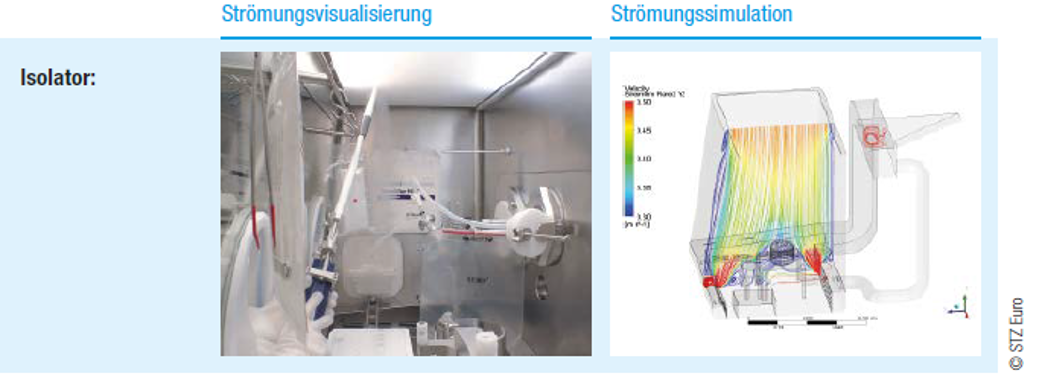

- Füll-Isolator: Wie müssen die Abluftdurchlässe angeordnet werden, um eine turbulenzarme Verdrängungsströmung und Erstluft im kritischen Bereich des Isolators sicherzustellen?

- Isolator mit Flüssigabfüllung von Arzneimitteln mit toxischen Wirkstoffen: Wird bei einem belüfteten Mousehole Luft aus Zone 1 nach Zone 2 übertragen und welcher Volumenstrom ist erforderlich?

- Autoklaven oder Wärmeschränke: Wie muss die Absaugung ausgeführt werden und wie viel Abluftvolumenstrom ist erforderlich, um die turbulenzarme Verdrängungsströmung beim Öffnen der Türen aufrecht zu erhalten?

- Wiegekabine: Auf welcher Arbeitshöhe ist der Produktschutz gewährleistet?

- Sicherheitswerkbank Klasse 2: Wird die Schutzfunktion (Überströmung) durch die Raum-Zuluftströmung negativ beeinflusst (Strömungsumkehr)?

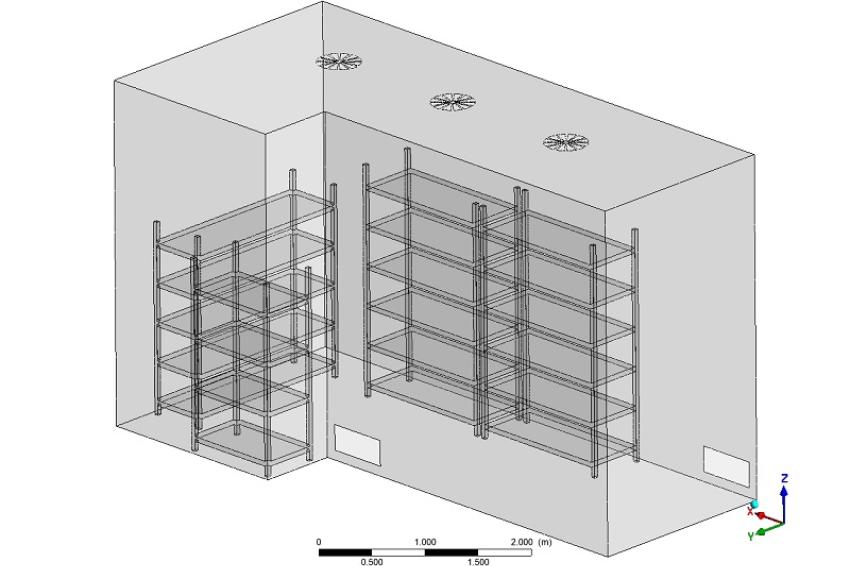

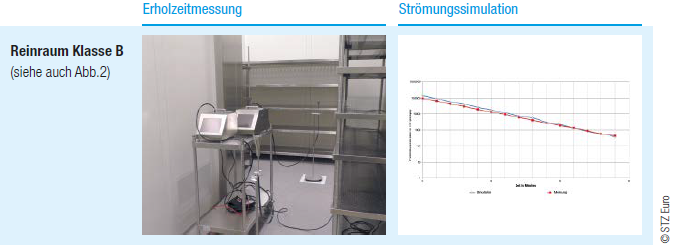

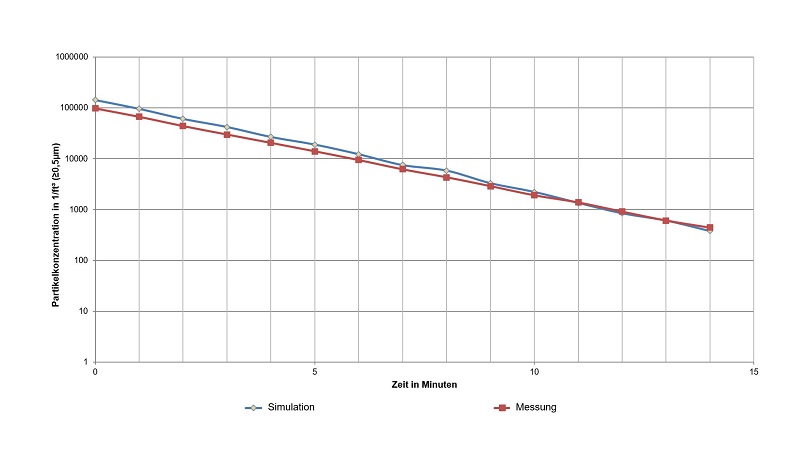

Reinraum Klasse B:

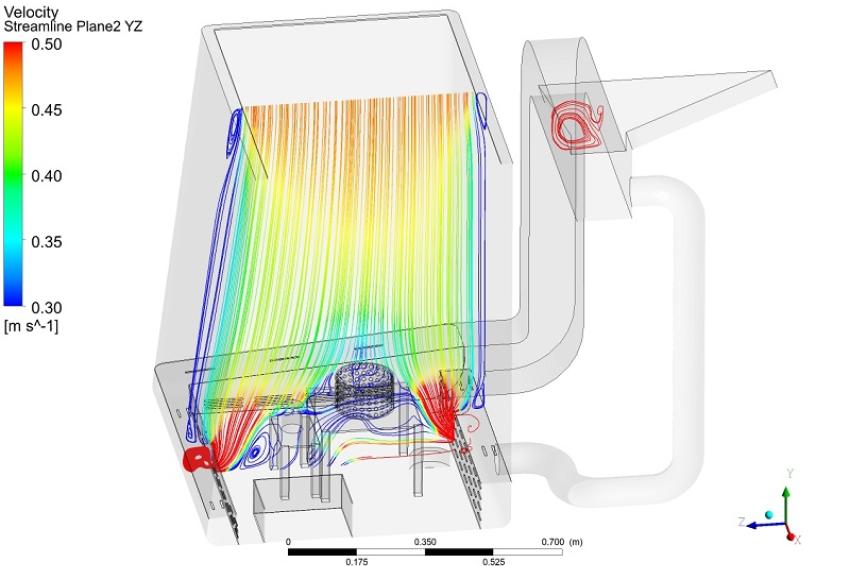

- Wie müssen die Abluftdurchlässe angeordnet werden, um eine gute Raumdurchspülung ohne Totzonen zu erreichen?

- Wie ist die Erholzeit an den kritischen Positionen im Raum?

- Wie groß ist der Einfluss einer LF-Überströmung auf die Erholzeit im Raum und inwieweit kann die Überströmung bei der Luftwechselberechnung mit berücksichtigt werden?

- Wie schnell wird eine definierte Partikelemission im Raum um Faktor 100 an den kritischen Stellen abgereichert?

- Reinraum Klassen A/B: Wo sind die Monitoring-Sensoren anzuordnen?

Grenzen der CFD-Anwendung in der Reinraumtechnik

Grundsätzlich kann man nahezu alle Reinluftsysteme mit einer CFD-Berechnung simulieren. Die Grenzen ergeben sich im Wesentlichen durch den Aufwand und die damit verbundenen Kosten.

Kostentreibend sind:

Instationäre Berechnungen, z.B. diskontinuierliche Partikelfreisetzung

Bewegte Bauteile und deren Einfluss auf die Strömung

Multiphysik-Simulationen (Luftströmung, Wärmeströmung/Thermik, Chemische Prozesse (z.B. Zersetzung H²O² usw.))

In solchen Fällen ist es oft sinnvoll, zuerst einmal die stationären Strömungsverhältnisse bei verschiedenen Randbedingungen zu prüfen und zu optimieren. Die oben beschriebenen extrem aufwendigen Berechnungen können ggf. auch an vereinfachten Ersatz- oder an Teilmodellen untersucht werden.

Anwendungsbeispiele:

Folgende Kriterien haben großen Einfluss auf die Qualität der Berechnung

- Vereinfachung des physikalischen Modells

Um Aufwand und Kosten der Simulation in einem förderlichen Verhältnis zum eigentlichen Erkenntnisgewinn zu halten, muss das abzubildende System in seiner Komplexität vereinfacht werden. Hierzu muss der Simulationsexperte seine Erfahrung einbringen und genau abwägen, welche vereinfachenden Annahmen er trifft. Zum Beispiel kann zur Bewertung der Strömungsverhältnisse in einem Reinraum ein Deckenluftdurchlass aus Lochblech vereinfacht als eine ebene Fläche mit homogener Geschwindigkeitsverteilung betrachtet werden. Diese Vereinfachung wäre nicht zulässig, falls die Strömungsverhältnisse nahe des Lochblechs relevant wären. Kommt stattdessen ein Drallluftdurchlass zum Einsatz, muss zur Analyse der Strömungsverhältnisse im Reinraum auch die Geometrie des Drallluftdurchlasses in das Simulationsmodell mit einfließen, da die impuls- und drallbehaftete Ausströmung die gesamte Raumluftströmung stark beeinflusst. Darüber hinaus kann es auch erforderlich sein die Anströmung des Luftdurchlasses, d.h. die Strömung im Luftkanal vor dem Eintritt in den Auslasskasten mit einzubeziehen. Dies wäre z.B. erforderlich, wenn der Auslasskasten keinen Schwebstofffilter beinhaltet. - Vernetzung

In Raumbereichen in denen große Änderungen der relevanten physikalischen Größen erfolgen, (z. B. Gebiete mit Strömungsumlenkungen, Bereiche mit Verwirbelungen) muss die Vernetzung sehr viel feiner erfolgen (Erhöhung von Anzahl und Anpassung der Geometrie der finiten Volumenelemente). Dazu benötigt es strömungstechnische Erfahrung und Fachwissen. - Randbedingungen

Hier muss der Strömungsexperte vor der Simulation prüfen, welche Einflüsse auf die Strömungsverhältnisse bestehen. Zum Beispiel, spielen die Zulufttemperatur, Wärmelasten, Thermikeinflüsse eine Rolle auf das Berechnungsergebnis? Dementsprechend sind die Randbedingungen im Simulationsprogramm zu definieren und das physikalische Berechnungsmodell anzupassen bzw. zu erweitern. - Auswertung

Der Simulationsexperte muss genau verstehen, auf was es bei dem zu simulierenden Reinluftsystem ankommt. Er hat unzählige Möglichkeiten eine CFD-Berechnung auszuwerten und läuft damit auch Gefahr kritische Strömungsverhältnisse zu übersehen. Ganz besonders für die Auswertung ist daher strömungstechnisches Fachwissen und tiefgehende Erfahrung in der Reinraumtechnik erforderlich.

Zusammenfassung

Strömungstechnische Abweichungen bei der Qualifizierung eines Reinraumsystems erfordern oft aufwendige Änderungen und können durch ungeplante Umbaumaßnahmen zu großen zeitlichen Verschiebungen und im schlimmsten Fall zu anhaltendem Produktionsstillstand führen. Eine CFD-Simulation, die bereits in der Designphase eines Reinluftsystems durchgeführt wird, kann helfen diese unvorhersehbaren Mehrkosten zu vermeiden.

Für die Vorabstimmung des Simulationskonzepts, die erforderlichen Vereinfachungen des Geometriemodells, die Festlegung der Randbedingungen und vor allem die Auswertung inklusive der sinnvollen Darstellung und Interpretation der Simulationsergebnisse werden spezifisches Fachwissen und langjährige Erfahrung in der Strömungs- und Reinraumtechnik benötigt. Ist dies vorhanden, können Strömungsvorgänge bereits in der Simulation gezielt optimiert werden. Eine CFD-Berechnung kann dann klare Handlungsempfehlungen für die reale Umsetzung eines Reinraumsystems liefern.

Autor:

Michael Kuhn, Steinbeis-Transferzentrum Energie-, Umwelt- und Reinraumtechnik STZ EURO, Offenburg

Michael Kuhn, Steinbeis-Transferzentrum Energie-, Umwelt- und Reinraumtechnik STZ EURO, Offenburg