Softsensoren in der Biotechnologie

Das „Unmessbare“ messbar machen und die Prozessführung zu verbessern

Bei der Bioprozessüberwachung stehen neben den klassischen Prozessvariablen wie pH-Wert, Sauerstoffkonzentration und Temperatur vor allem die Messung von Biomasse, Substrat, Produkt sowie prozessrelevanten Metaboliten im Mittelpunkt der Betrachtung. Durch eine Vielzahl an Innovationen in der Prozessmesstechnik ist es möglich, einige in der Vergangenheit nur über Laboranalytik (offline) messbare Prozessgrößen inzwischen in Echtzeit (online) zu erfassen. Trotz allem stellt die direkte Messung von Leitparametern wie der Biomasse-, Substrat- und Produktkonzentration häufig eine große Hürde im Bereich der Biotechnologie dar.

Das „Unmessbare“ messbar machen

Wenn die direkte Messung von Leitparametern biotechnologischer Prozesse nicht möglich ist, können Vorhersagemodelle eingesetzt werden. Dabei werden bestehende Redundanzen und bekannte Zusammenhänge in den Messdaten genutzt, um die Verläufe der entsprechenden Leitparameter vorherzusagen. Die Integration dieser Informationen in die Prozessüberwachung kann durch Softsensoren realisiert werden. Ein Softsensor („Software-Sensor“) ist eine Kombination aus Prozessdaten und einem Modell, das diese Daten zur Vorhersage einer Zielgröße verwendet. Es handelt sich also um eine indirekte Messung. Die für die Vorhersage verwendeten Daten können sich aus den Signalen von Hardware-Sensoren und/oder Aktoren zusammensetzen.

Der Kern eines Softsensors ist das mathematische Vorhersagemodell für die Zielgröße. Für die Erstellung dieses Modells – die Kalibrierung des Softsensors – werden die ausgewählten Eingangsgrößen des Modells mit Daten aus Referenzanalysen korreliert. Dieses Modell ist in den meisten Fällen multivariat, d.h. es werden mehrere Variablen als Eingangsgrößen genutzt. Die vorhergesagte Zielgröße kann neben einer physikalischen Größe (z. B. Konzentration) auch eine abstrakte Größe (z. B. Key Performance Indicator) sein.

Abhängig von der Größe der für die Softsensor-Kalibrierung vorliegenden Datensätze (inkl. Referenzanalysen) und dem Grad des Prozesswissens, können unterschiedliche Modellierungsansätze genutzt werden: wissensbasierte bzw. mechanistische, datengetriebene und hybride Modellierung.

Herausforderungen bei der Softsensor-Entwicklung

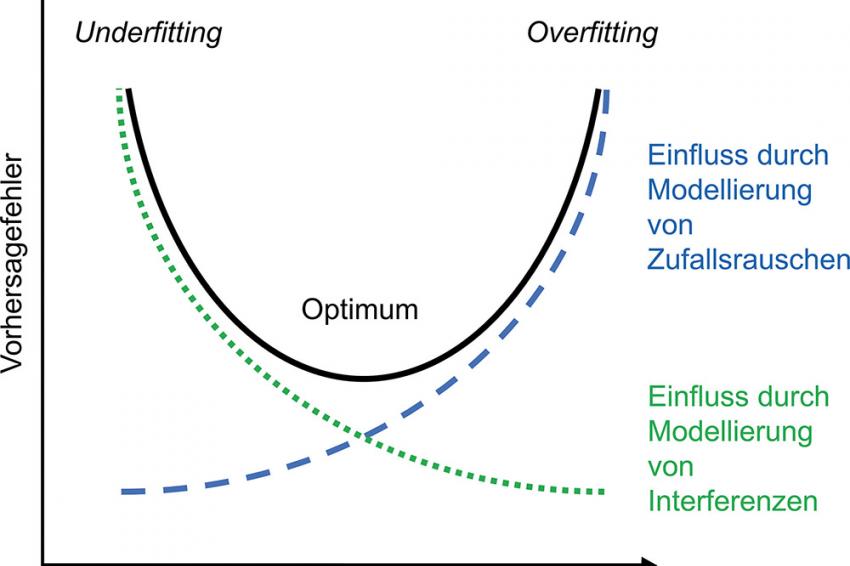

Die Entwicklung eines Softsensors ist ein nicht zu unterschätzendes Unterfangen, da die Eingangsgrößen für die Modellkalibration sorgfältig ausgewählt und die Modellparameter statistisch abgesichert bestimmt werden müssen. Basiert das Vorhersagemodell, also der Kern des Softsensors, auf zu wenigen Eingangsgrößen, führt dies dazu, dass innerhalb der Daten vorliegende Interferenzen nicht modelliert werden. Das Vorhersagemodell ist dann nicht komplex genug, um die wesentlichen Interferenzen der Korrelation zwischen Modelloutputs und -inputs zu erfassen und resultiert in systematischen Interferenzfehlern. Bei einem zu komplexen Modell steigt die Wahrscheinlichkeit, dass das Zufallsrauschen der Eingangsgrößen modelliert wird. Der Effekt der Zunahme des Vorhersagefehlers aufgrund eines zu einfachen Modells wird als Underfitting bezeichnet, während der Effekt des erhöhten Vorhersagefehlers aufgrund eines zu komplexen Modells als Overfitting bezeichnet wird. Die optimale Modellkomplexität liegt zwischen diesen beiden Grenzbereichen.

Bei biotechnologischen Prozessen kommt eine weitere Besonderheit hinsichtlich der Softsensor-Entwicklung hinzu. Bioprozessdaten weisen sehr häufig einen hohen Grad an Multikollinearität auf, d. h. mehrere Prozessvariablen korrelieren stark untereinander. Eine hohe Multikollinearität unter den Regressoren (Modellinputs) kann sich bei der Softsensor-Entwicklung negativ auswirken, da sich die Modellkoeffizienten in diesem Fall nicht mehr mit hoher Genauigkeit schätzen lassen.

Auch bei einem robusten und ausreichend genauen Softsensor verschlechtert sich meist die Modellgüte bzw. Vorhersageleistung, wenn sich die Prozesseigenschaften verändern. So können sich bei biotechnologischen Prozessen die Prozesseigenschaften u. a. durch Schwankungen der Medienrohstoffe ändern. Daher ist die Wartung bzw. Rekalibrierung von Softsensoren – genau wie bei Hardware-Sensoren – in der Praxis notwendig, um die Qualität ihrer Vorhersageleistung zu erhalten.

Softsensoren verbessern die Prozessführung – ein Beispiel

Im Folgenden wird anhand eines Pichia pastoris-Bioprozesses dargestellt, wie Softsensoren zur Optimierung der Prozessführung genutzt werden können. Bei der heterologen Proteinproduktion mit P. pastoris dient Methanol als Induktor für die heterologe Proteinexpression sowie als Kohlenstoff- und Energiequelle. Die Regelung der Methanolkonzentration während der Feed-Phase ist unerlässlich, um reproduzierbare Zielproteinkonzentrationen zu erreichen. Zu hohe Methanolkonzentrationen sind toxisch und können zu einer unerwünschten Verstärkung der Biomassegenerierung anstelle der Proteinproduktion führen, zu niedrige Methanolkonzentrationen zu einer verminderten Induktion. Herkömmliche Regelungsansätze (z. B. PID-Regelung) für den Methanol-Feed berücksichtigen allerdings den Prozesszustand nicht und vernachlässigen insbesondere den eminenten Einfluss zunehmender Biomassekonzentration auf die Reglerstabilität. Daher wurde eine dynamische Fuzzy-Regelung für die Methanol-Feedrate entwickelt, die den aktuellen Prozesszustand miteinbezieht. Der Prozesszustand – repräsentiert durch die Biomassekonzentration – wird über einen Softsensor geschätzt. Der Softsensor nutzt Prozessvariablen wie die CO2-Konzentration in der Abluft sowie das kumulative Volumen des pH-Korrekturmittels und des Feed-Substrats (Methanol), um die Biomassekonzentration online vorherzusagen.

Die Vorhersage der Biomassekonzentration per Softsensor und die online gemessene Methanolkonzentration werden als Eingangsgrößen für die Fuzzy-Regelung verwendet. IIm Kern nutzt die Fuzzy-Regelung Wenn-Dann-Regeln, welche auf Erfahrungen und Expertenwissen basieren, um den Grad der Eingangsgrößen auf den Grad der Ausgangsgröße (hier: Methanol-Feedrate) abzubilden. Durch die Einbeziehung der Information des Softsensors in die Fuzzy-Regelung konnte auf den sich ändernden Prozesszustand dynamisch reagiert werden, was in einer sehr geringen Abweichung der Regelgröße resultierte.

Fazit

Mit Softsensoren können nicht direkt messbare Leitparameter biotechnologischer Produktionsprozesse wie die Biomassekonzentration präzise online bestimmt werden. Durch die Online-Verfügbarkeit dieses Leitparameters ist es wiederum möglich, die Prozessführung über intelligente Regelungsansätze zu verbessern.

Downloads

Kontakt

TU München

Schulgasse 16

94315 Straubing

Deutschland