Digital dem Fachkräftemangel begegnen

Plant Assist Manager von Rösberg strukturiert, optimiert und digitalisiert Workflows

Wir hören es zwar nicht gern, aber tatsächlich hat ein Großteil der Fehler im industriellen Umfeld mit dem Menschen zu tun. Wenn komplexe, sicherheitskritische Prozesse zuverlässig ausgeführt werden sollen, sind hohe Konzentration und detailliertes Fachwissen gefragt. Dieses Know-how ist in Firmen oft dezentral „gelagert“, in den Köpfen vieler langjähriger und erfahrener Mitarbeiter; wird einer krank oder geht in Rente, klaffen Lücken.

Wissen zu zentralisieren ist ein Wettbewerbsvorteil für Firmen, Workflows genau unter die Lupe zu nehmen, zu optimieren und zu digitalisieren ein weiterer.

Während Industrie 4.0 und Digitalisierung in aller Munde sind, sieht die Praxisrealität noch immer anders aus. Bei vielen Prozessen wie bspw. der Tankzugabfüllung wird vielerorts noch mit Papierchecklisten gearbeitet. Zwar erstellt man Aufträge im ERP-System digital, dann werden sie aber zur Abarbeitung ausgedruckt. Vor Ort erledigen Mitarbeiter den Abfüllprozess oftmals gemäß ihrer Erfahrung in einer von ihnen individuell festgelegten Reihenfolge. Dazu geben sie wichtige Auftragsdaten wie z.B. die Füllmenge manuell an Vorwahlzählern ein und notieren relevante Prozessinformationen handschriftlich. Diese werden im Nachhinein im ERP-System eingepflegt. Checklisten werden in der Praxis weder strukturiert abgearbeitet noch erfolgt die Protokollierung wirklich in Echtzeit. Bei der Übertragung relevanter Informationen entstehen so Medienbrüche oder ihre Erfassung wird gar gänzlich vergessen. Das erschwert die Rückverfolgbarkeit. Laufen Arbeitsprozesse über mehrere Schichten, kommt es dann leicht zu Irritationen oder möglichen Doppelarbeiten. Ein einfaches Beispiel: Die Nachtschicht befüllt einen Tank mit einem Gefahrstoff. Damit es bei der nächsten Befüllung mit einem anderen Gefahrstoff nicht zu kritischen chemischen Reaktionen kommt, ist ein gründlicher Spülvorgang aller Rohre unerlässlich. Dokumentiert die Nachtschicht nicht ausreichend, dass die Spülung durchgeführt wurde, wird die nächste Schicht diese aus Sicherheitsgründen nochmals vornehmen. Das kostet Zeit und Geld.

Viele Fliegen mit einer Klappe

Rösberg hat mit dem Plant Assist Manager (PAM) eine Software entwickelt, mit der sich komplexe Arbeitsprozesse strukturiert durchführen, optimieren und einfach dokumentieren lassen. Sie lässt sich als Stand-Alone-Lösung nutzen und ist ohne großen Customizing Aufwand an Arbeitsprozesse anpassbar. Die Software besteht aus zwei zusammenhängenden Teilen, die einen Auftrag, d.h. einen Arbeitsprozess von der Erstellung über die Durchführung bis zum Abschluss ausführen: Die PAM-Auftragsverwaltung und das PAM-Operating System (OS). Die Auftragsverwaltung besteht aus der betriebsrelevanten Stammdatenbank mit weiteren administrativen Funktionen. Definierte Checklisten für betriebliche Arbeitsprozesse werden hier digital hinterlegt. Sie können für den jeweiligen Auftrag zusammen mit Detailinformationen zum Arbeitsprozess, wie der Produktverarbeitung, der Mengen, der Gefahrgutklassen, der Be- sowie Entladestelle und vielem mehr abgerufen werden. Auftragsbezogene Informationen werden via Schnittstelle (zu jedem beliebigen) ERP-System bezogen.

Fehler vermeiden

Bei besonders kritischen Workflows ist es möglich, dass Aufträge zuerst im Vier-Augen-Prinzip geprüft und dann erst freigegeben werden können. Nach der Freigabe kann der zu bearbeitende Auftrag am entsprechenden PAM OS-Endgerät angenommen und abgearbeitet werden. Dieses befindet sich in der Anlage vor Ort (im Ex- oder Non-Ex-Bereich), beispielsweise an einer Verladestation als Tablet-PC oder feste Bedienstation.

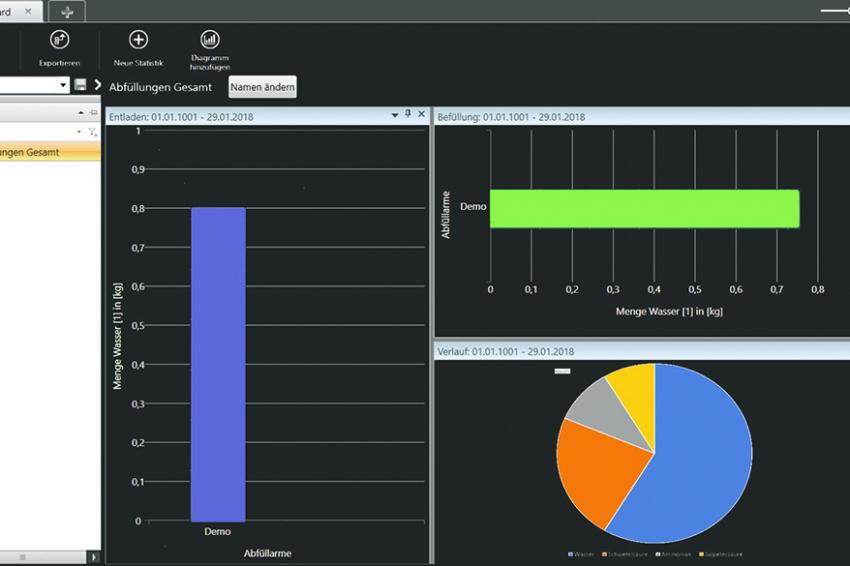

Um den operativen Arbeitsprozess zu starten, authentifiziert sich der Mitarbeiter zuerst mit seinem eigenen RFID-Chip. Um Verwechslungen bei der Auftragsannahme zu vermeiden, besteht die Möglichkeit, eine RFID-Karte einem Auftrag zuzuteilen. So erhält der Mitarbeiter beim Einlesen der RFID-Auftragskarte automatisch seinen zu bearbeitenden Auftrag und wird strukturiert, schrittweise durch die digitale Checkliste geführt. Das entlastet ihn kognitiv, so dass er sich auf die wichtigsten Aufgaben im Arbeitsprozess konzentrieren kann. Jeder abgearbeitete Schritt wird dokumentiert und nach Abarbeitung der Checkliste als PDF-Report zusammengestellt. So ist jederzeit nachvollziehbar, wer welche Tätigkeiten durchgeführt hat. Die abschließende elektronische Unterschrift gibt die Möglichkeit, den Report ganz bewusst nochmals zu bescheinigen. Nun werden die Dokumente in der Datenbank sicher nach IT-Security-Richtlinien hinterlegt und alle für die kaufmännischen Prozesse relevanten Informationen zurück an das ERP-System übergeben. Eine statistische Auswertung aller Daten ist mit dem Management Dashboard einfach möglich.

Anlagenvisualisierung in Echtzeit

Seine ganzen Vorteile spielt PAM dann aus, wenn es via OPC-Schnittstelle die Verbindung zum vorhandenen Prozessleitsystem (PLS) herstellt. Neben seiner digitalen Checkliste hat der Mitarbeiter vor Ort dann auch Einblick in die Echtzeit-Prozessdaten wie beispielsweise Temperaturanzeigen oder Zählerstände. Alle wichtigen Alarme, und nur diese, werden ebenfalls in einer selektierten Übersicht angezeigt. So kann schnell auf eventuell auftretende Probleme reagiert werden.

Dank der PLS-Kopplung, die herstellerunabhängig möglich ist, lassen sich manuelle Arbeitsschritte automatisieren: Statt der händischen Eingabe von Auftragswerten am Vorwahlzähler sorgt das System nun automatisch dafür, dass zum richtigen Zeitpunkt die korrekte Menge eingegeben wird. So können Fehler bei der Befüllung, also Über- oder Unterfüllung, vermieden werden.

Schritt für Schritt mehr Sicherheit

Nicht nur Workflows lassen sich mit dem System gut abbilden, sondern auch rechtliche Vorgaben. Die bereits hinterlegten Gesetze und Fachspezifikationen für den Gefahrguttransport lassen sich zudem flexibel und modular durch Vorgaben aus anderen Fachbereichen ergänzen.

Für den Gefahrgutbereich ist unter anderem das Europäisches Übereinkommen über die internationale Beförderung gefährlicher Güter auf der Straße (ADR) hinterlegt, ebenso wie die Kammerberechnung nach der 80/20-Regel: Aus Sicherheitsgründen darf eine Tankkammer nicht mehr als zu 80 Prozent oder weniger als 20 Prozent gefüllt sein, um durch das Schwappen der Flüssigkeit die Manövriereigenschaften des Transporters nicht negativ zu beeinflussen. War dafür bislang eine umfassende Kalkulation nötig, berechnet das System diese Werte nun automatisch. Ähnlich verhält es sich mit dem Gefahrgut-Labeling gemäß entsprechender Gefahrgutklassen und Unterklassen. Durch die in der Auftragsverwaltung hinterlegten Infos kann das Labeling zu jedem Auftrag automatisch generiert werden.

Safety und Security

So unterschiedlich wie die hergestellten Produkte sind auch ihre Prozesse. Flexibles Anpassen an individuelle Gegebenheiten muss einfach realisierbar sein. Rösberg bietet daher ein Komplettpaket: Nach anfänglicher Beratung und Prüfung, wie sich die Einsatzmöglichkeiten gestalten, folgt die Analyse bestehender Gegebenheiten und Arbeitsprozesse. Im Austausch mit verschiedenen an den Prozessen beteiligten Experten wird für jeden Arbeitsprozess eine Checkliste festgelegt. Hier zeigen sich oft Optimierungsmöglichkeiten in Bezug auf Effizienz und Sicherheit. Das Entwickeln angepasster Sicherheitskonzepte ist daher Teil der Gesamtlösung. Dabei steht nicht nur die funktionale Sicherheit im Mittelpunkt, sondern auch speziell zu beachtende Automation-Security-Richtlinien.

Abfüllprozesse bei BASF

In der Zwischenproduktion der BASF Ludwigshafen wird der Plant Assist Manager von Rösberg seit 6 Jahren eingesetzt. Umfangreiche Arbeitsprozesse wurden in detaillierten Checklisten abgebildet, von der Tankzugabfüllung bis in das letzte Detail der komplexen Arbeiten mit Gefahrgut. Über 90 verschiedene Produkte werden hier verarbeitet. PAM hilft dabei, die mehr als 120 Checklisten zuverlässig zu verwalten. Daniel Kirschner, Prozessleittechnik BASF, weiß die standardisierten und optimierten Workflows zu schätzen: „In einer Art „Guided Process Operation“ werden Bediener schrittweise durch den Prozess geführt. Im Zusammenhang mit dem demografischen Wandel und der Tatsache, dass Fachkräfte immer schwieriger zu finden sind, ist die intuitive, einfache und sichere Bedienung dank des Plant Assist Managers ein großer Vorteil. Einarbeitungszeiten für neue Kollegen konnten wir dadurch deutlich verkürzen.“

Alle Mitarbeiter arbeiten hier an festen Vor-Ort-Bedienstationen. So hat man die Hände frei und kann sich voll auf den Prozess konzentrieren. Den Anwendern war eine Schnittstelle zum PLS wichtig, damit alle prozessrelevanten Daten während eines Arbeitsprozesses in Echtzeit dargestellt werden. Mit PAM können die Anlagenbetreiber nun auf Knopfdruck Analysen erstellen und konkrete Arbeitsprozesse auswerten. Daniel Kirschner dazu: „Ebenfalls hilfreich ist das elektronische Reporting. Wir müssen uns nicht mehr mit handschriftlicher Dokumentation herumschlagen und haben keine Medienbrüche zwischen Papier- und digitaler Dokumentation mehr. Ein Schmankerl obendrauf für uns, die wir in 24/7-Schichten arbeiten ist natürlich, dass Rösberg uns eine Rund-um-die-Uhr-Rufbereitschaft bietet, wenn bei uns Fragen auftreten sollten.“