Kunststoffe im Automobilbau: Wenn Visionen in Serie gehen

BASF-Ingenieure und –Designer arbeiten gemeinsam an anwendungsreifen Materialkonzepten für die Mobilität

Hersteller von Hochleistungswerkstoffen sind wichtige Zulieferer für die Automobilindustrie. Doch der Beitrag von Kunststofferzeugern wie der BASF zum automobilen Fortschritt beschränkt sich nicht nur auf die Materialbereitstellung, vielmehr sind sie als Entwicklungspartner der Autokonzerne und deren Zulieferern maßgeblich an der Innovation im Fahrzeugbau beteiligt. Ein konkretes Bild davon konnte sich CHEManager bei einem Besuch der BASF-Designfabrik machen, wo Kunststoffspezialisten und Industriedesigner gemeinsam an neuen Materialkonzepten arbeiten. Bei dem Besuch sprach Dr. Michael Reubold mit Dr. Guiscard Glück, dem Leiter des Bereichs Neue Märkte und Produkte im Unternehmensbereich Performance Materials der BASF.

CHEManager: Herr Dr. Glück, Design und Fabrik sind zwei Begriffe, die man nicht unbedingt in einem Atemzug nennt. Mit dem einen verbindet man Kreativität, mit dem anderen eher Produktivität. Warum der Name „Designfabrik“?

Dr. G. Glück: Der Name soll ausdrücken, was wir in der Designfabrik tun, nämlich eine Brücke schlagen zwischen kreativen Ideen und den Möglichkeiten, die unsere Werkstoffe bieten. So werden Ideen der Designer in tatsächliche Materialkonzepte übersetzt. Diese werden dann von unseren Kunden zur Marktreife gebracht. Wir können unsere Kunden also bereit in einem frühen Stadium der Produktentwicklung unterstützen. So sind aus zahlreichen Visionen zunächst Ideen, dann Projekte und schließlich spannende Produkte entstanden. Die beiden im ersten Moment gegensätzlich klingenden Eigenschaften fügen sich also in unserem Designfabrik-Konzept an inzwischen weltweit drei Standorten nahtlos zusammen.

Es gibt mittlerweile drei Designfabriken weltweit?

Dr. G. Glück: Ja, die erste Designfabrik am Standort Ludwigshafen wurde im Jahr 2007 gegründet und hat ihr Betätigungsfeld seitdem kontinuierlich ausgebaut. Die Eröffnung der zweiten Designfabrik in Tokio Ende 2014 war die Konsequenz aus dieser Entwicklung, denn der japanische Markt ist und war schon immer eine Quelle für Innovationen. Mit der Eröffnung der Plattform in Schanghai auf dem BASF Innovation Campus Asia Pacific vor einem Jahr wollten wir dieses erfolgreiche Konzept auch in diese wachstumsstarke Region transferieren. Operativ gehört die Designfabrik-Plattform zu den Performance Materials, also zum Kunststoffgeschäft. Die Einrichtung in Schanghai beherbergt aber weitere designbezogene BASF-Aktivitäten, zum Beispiel Coatings und Pigmente, und bietet so für Kunden aus verschiedenen Industrien, wie beispielsweise Automobilbau, moderne Lösungen.

Das leuchtet ein, denn schließlich spielen bei den meisten Produkten sowohl die Material- als auch die Oberflächeneigenschaften eine wesentliche Rolle. Treten Sie dann gegenüber den Kunden auch als eine Einheit auf?

Dr. G. Glück: Ja, tatsächlich können wir so mit einem gebündelten Angebot beim Kunden erscheinen. In unseren Designfabriken arbeiten unsere Farb- und Materialdesigner und unsere Lack- und Werkstoffexperten gemeinsam mit den Kunden zusammen. Während sich die Designer um Aussehen und Funktionalität kümmern, unterstützen die Ingenieure die Entwicklung eines Bauteils bezüglich des Kunststoffmaterials. Um Kunden in der Automobilindustrie mit unserem internen Branchenfokus umfassend beraten zu können, haben wir für diese Branche schon vor mehr als einem Jahrzehnt auch konsequent eine Struktur geschaffen. So bilden alle Bereiche, die mit der Automobilindustrie zu tun haben, ein hochkarätig besetztes Gremium innerhalb des BASF-Konzerns.

Stichwort Automobilbau: Kurz vor der Internationalen Automobil-Ausstellung in Frankfurt steht die Branche unter Druck. Zum einen soll sie die Abkehr vom Verbrennungsmotor und die Einführung emissionsarmer Antriebe forcieren, zum anderen sinkt gerade bei der jüngeren Generation der Wunsch, ein eigenes Auto zu besitzen. Beunruhigt Sie diese Entwicklung?

Dr. G. Glück: Das beunruhigt mich keineswegs, denn unsere Produkte sind nicht nur fester Bestandteil moderner Fahrzeuge, sondern auch Wegbereiter für neue, ganz andere Formen der Mobilität. Wir erwarten aber, dass Trends wie Emissionsreduzierung, Leichtbau, Elektromobilität und der wachsende Druck der Produktdifferenzierung dazu beitragen werden, dass der Anteil chemischer Produkte im Auto sogar steigt.

Einen Großteil Ihres Umsatzes machen Sie aber mit Hochleistungskunststoffen für den Einsatz im Motorraum. Das Geschäft würde unter dem Umstieg auf z.B. batteriebetriebene Fahrzeuge leiden.

Dr. G. Glück: Die Batterie – die Elektromobilität überhaupt - funktioniert nur mit Chemie. Leichtbau ist heute einer der Treiber unseres Geschäfts – das umfasst heute natürlich auch die Komponenten im Motorraum. Es wird jedoch bei batteriebetriebenen Fahrzeugen erst so richtig interessant, weil dann wirklich jedes Gramm Gewichtsersparnis zählt. Die Menge an Kunststoffen, die heute im Motorraum verbaut wird, brauchen Sie bei einem elektrisch angetriebenen Fahrzeug fast schon, um nur den Batteriekasten aus Kunststoff zu fertigen. Wir haben Werkstoffe für alle diese Einsatzbereiche.

Die bekannten Fragestellungen werden sich nicht ändern. Im Gegenteil: Das Potenzial, mit Kunststoffen im Automobilbau Mehrwert zu generieren, wird sogar noch wachsen.

Wo sehen Sie da die größten Potenziale?

Dr. G. Glück: Unsere Kunststoffe können ihre Stärken bei der Bauteilsubstitution, aber auch der Funktionsintegration oder Prozessvereinfachung ausspielen. Künftig wird man in anderen Strategien denken und überlegen, ein Auto ganz anders als heute zu konstruieren und zu bauen. Schon der Schritt vom Verbrennungsmotor zum Elektroantrieb verändert die Anforderungen an die Konstruktion.

Wenn dann noch Trends wie das autonome Fahren Einzug halten, mit der ganzen Elektronik, die dafür zusätzlich notwendig ist, sehen Sie, dass es beim Thema Automobil beziehungsweise Mobilität ein unendliches Anwendungspotenzial für die Chemie gibt. Denken Sie beispielsweise mal daran, wie der Innenraum eines autonom fahrenden Autos aussehen könnte – da kommen uns unsere Erfahrungen in der Möbelindustrie vielleicht zukünftig stärker zu Gute, als wir momentan glauben. Viele Automobilhersteller richten ihr Geschäftsmodell bereits heute auf die künftige Situation aus und wandeln sich zu Mobilitätsanbietern.

Immer häufiger hört man, die deutschen Hersteller seien nicht innovativ genug.

Dr. G. Glück: Diesen Kommentar finde ich interessant. Die Japaner und die Amerikaner denken auch, dass die eigene Automobilindustrie nicht innovativ genug ist und dass die Hersteller aus Deutschland innovativer seien. Wir Deutschen sind wiederum kritisch und sagen, die anderen wären es. Jede Region glaubt eigentlich, da im Hintertreffen zu liegen.

Und wie sehen Sie das, der Sie ja mit allen Regionen zusammenarbeiten?

Auch diese Frage bekomme ich in allen Regionen gestellt. Ich würde nicht so weit gehen und einen Kommentar über die deutsche Automobilindustrie abgeben, aber ich glaube generell, dass hierzulande sehr relevante Spieler am Markt sind, die auch in der Zukunft relevante Spieler bleiben werden.

Zum letztjährigen Pariser Autosalon und danach bei der Kunststoffmesse K in Düsseldorf haben Sie aber ein gemeinsam mit Hyundai entwickeltes Konzeptauto vorgestellt. Wie kam es zu der deutsch-südkoreanischen Zusammenarbeit?

Dr. G. Glück: Wir sind mittlerweile über viele Jahre mit Hyundai im Kontakt, und so hat es sich über die Zeit und durch die vielen Verknüpfungspunkte ganz natürlich ergeben, einmal so ein gemeinsames Projekt in Angriff zu nehmen. Für einen Automobilhersteller dient ein Konzeptfahrzeug dazu, die Möglichkeiten neuer Materialien und Designs zu testen und Feedback vom Markt und den Kunden zu erhalten.

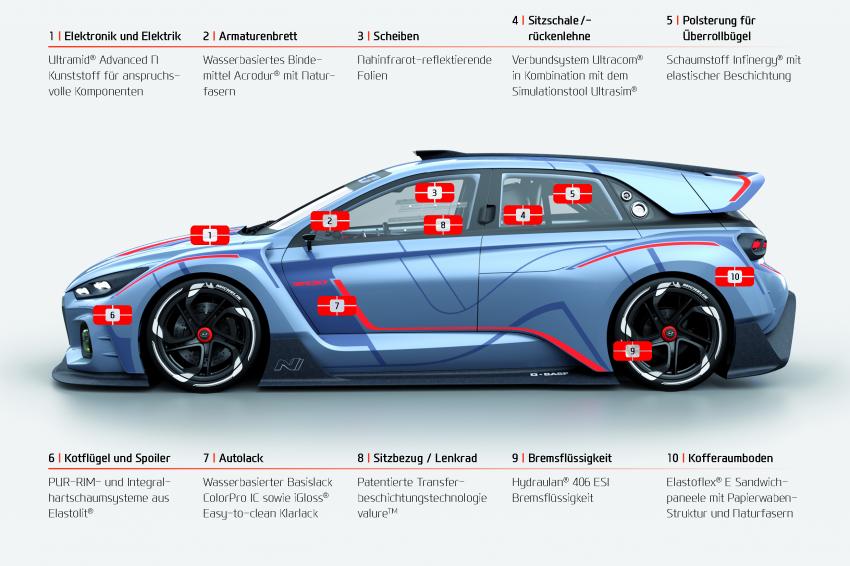

Für uns ist es ebenfalls ein toller Test für unsere Werkstoffe, und wir können zudem sehr früh im Innovationsprozess der Automobilindustrie dabei sein und Einfluss auf die Entwicklung nehmen. Ein Konzeptfahrzeug bietet also Mehrwert für beide Partner, die durch die Zusammenarbeit außerdem viel voneinander lernen können. In dem Konzeptfahrzeug Hyundai RN30 kommen innovative Materiallösungen mit unseren langlebigen und umweltfreundlichen Leichtbaukunststoffen zum Einsatz.

Können Sie konkrete Beispiele nennen?

Dr. G. Glück: Der RN30 wurde entwickelt, um pures Fahrvergnügen für jeden auf der Rennstrecke zu ermöglichen. So sind manche neuen Anwendungen unserer Werkstoffe zustande gekommen, beispielweise wird das von uns entwickelte erste expandierte thermoplastische Polyurethan in Kombination mit einer elastischen Beschichtung wegen seiner hervorragenden Elastizität und Haltbarkeit in der Polsterung des Überrollbügels des RN30 verwendet. Andere PUR- und Hartintegralschaumsysteme erlauben auf Grund ihrer Fließfähigkeit die Realisierung anspruchsvoller Designelemente wie Kotflügel und Spoiler. Die eigens für Anbauteile entwickelten Werkstoffe kombinieren hohe Qualität mit niedrigem Gewicht sowie einer lackierbaren „Class A“-Oberfläche. Und für Teile mit komplexer Geometrie wie Sitzschalen und -lehnen wurde ein für Bauteile mit Endlosfaserverstärkung in spritzgegossenen Strukturen entwickeltes thermoplastisches Verbundsystem eingesetzt. Dies ermöglicht es, das Gewicht des Sitzes bei gleichbleibend optimaler Festigkeit und Steifigkeit zu reduzieren.

Wie viele dieser Innovationen werden wir in Serienfahrzeugen sehen?

Dr. G. Glück: In der neuen Generation des Serienfahrzeugs Hyundai i30 sind bereits einige dieser Lösungen umgesetzt worden. Beispielsweise sind unsere Kunststoffe im Antriebsstrang und im Fahrwerk. Teile wie die Getriebeölwanne, Zylinderkopfhaube und Ladeluftverteiler des i30, aber auch Komponenten des Doppelkupplungsgetriebes, die Anschlagpuffer und Dämpferlager sowie elektronische Komponenten enthalten unsere Werkstoffe. Kunststoffe ermöglichen im Fahrzeugbau neben der Gewichtseinsparung eine bessere Geräuschdämpfung, mehr Fahrkomfort und höhere Gestaltungsfreiheit. Immer wichtiger für Automobilbauteile werden auch Anforderungen wie Miniaturisierung und Funktionsintegration. Das sind auch die Treiber für Innovationen und den zunehmenden Einsatz von Kunststoffen im Automobilbau.

Da spielt dann wieder das Design eine wichtige Rolle.

Dr. G. Glück: Richtig! Selbst beim Thema Gewichtsreduzierung geht es ja nicht mehr nur um die Substitution von Metall durch Kunststoff. Unsere Kunden erwarten andere, gesamtheitliche Lösungen, denn rein materialseitig hat Metall noch immer einen Kostenvorteil. Aber wenn wir noch eine Funktionsintegration mit weiteren Teilen machen, kann unser Kunde vielleicht einen ganz anderen Prozess fahren. Dann muss er nicht mehr mehrere Einzelteile zusammenschweißen, sondern kann die Komponente mit einem einzigen Spritzgussvorgang herstellen. Das ist dann materialgerechtes Design – und das ist unter dem Strich effizienter, günstiger und besser.

Deshalb erweitern wir in der Designfabrik auch unsere Simulationsfähigkeiten. Auch ein Automobilbauer plant ein neues Fahrzeug ein Jahr komplett am Computer, bevor Material in die Hand genommen wird. Wir haben sehr früh begonnen, bei dieser Entwicklung mitzumachen. Unser Simulationstool Ultrasim ermöglicht es, Eigenschaften von Kunststoffstrukturen digital zu berechnen, und macht so häufig eine aufwändige und teure Produktion von Prototypen überflüssig.

Haben Sie auch hier ein Beispiel?

Dr. G. Glück: Wir haben gemeinsam mit Volkswagen für den Golf 7 den Frontend-Träger erstmalig vollständig aus Kunststoff gemacht. Das ist ein sehr komplexes Bauteil, das mit dem Vorderwagen und der kompletten Fahrzeugstruktur korrespondiert. Daran werden Komponenten wie die Schweinwerfer und auch die Airbag-Sensoren angebracht. Daher waren intensive Berechnungen und Simulationen notwendig, die wir mit unserem Ultrasim-Simulationswerkzeug durchführen konnten. Damit ist das Bauteil weltweit einer der ersten Frontend-Montageträger ohne Metallverstärkung. Das vermindert das Gewicht des Frontendmoduls deutlich, spart Montagezeit und damit Kosten.

In Zukunft wollen Sie die Kompetenzen der Designfabrik und ihr Simulations-Know-how noch enger zusammenführen. Was versprechen Sie sich davon?

Dr. G. Glück: Das ist richtig. Zukünftig werden wir die Materialberatung der Designfabrik Hand in Hand mit dem Simulationspaket Ultrasim und dem Know-how unserer Trendforscher anbieten - und zwar an jeweils einem Ort in einer Region unter einem physischen Dach. Dadurch können wir unsere Kunden noch besser in ihren Innovationsprozessen unterstützen – von der ersten Phase der Produktentwicklung bis hin zum virtuellen Prototypen. Den Auftakt dafür macht der Standort Ludwigshafen. Hier werden wir einen ehemaligen Luftschutzbunker außerhalb des Werksgeländes um einen modernen Kubus-Aufsatz erweitern. So entsteht eine Fläche von rund 1.000 Quadratmetern mit modernster Präsentations- und Visualisierungstechnik und Arbeitsplätzen für rund 15 Mitarbeiter. Damit schlagen wir ein neues Kapitel in Sachen Co-Creation mit unseren Kunden auf.

Aber auch ohne Partner treibt BASF die Innovation im Bereich Mobilität voran. Welche eigenen Projekte haben Sie bereits realisiert?

Dr. G. Glück: Wir haben vor etwa fünf Jahren einen globalen Design-Wettbewerb für Automobilsitze ausgeschrieben, bei dem die Bewerber mit unseren Materialien neue Design-Konzepte entwickeln sollten. Dabei haben wir festgestellt, dass Autositze komplexe Systeme sind, die jedoch zahlreiche einzigartige Design-Ideen ermöglichen. Auch haben wir durch Simulationen herausgefunden, dass der optimale Autositz aufgrund der Last- und Kraftwege in dem Fahrzeug gar nicht symmetrisch, sondern asymmetrisch konstruiert sein sollte. Solche Erkenntnisse werden häufig erst durch das Design angestoßen.

Form Follows Function, gilt das im Automobilbau?

Dr. G. Glück: Im Automobil ist man dem Spruch „Form Follows Function“ selten wirklich gerecht geworden. Schon die Aerodynamik würde uns ja eigentlich eine perfekte Form für ein Automobil vorgeben. Natürlich gibt es andere Faktoren, die die Form beeinflussen. Also trifft diese Aussage beim Auto in einem relativ großen Maß nicht zu. Das momentane Automobildesign wird zudem sehr stark von Flottengesichtern geprägt. Zwar haben wir immer noch die Situation, dass ein neues Material auch andere Designelemente ermöglicht und dass dann die Form der Funktionen folgt. Aber das Umgekehrte gilt genauso.

Interessant ist aber, dass man ein Fahrzeugkonzept heute durch die Digitalisierung viel gesamtheitlicher betrachten und dann viel besser optimieren kann. Damit kann man die Möglichkeiten, die sich aus dem Material oder aus dem Design ergeben, besser ausschöpfen.

Auch ein anderes Projekt, das BASF zum 150-jährigen Bestehen realisierte, zeigt das Potenzial neuer Materialien auf und hat ebenfalls mit Mobilität zu tun.

Dr. G. Glück: Ja, unser „Concept 1865“ genanntes Projekt war ein Gedankenexperiment, das wir zu unserem Jubiläum vor zwei Jahren angestoßen haben. Dazu haben wir uns das erste Pedalrad von 1865, dem Gründungsjahr der BASF, angesehen und überlegt, wie man dieses Fahrrad bauen würde, wenn man die heutigen Materialien zur Verfügung hätte. Und das hat zu einer Vielfalt von Inspirationen geführt. So entstand ein Veloziped auf dem heutigen Stand der Technik – mit 24 Hochleistungskunststoffen, Spezialschäumen, Epoxidharz- und Polyurethanwerkstoffen der BASF. Der fahrbereite Prototyp Concept 1865 mit Elektroantrieb besteht fast vollständig aus modernen Kunststoffen, nur Bremsen, Achsen und Motor enthalten noch Metall.

Welchen konkreten Nutzen haben solche Projekte wie das Concept 1865?

Dr. G. Glück: Durch solche Projekte kann man aus seiner gewohnten Materialwelt ausbrechen. So haben wir beispielsweise unser expandiertes thermoplastisches Polyurethan, das bereits erfolgreich in Sportschuhsohlen verwendet wird, als Material für die Reifen eingesetzt und sozusagen einen Runflat-Fahrradreifen entwickelt. Dadurch sind wir auf viele weitere Anwendungen für dieses Material, dessen Potenzial bei weitem noch nicht ausgeschöpft ist, gekommen. So lässt es sich unter anderem für Fahrradsättel oder auch für Räder von Koffertrolleys oder Kinderwägen einsetzen. Das Concept 1865-Projekt hat, obwohl es ein Stück weit plakativ gemeint war, zu operativen Neugeschäften geführt. Das unterstreicht auch die Stärke unserer Designfabrik-Plattform, nämlich die Querinspiration über aus dem Kontext genommene Anwendungen.

Designer brauchen Freiheit, Forscher und Produktentwickler arbeiten heute meist ziel- bzw. anwendungsorientiert. Wie bringen Sie diese beiden Ansätze dennoch zusammen?

Dr. G. Glück: Ich war auch einmal Forscher und habe mich im Detail mit Produktentwicklung beschäftigt. In der jetzigen Funktion bin ich dafür verantwortlich, kreative Freiheiten zu schaffen und damit Innovationen zu ermöglichen. Ich würde in diesem Zusammenhang von Innovationskultur sprechen, und diese ist in unserer Unternehmenskultur verankert. Dass wir diesen hohen Anspruch an die Innovationskultur aufrechterhalten und diesem gerecht werden wollen, symbolisiert unter anderem der Ammoniak-Reaktor, der vor unserem Gesellschaftshaus in Ludwigshafen steht. Diese Erfindung, die die Welt verändert hat, zeigt jedem Mitarbeiter, dass es keine Limits gibt und dass man mit einer mutigen Idee etwas bewirken kann.