In heißer Umgebung

Komplett-Lieferant mit vollständigem Leistungsspektrum für die schüttgutverarbeitende Industrie

Endress+Hauser vereinheitlicht die Gerätebedienung über die Arbeitsgebiete Füllstand, Durchfluss, Druck, Temperatur und Analyse hinweg.

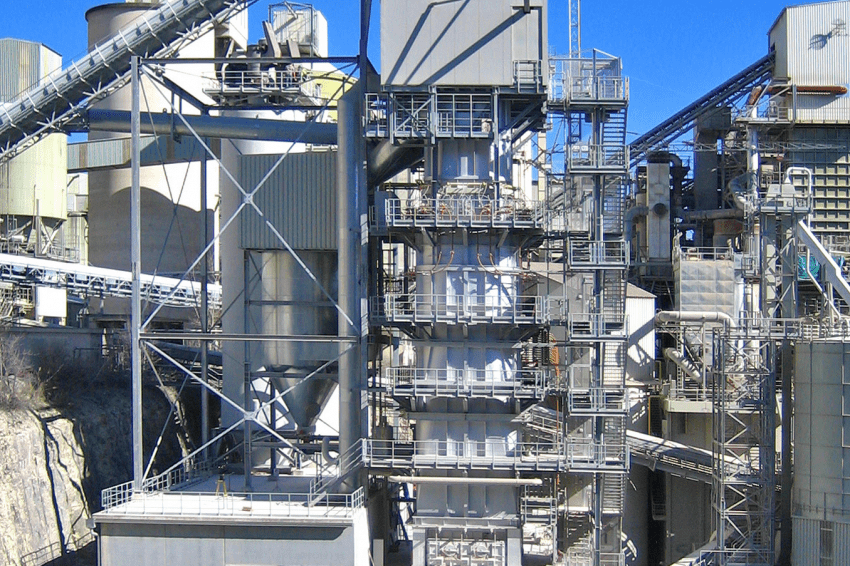

Das Produkt Kalk ist aus unserer Welt nicht mehr wegzudenken und durch die Verwendung im Umweltschutz jedem allgegenwärtig. Die Qualitätsanforderungen, die Vielfalt der Kalkprodukte und vor allem die Umweltauflagen für die Produktionsstandorte sind in den letzten Jahren deutlich gestiegen, bzw. steigen weiter. Dies bedeutet für die Werke eine fortlaufende Optimierung des Prozesses und der notwendigen Hilfskreisläufe bis hin zu Neuinvestitionen in neue Brenntechnologie. In Folge dazu müssen für die Automation die Messwerte genauer, mit engeren Toleranzen zuverlässig erfasst werden.

Grundanforderungen für alle Messgeräte im Kalkwerk

Die Umgebungsbedingungen im Kalkwerk sind sehr rau: Sonne, Wind, Regen, Staub, Hitze, Kälte sowie teilweise Vibrationen wirken ständig auf die Geräte ein. Im Produktionsprozess der Kalkherstellung wird Messtechnik der Arbeitsgebiete Füllstand, Durchfluss, Druck, Temperatur und Analyse in unterschiedlicher Anzahl und Bedeutung benötigt. Die Grundanforderungen für den sicheren Anlagenbetrieb betreffen alle Messgeräte:

- Zuverlässige physikalische Messprinzipien

- Robuste Technik

- Einfache Bedienbarkeit der Feldgeräte

Am Ofen, dem Herz des Herstellungsprozesses werden für die Steuerung Temperatur-, Drucksensoren, sowie Durchfluss- und Füllstandmessgeräte benötigt. Da im Ofen Energie zum Austreiben des natürlichen Kohlendioxids zugeführt wird, sind Temperaturmessungen zum Überwachen des Prozesses in den einzelnen Zonen von entscheidender Bedeutung. Im Kalkwerk Istein in Südbaden werden die verschiedenen Ofentemperaturen am neuen Ofen mit Thermometer von Endress+Hauser des Typs Omnigrad S erfasst. Die Messungen sind an den wichtigen Stellen des Ofens installiert, wie z. B. am Überströmkanal und in unterschiedlichen Ebenen des Doppelschachtofens.

Grenzen der Belastbarkeit

Bei diesen Anwendungen liegen die Betriebstemperaturen teilweise deutlich über 800 °C. Zur reinen Belastung durch die Hitze kommen meist noch Abrasion und aggressive Gase. Bei diesen äußeren Bedingungen werden die Materialien der Schutzrohre und Thermoelemente an die Grenzen der Belastbarkeit gebracht.

Die Werkstoffforschung hat in den letzten Jahren viele neue Materialien hervorgebracht – sowohl metallische Legierungen als auch keramische Substanzen. Die Ergebnisse der Forschungsarbeiten hat Endress+Hauser in die Hochtemperaturlinie TAF einfließen lassen. Die breite Palette von Thermometern der Reihe Omnigrad ermöglicht die optimale Temperaturmessung für jede Anwendung. Im neuen Doppelschachtofen in Istein werden z. B. die Typen Omnigrad TAF16 und TC65 eingesetzt.

Die pneumatische Dosierung des festen Brennstoffes muss ebenso überwacht werden, um den Brennprozess und die Qualität des Kalkes sicherzustellen. Damit die Werte unter allen Betriebsbedingungen vergleichbar sind, ist eine Messung des Gas-Volumenstromes der Pneumatik in Normvolumina notwendig. Die Messtrecke besteht hier aus einem Durchflussmessgerät nach dem Vortex Prinzip, einem Drucksensor und einem Temperatursensor. Diese zusätzlichen Informationen aus den aktuellen Druck- und Temperaturzustand ermöglichen eine Umrechnung in den normierten Volumenstrom der Förderdruckluft in Nm³/h.

Bestens bewährt hat sich in diesen Umgebungsbedingungen die keramische Messzelle des Drucksensors, die zudem eine bis zu 40fache Überlastfestigkeit besitzt. Mit der Messmembran aus Keramik sind die Drucktransmitter Cerabar S und Cerabar M auch für Medien mit hohem abrasiven Feststoffanteil geeignet. Hier im Kalkwerk wurde der Cerabar S PMC71 in die Druckleitung eingebaut, um langzeitstabile Druckdaten unter diesen fordernden Bedingungen zu erhalten.

Anpassung an die Prozessumgebung

Das Bedienkonzept mit der 3-Tasten-Bedienung ist gleich dem des Durchflussmessgeräts nach dem Vortex Prinzip; es ermöglicht eine einfache und zuverlässige Inbetriebnahme. Komfortabel lassen sich alle Einstellungen und Abfragen von außen und damit ohne Eingriff ins Messgerät realisieren. Über den Datenspeicher HistoROM/M-DAT lässt sich zudem die Gerätekonfiguration zuverlässig durch einfaches Umstecken des Moduls auf andere Messgeräte schnell und sicher duplizieren. Da sich das Gehäuse, unabhängig vom Prozessanschluss um 380° drehen lässt, passt sich der Drucktransmitter jeder Prozessumgebung an.

Das daneben eingebaute Durchflussmessgerät aus der Prowirl Familie nach dem Vortex-Prinzip gewährleistet bei hoher Druck- und Temperaturbelastbarkeit, einen langzeitstabilen Dauerbetrieb bei gleichbleibender Messgenauigkeit des Volumenstroms. Im Gegensatz zu herkömmlichen piezobasierten Wirbelsensoren gewährleistet der ausbalancierte DSC-Sensor (Differential Switched Capacitance; kapazitiver Messaufnehmer) eine hohe Vibrationsunempfindlichkeit, wichtig für pneumatischen Förderungen mit teilweise wechselnden Beladungen, sich ändernden Produkteigenschaften und damit verbundenen Druckschwankungen.

Ähnlich wie eine Fahne wird das in die Rohrleitung hineinragende Sensorpaddel durch die am Staukörper entstehenden Wirbel ausgelenkt. Dadurch ändert sich der Abstand der Mittelelektrode zu den Außenelektroden. Die Auswerteelektronik zählt die Anzahl der Kapazitätsänderungen. Dieses Verfahren ist zuverlässig und genau. Der maximale Messfehler beträgt ±1 % des momentanen Wertes bei Gasen. Zudem hat Feuchtigkeit oder Schmutz an der Vorderseite des Staukörpers einen eher vernachlässigbaren Einfluss auf die Messung.

Zusammen mit der Temperaturmessung Omnigrad S in der Rohrleitung lässt sich somit jederzeit das Normvolumen errechnen. Die Widerstandsthermometer Omnigrad ist für anspruchsvolle und sicherheitsrelevante Messungen besten geeignet. Dieses Messgerät findet seinen Einsatz in ex-gefährdeten Bereichen, wie hier beispielhaft in der Kohlestaubdosierung zum Ofen. Der Klemmverschluss ermöglicht einen schnellen Einbau bzw. möglichen Wechsel.

Vereinheitlichung der Gerätebedienung

In der Schüttgut verarbeitenden Industrie, und nicht nur allein in dieser, sind vom Betreiber neben der Produktionsüberwachung immer mehr Aufgaben zu bewerkstelligen. Das Personal für die Elektrotechnik ist für die reibungslose Automation der Anlage zuständig und hat sich im Detail um die Stromversorgung, die verschiedenen Frequenzumrichter der Antriebsstationen, die Sensoren, bis hin zu der werksinternen Kommunikationstechnik zu kümmern.

Einfache Bedienbarkeit gewinnt aus diesem Grunde immer mehr an Entscheidungsgewicht bei der Produktauswahl. Eine intuitive, einheitliche Bedienung, schafft Sicherheit im Tun und reduziert den Aufwand. Dies setzt Endress+Hauser durch die Vereinheitlichung der Gerätebedienung über Produktfamilien bzw. Messwerte hinweg um. Die neuen Zweileitergeräte aus den Arbeitsgebieten Füllstand und Durchfluss zeichnen sich aus durch Einheitlichkeit in folgenden Punkten: Vor-Ort-Bedienelemente, Schnittstelle zur Parametrierung über Common Data Interface (CDI), Parametriersoftware FieldCare nach DTM-Standard, Bedienmenü mit drei Benutzergruppen: Anlagenfahrer, Wartungspersonal und Experten/Service. Es reduziert die Komplexität für den Anwender und vereinfacht den Arbeitsalltag.

Entscheidend für dauerhaft zuverlässige Datenerfassung aber ist neben der besten Wahl des Messprinzips und der optimal abgestimmten Technik deren korrekte Installation. Die schnelle und unkomplizierte Inbetriebnahme durch ein Quick-Setup am Messgerät senkt Zeit und Kosten für den Betreiber.

Komplett-Lieferant mit vollständigem Leistungsspektrum

Als Komplett-Lieferant kann Endress+Hauser das vollständige Leistungsspektrum für die Schüttgut verarbeitende Industrie anbieten: von der vollumfänglichen Feldinstrumentierung über Dienstleistungen bis hin zu Automatisierungslösungen und attraktivem Life Cycle Management. Alle Geräte, Komponenten und Systeme sind dabei aufeinander abgestimmt und arbeiten zusammen.