Partikelfreisetzung aus Reinraumtüchern

22.02.2014 -

Zu den Techniken des Reinen Arbeitens gehören neben anderen Reinraum-Verbrauchsmaterialien auch spezielle Reinigungstücher. Wir bezeichnen sie hier als Reinraumtücher. Damit lassen sich Partikel bis hinunter zu einem Durchmesser von etwa 2 μm genau wie pastose und flüssige Verunreinigungen von glatten Oberflächen relativ gut entfernen. Es ist beim wischenden Reinigen jedoch wie oftmals in der Physik: In den extremen Grenzbereichen der Erscheinungen gelten andere Gesetzmäßigkeiten als im Bereich des Normalen. Während sich die bekannten Verunreiniger im makroskopischen Bereich von den Oberflächen gut entfernen lassen, wird dies ungleich schwieriger, wenn die zu entfernenden Massen in ultramikroskopischen Größenordnungen vorliegen. Zur Erweiterung des Kenntnisstands in diesem Applikationssegment bedarf es besserer Simulations- und Messmethoden wenn das wischende Reinigen mit den Anforderungen moderner Technologien Schritt halten will.

Was ist ein Reinraumtuch?

Der Begriff „Reinraumtuch" ist bisher nicht gesetzlich geschützt. Im Prinzip darf jeder Tücherhersteller, Importeur und Händler jedes beliebige Tuch ungestraft „Reinraumtuch" nennen. Auch diese Tatsache hat dazu geführt, dass der Anbietermarkt für „Reinraumtücher" mit den Jahren unübersehbar geworden ist. Die Anwender sind vor allem dadurch verunsichert, dass die Unterschiede zwischen Putztuch und Reinraumtuch nirgendwo festgeschrieben sind.

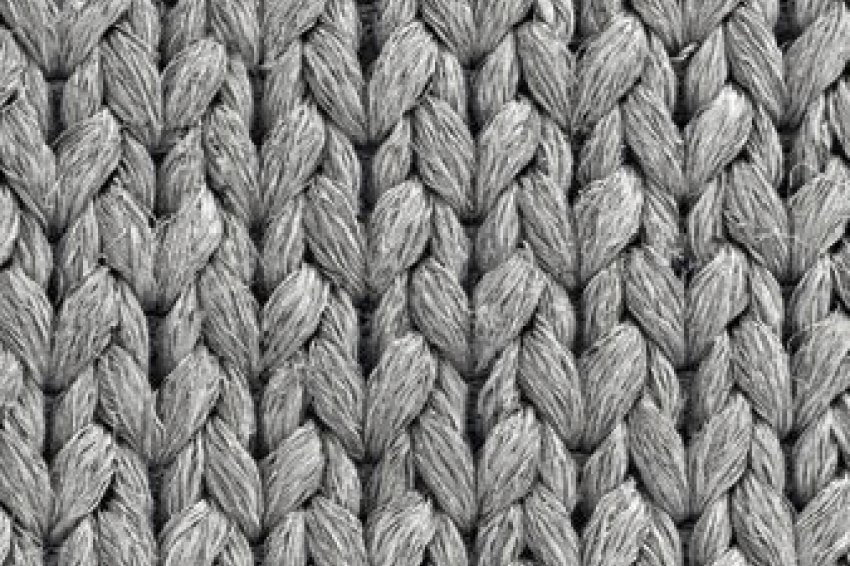

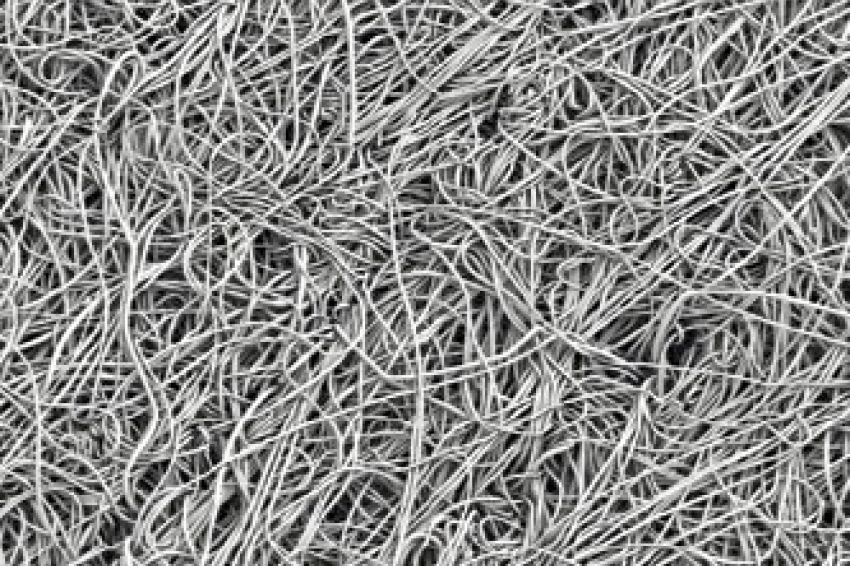

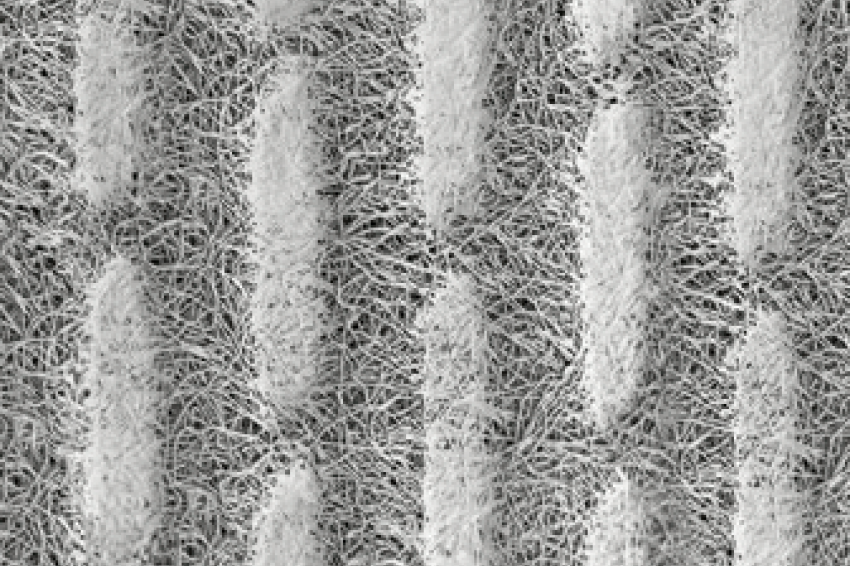

Verunsicherung entsteht zudem dadurch, dass ausländische Tücherfabrikanten und inländische Importeure ihre Reinraumtücher den „ISO-Reinraumklassen" zuordnen, obwohl es solche Reinraumklassen für das Reinraum-Verbrauchsmaterial gar nicht gibt. Die Norm ISO 14644-1 bezieht sich nämlich mit der Dimension Partikel pro m³ Raumluft allein auf die Partikelreinheit der Luft und keineswegs auf das Reinraum- Verbrauchsmaterial. Reinraumtücher müssen so beschaffen sein, dass sich mit ihrer Hilfe von den Objektoberflächen in kürzester Zeit ein Höchstmaß an Verunreinigung abtragen lässt, ohne dass größere Mengen der Tuch-Inhaltsstoffe auf die Oberflächen gelangen. Dies erfordert für die verschiedenen Anwendungen Reinigungstücher unterschiedlicher Konstruktion (siehe Bilder der Tuchoberflächen 2- 5).

Die bestehenden Spezifikationen

Von den amerikanischen und asiatischen Tücher- Herstellern werden betreffend die Prüfung der Partikelfreisetzung von Reinraumtüchern zumeist zwei Spezifikationen empfohlen: Specification IEST CC RP 4.3. Institute for Environmental Sciences and Technology, Rolling Meadows, Illinois, USA: Bei dieser Methode wird der Prüfling in DIWasser getaucht und darin bewegt. Die somit in das DI-Wasser hinein freigesetzten Partikel und Faserfragmente aus dem Prüfling werden gezählt und nach Größen klassifiziert.

„Gelboflex-Test" or Specification ISO 9073-10: 2005-03 Textiles-Test Methods for Nonvovens - Part 10: Lint and other particles generation in the dry state." Der Prüfling (Reinigungstuch) wird bei diesem Prüfverfahren in der Ausgangsposition des Simulators um zwei entfernt voneinander befindliche zylindrische Scheiben herum gelegt und auf ihnen befestigt.

In einem bestimmten Abstand vom Prüfling ist die Sonde eines Zählers für luftgetragene Partikel angebracht. Durch gegenläufig rotative Bewegungen bei einer gleichzeitig ausgeführten Hubbewegung wird der Prüfling auf den Scheiben tordiert (gegeneinander verdreht). Dabei treten aus dem Textilkörper Partikel und Faserfragmente aus, die von der Sonde eines Luftpartikelzählers aufgenommen, gezählt und klassiert werden. Die Anwender von Reinraumtüchern können nach Durchführung der letztgenannten Prüfung (Gelboflex) den so erhaltenen Messergebnissen wenigstens entnehmen, ob das geprüfte Reinraumtuch beim Gebrauch im Trockenzustand mehr oder weniger Luftpartikel in die Atmosphäre hinein abgibt. Aus dem Testergebnis der Prüfung nach der Specification IEST CC RP 4.3. hingegen lässt sich überhaupt keine sinnfällige Information gewinnen.

Der Transfer von Partikeln in ein flüssiges Medium hinein korreliert nämlich mit gar nichts und schon gar nicht mit der Partikelmenge auf der Objektoberfläche nach einem Wischvorgang.

Den Anwender interessiert jedoch in Wahrheit lediglich der Oberflächenzustand und zwar:

- die partikuläre Reinheit der Objektoberfläche nach einer Reinigungsprozedur.

- die verbliebene, insbesondere die ionische Kontamination auf der Objektoberfläche

- der Zeitaufwand bis zum Erreichen des erforderlichen Reinheitszustands.

Vor diesem Hintergrund durfte der Fokus bei der Entwicklung neuer Simulatoren nicht mehr ausschließlich auf das Reinraumtuch gerichtet sein, sondern im Wesentlichen auf die Reinheit der Objektoberfläche. Das soll nun nicht heißen, dass zum Beispiel die Kenntnis des Gesamt-Ionen-Bestands eines Tuchs ab sofort bedeutungslos geworden wäre. Denn naturgemäß können aus einem Tuch nur solche Ionen auf die Oberfläche gelangen, die auch darin enthalten sind. Und wenn die genaue Messung der ionischen Kontamination einer Oberfläche nur mit sehr hohem Kostenaufwand möglich ist, dann kann es nötig sein, sich so lange auf einen Hilfsparameter zu verständigen, bis der Stand der Technik eine kostengünstigere Lösung ermöglicht.

Ein zeitgemäßes Prüfinstrumentarium

Es ist eine Erfahrungs-Tatsache, dass sich selbst die Halbleiter-Technologen mit den Prozeduren des wischenden Reinigens nicht näher beschäftigen mögen, wenn durch das Produkt Reinraumtuch keine Gefährdung der Prozessausbeute entsteht. Dies ist offenbar seit Langem nicht mehr der Fall. Der Erfurter Defektdichte-Ingenieur Rainer Hiller von X-Fab Semiconductor-Foundries hatte bereits im Jahre 1994 auf die Bitte des Autors hin 5000 Wafer nach auffälligen Formfaktoren in Bezug auf textile Strukturen untersucht und war zu dem Ergebnis gekommen, dass die Defekte durch textile Formfaktoren unter 0,3 % der Gesamtdefekte betragen.

Die Erfahrung deckt sich mit den Aussagen von Defektdichte- Ingenieuren aus der Infineon-Gruppe. Es hat sich zudem mit den Jahren eine Änderung bei den Defektursachen in der Halbleitertechnologie vollzogen: Die Partikeldefekte sind weniger gewichtig, molekulare und ionische Kontamination nehmen hingegen an Defektrelevanz zu. Wenn wir von Clear & Clean dennoch weiterhin in die Erforschung des Partikelgeschehens beim wischenden Reinigen investieren, dann aus purer Forscherfreude und auch um herauszufinden, ob bestimmte, neue Wischmittelkonstruktionen Anwendungs-Vorteile zeigen. Zudem haben Partikelablagerungen in der Foto- und Reproduktions-, sowie in der Medizintechnik eine eher zunehmende Bedeutung. Clear & Clean hat der Öffentlichkeit in den vergangenen 35 Jahren ein Prüf-Instrumentarium für Reinraumtücher vorgestellt, das speziell auf deren wesentliche Gebrauchsmerkmale abgestellt ist.

Simulationsgeräte-Entwicklungen des Autors nach 1990

Partikel- und Faserabrieb

Mit dem „Labuda Linearwischsimulator Mk II" lässt sich die dynamische Flüssigkeitsaufnahme beim linearen Wischvorgang simulieren und auch der Flüssigkeitsrückstand auf der Oberfläche bestimmen.

Dynamische Flüssigkeitsaufnahme

Mit dem „Labuda Linearwischsimulator Mk II" lässt sich die dynamische Flüssigkeitsaufnahme beim linearen Wischvorgang simulieren und auch der Flüssigkeitsrückstand auf der Oberfläche bestimmen.

Spezifische Reinigungseffizienz und -zeit

Mit dem „Labuda Rotationswischsimulator Mk III" ist es mit Hilfe der Laser-Fluoreszenz möglich, für jedes Reinigungstuch sowohl die spezifische Reinigungszeit als auch die Reinigungseffizienz zu messen (Abb.7).

Partikelfreisetzung im trockenzustand

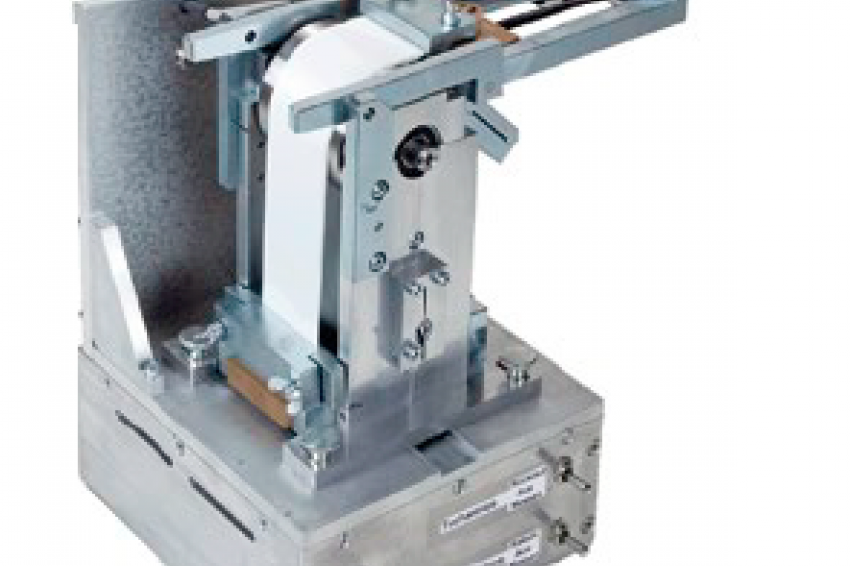

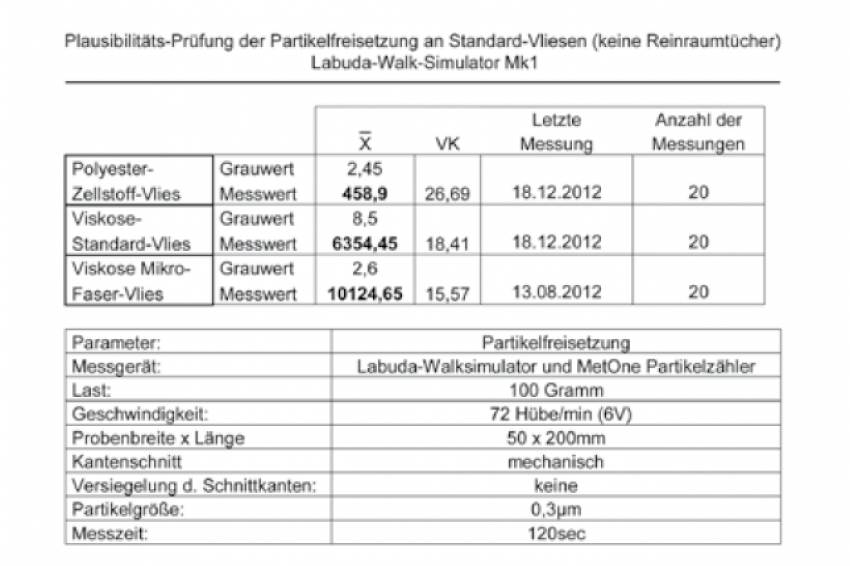

Mit dem "Labuda Walksimulator Mk1" kann die Partikelfreisetzung von Reinraumtüchern im Trockenzustand beim Gebrauch simuliert und mit Hilfe eines Luftpartikelzählers erfasst werden (Abb.8)

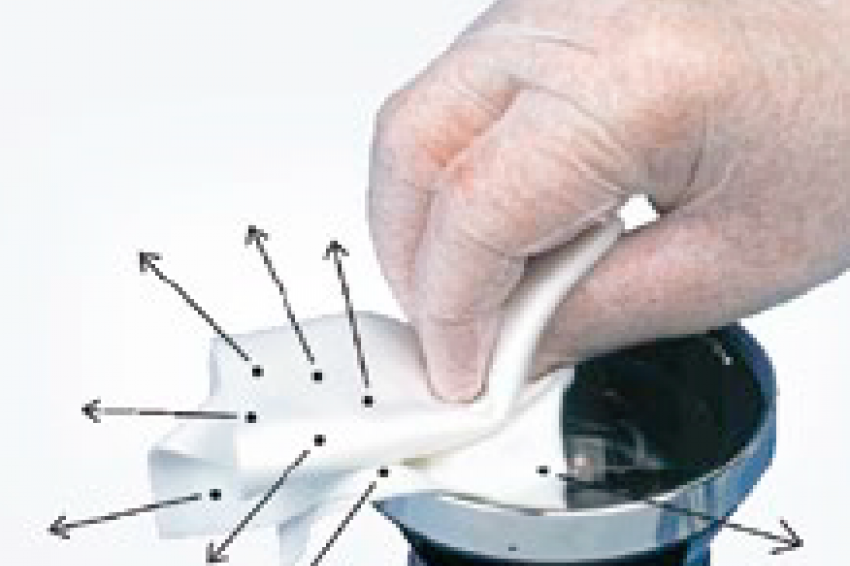

Partikelbelag auf Oberflächen Mit dem „Part-Lift" - Kollektor zur Aufnahme von Partikeln nach Labuda (Pat.) ist es möglich, nach einer wischenden Reinigung Partikel und andere Materialteilchen von Oberflächen zu entfernen und sie einer Analyse zuzuführen.

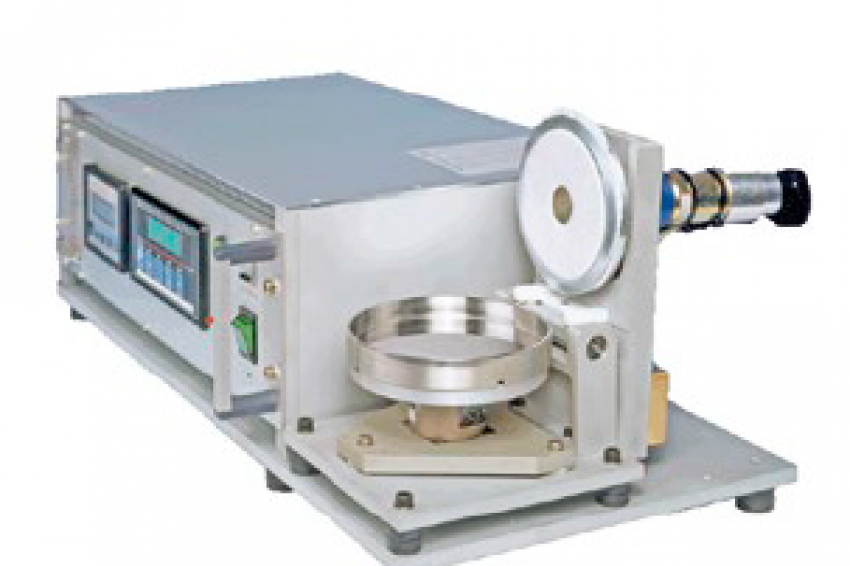

Der neue Labuda Walksimulator - Mk1

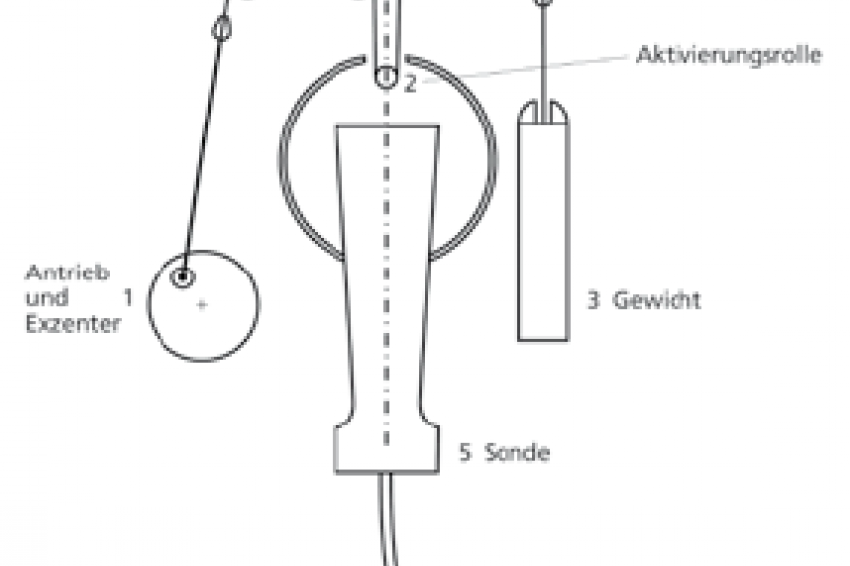

Mit dem „Labuda-Walksimulator Mk1" (Abb.8) ist es möglich, die spezifische Partikelfreisetzung beim Gebrauch von Reinraum-Tüchern in der trockenen Handhabungsphase zu simulieren. Dazu wird ein Tuchabschnitt der Abmessungen von 220 x 80 mm unter definierter Zugbelastung um eine rotierend gelagerte Welle geschlungen und mehrfach hin- und her bewegt. Die rotierend gelagerte Welle ist oberhalb der isokinetischen Sonde eines Luftpartikelzählers angeordnet. Die bei diesem Walkvorgang freigesetzten Partikel werden so einem Luft-Partikelzähler zugeführt, gezählt, datentechnisch erfasst und nach Feret- Durchmesser klassiert. Das Gerät bietet sich also als Alternative zum „Gelboflex-Tester" an. Die Fortschreibung des Standes der Technik basiert bei diesem Gerät auf der Erkenntnis, dass aus einem textilen Gebilde, das eine rotierende Welle umschlingt, Partikel in die Umgebung hinein freigesetzt werden.

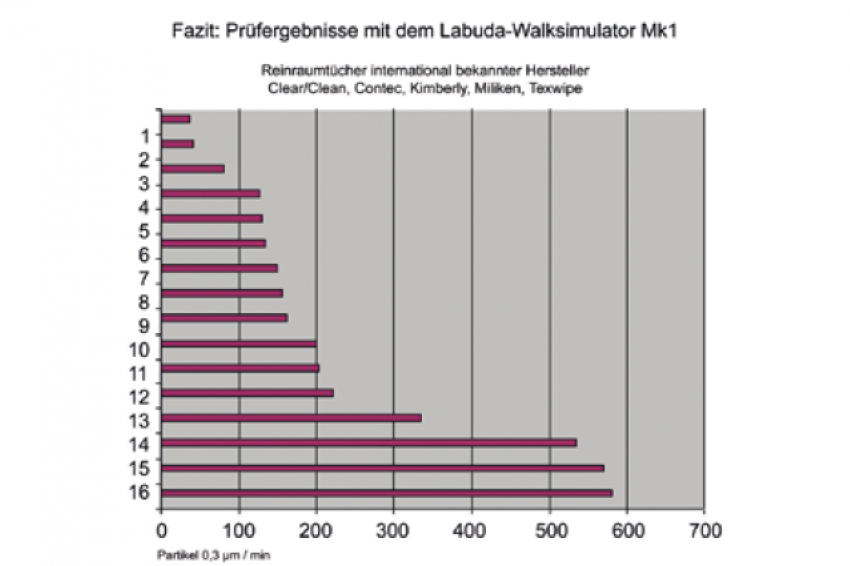

Dieser Vorgang soll den mechanischen Vorgang des Knüllens und Faltens simulieren, ohne dass es dabei zu unkontrollierten Abstandsänderungen des Prüflings relativ zur Partikelsonde kommt. Mit der vorgestellten Prüftechnik ist es möglich Reinraumtücher nach dem Parameter „spezifische Luftpartikel-Freisetzung im Trockenzustand" zu klassieren. Es lassen sich zwischen den so erhaltenen Messdaten, bezogen auf die verschiedenen Tücherkonstruktionen und Fabrikate, plausibel erscheinende Unterschiede ausmachen [siehe Diagramm, Abb. 11]. Das spricht zunächst einmal für die zufrieden stellende Simulationsund Messtechnik. Dabei überrascht die Deutlichkeit der Variationsbreite.

Die Vor- und Nachteile des Labuda Walksimulators Mk1 im Vergleich zum Gelboflex-Simulator sind:

+ fester Sonde-Tuch-Abstand = höhere Mess-Sicherheit

+ geringere Anzahl handhabungsbedingter Fehlmessungen durch Partikel- und Faserabscherungen an scharfen Kanten der Befestigungselemente

- Tücher müssen zugeschnitten werden

- geringer Bekanntheitsgrad der Methode

Äquivalenz von Applikations- und Simulationsarbeit

Viele Prüfgeräte für die Beurteilung der Partikelfreisetzung vom Reinraum-Verbrauchsmaterial bestehen aus einer Kombination von Simulations- und Messmodul. (Gelboflex ASTM F 392, IEST RP-CC004.3, ASTM F51M, Helmke Drum etc.) Dabei wird im Ersteren ein mechanischer Vorgang praxisnah simuliert, der im Messmodul in einen Messwert umgewandelt wird. Als Beispiel wählen wir hier das zweimalige Falten eines trockenen Reinigungstuchs nach der Packungsentnahme und die daraus resultierende Luftpartikel-Freisetzung aus dem Tuch heraus.

Bei dem Vorgang des 2-maligen Tuchfaltens wird mechanische Arbeit W = F · s verrichtet, die vom Reinigungstuch ausgehend eine Freisetzung von n Partikeln in die Umgebung bewirkt. Bei höchster Simulationstreue des Systems wird im Simulator genau die gleiche mechanische Arbeit aufgewendet wie sie in der Praxis gemessen wurde, so dass auch die gleiche Partikelmenge freigesetzt wird. Dieses Simulationstreue-Gebot ist bei vielen Simulator-Entwicklungen - leider auch denen des Autors - nicht immer befolgt worden.

Wenn die praxisnah geleistete Arbeit nicht ausreichende Partikelmengen erbrachte, dann wurde die Komponente „Arbeit" im Simulator- Modul so lange erhöht, bis es schließlich doch zur Freisetzung nennenswerter Partikelmengen kam. Damit wurden jedoch unbewusst auch die Prüfergebnisse moduliert. Wenn sich irgendwo keine Partikel messen lassen kann das ja auch heissen, das da eben keine Partikel sind. Vor dem Hintergrund dieser Erkenntnis wird es notwendig sein, die Grundlagen auch der bekannten Prüfmethoden für das Reinraum- Verbrauchsmaterial zu überdenken. Das ist auch ein Wink an die diversen Richtlinien-Ausschüsse: Erst einmal die Prüfmethoden in Ordnung zu bringen und dann die Richtlinien zu formulieren und nicht umgekehrt.

Literaturverzeichnis auf Anfrage beim Autor. REM-Abbildungen © Yuko Labuda.

Kontakt

Win Labuda

Clear & Clean - Werk für Reintechnik GmbH, Lübeck

Tel.: +49 451 38950 0

info@clearclean.de