Siemens: Prozessanalyse modular aufgebaut

Gasanalyse und Zertifizierung in Abtankanlagen

Atmosphärische Gase wie Sauerstoff, Stickstoff und Argon erfüllen in vielen Industriezweigen wichtige Aufgaben. Höchste Qualität auf Basis gesetzlich vorgeschriebener Normen ist bei Herstellung und Vertrieb dieser Gase oberstes Gebot.

Industriegase, vor allem Stickstoff und Sauerstoff, sind in fast allen Branchen unverzichtbar. Viele Anwendungen verlangen nach definierter Produktreinheit. Gerade im Hinblick auf einen Einsatz der Gase in so hoch sensiblen Bereichen wie der Medizin-, Pharma- und Lebensmittelindustrie wird daher ein akribisches Qualitätsmanagement bei der Herstellung und Auslieferung zur Grundanforderung.

Dafür sorgen schon die jeweils zugrunde liegenden Gesetze, Richtlinien und Verordnungen. Kontinuierliche Analysen und deren Dokumentation machen hohe Produktqualität lückenlos nachvollziehbar, von der Produktion in den Luftzerlegungsanlagen (LZA) bis zu Abfüllung und Vertrieb.

Qualitätssicherung bei Produktion und Abfüllung

Damit die Endprodukte den Vorgaben entsprechen und die Prozesse bei der Luftzerlegung optimal ablaufen, setzen Anlagenbetreiber auf eine kontinuierliche Prozessgasanalyse. Doch abgesehen von der Prozessanalytik im eigentlichen Herstellungsprozess spielt für Gashersteller auch die garantierte Aufrechterhaltung der Produktqualität bei Abfüllung und Auslieferung eine entscheidende Rolle. Neben der Abgabe in Gasflaschen ist der Transport in Tankfahrzeugen die häufigste Vertriebsform für Industriegase.

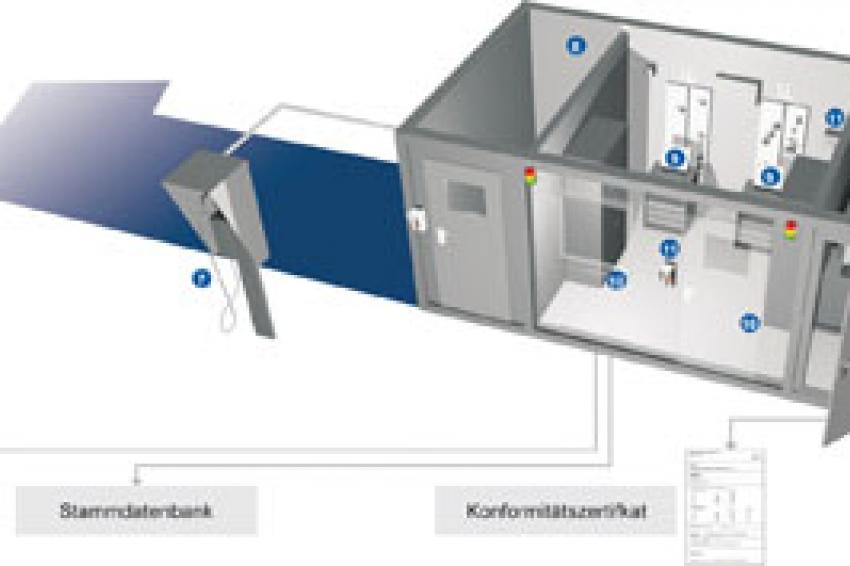

Üblicherweise werden den Tankfahrzeugen nach dem Passieren der sogenannten Abtankstationen beim Verlassen des LZA-Geländes Prüfzeugnisse zur Dokumentation und Zertifizierung der gelieferten Produktqualität ausgestellt. Für diesen Einsatzbereich hat Dausch Technologies aus Landau / Pfalz in Zusammenarbeit mit Siemens ein modular aufgebautes Gesamtsystem für die Online-Analyse und Zertifizierung von Gasen entwickelt. Es basiert auf dem Siemens-Produktportfolio für kontinuierliche Analysentechnik zur Messung und Überwachung der Reinheit und der Zusammensetzung von Gasen.

Auf Spurensuche

Nach dem Befüllen der Tankfahrzeuge an den Abtankstationen erfolgt die Entnahme einer Probe zur Kontrolle der Ladung direkt aus dem Tankwagen. Das angeschlossene Analysensystem stellt mit einer Kombination verschiedener Gasanalysatoren sicher, dass bei Stickstoff-, Argon- und Sauerstoffladungen Verunreinigungen im ppm-Bereich sicher erkannt werden.

Der Oxymat 6 ist für die Reinheitsbestimmung von Sauerstofflieferungen verantwortlich. Das Gerät nutzt die paramagnetische Eigenschaft von Sauerstoff und misst nach dem paramagnetischen Wechseldruckverfahren. Das gewährleistet eine absolute Linearität und erlaubt eine exakte Sauerstoffbestimmung im Bereich von 99,5 bis 100 Prozent.

Sauerstoffspuren, die bei Stickstoffabfüllungen als Gasverunreinigungen auftreten können, lassen sich mithilfe des Oxymat 64 im Spurenbereich nachweisen. Das Messverfahren beruht hier auf elektrochemischen Vorgängen an der eingesetzten Zirkoniumdioxid(ZrO2)-Membran der Messzelle. Dank der vier frei parametrierbaren und von 0 bis 10 ppm einstellbaren Messbereiche eignet sich der Oxymat 64 optimal zur Qualitätskontrolle von Stickstoff bis in die höchsten Reinstgasklassen.

Damit die abgefüllten Gase den Qualitätsansprüchen der Kunden entsprechen, muss ebenfalls sichergestellt werden, dass sie keine Kohlenoxide enthalten. Hier kommt der Ultramat 6 zum Einsatz, der bis zu vier infrarotaktive Komponenten gleichzeitig kontinuierlich detektiert. Das Gerät arbeitet nach dem Infrarot-Gegentakt-Wechsellichtprinzip mit Zweischichtdetektor und optischem Koppler.

Dieses Prinzip macht sich die molekülspezifische Absorption von Banden der Infrarotstrahlung im Wellenlängenbereich zwischen 2 und 9 µm zunutze. So können selbst geringste Spuren von Kohlenmonoxid, Kohlendioxid, Methan und anderen Kohlenwasserstoffen nachgewiesen werden.

Damit die Abwesenheit von Kohlenwasserstoffen bescheinigt werden kann, wird der Fidamat 6 eingesetzt. Er eignet sich mit einem Flammenionisationsdetektor zur kontinuierlichen Messung von Gesamtkohlenwasserstoffen. Die Messung erfolgt dabei nicht komponentenspezifisch wie bei den anderen Analysatoren, sondern stoffklassenspezifisch. Auch hier liegt der kleinste Messbereich zwischen 0 und 10 ppm.

Stickstoff-Spuren in Argon werden mittels Ionisierung des Messgases durch ein Hochfrequenzplasma sehr empfindlich detektiert.

Auch die Messung der Feuchte-Spuren ist ein wichtiges Detail bei der Zertifizierung von Luftgasen. Hierfür wird ein kapazitiver Feuchtesensor eingesetzt.

Komplettes System - perfekt integrierbar

Die Kombination dieser spezialisierten Gasanalysatoren und ihrer exakten Messergebnisse schafft eine aussagefähige Grundlage zur Qualitätsbeurteilung. Das Analysensystem Airmaster 300 lässt sich nach Kundenwunsch modular zusammensetzen.

Die Lösung zur Online-Prozessüberwachung kann als Stand-alone-System mit eigenem flexiblem Zertifizierungsmodul oder als Slave-System in alle übergeordneten Abtank-IT-Konzepte integriert werden. Das von Dausch Technologies und Siemens entwickelte System ist in Containerbauweise oder als Schrankversion, zum Beispiel für den Einsatz in Analysenräumen, lieferbar. Module wie die Bereitstellung der benötigen Informationstechnologie, die Probenaufbereitung, die Zertifikat-Ausstellung oder die Systemintegration verleihen dem Airmaster 300 maximale Flexibilität. Das gilt auch für die Grundlagen der auszustellenden Zertifikate.

Neben Abnahmeprüfzeugnissen nach DIN EN 10204 können Zertifikate nach Vorgaben des Industriegaseverbandes (IGV) oder der European Industrial Gases Association (EIGA) ausgestellt werden. Dies entspricht der Forderung vieler Kunden aus dem medizinischen oder dem Nahrungs- und Genussmittelsektor nach Dokumentation und Zertifizierung der gelieferten Produktqualität.

Damit ist die Komplettlösung von Siemens Process Analytics und Dausch Technologies optimal auf die Anforderungen von Abtankanlagen abgestimmt und gewährleistet mit hoch präziser Analysentechnik die zertifizierte Reinheit der Tankfüllungen und damit für Hersteller wie Abnehmer eine maximale Qualitätssicherung.

Lebensmittelgase

Die Anwendungsgebiete für Gase und Gasgemische in der Lebensmittelindustrie sind vielfältig: Als Zusatzstoffe werden Sauerstoff und Stickstoff für das Verpacken unter Schutzatmosphäre verwendet, in flüssiger Form dient Stickstoff als Verarbeitungshilfsstoff zum Schockfrosten. Bei der aseptischen Abfüllung von Getränken in PET-Flaschen wird Stickstoff in großen Mengen eingesetzt. Diverse europaweit geltende Verordnungen und Gesetze legen Spezifikationen, Einsatzgebiete und Reinheitskriterien für Lebensmittelgase fest. Da sie oft in direkte Berührung mit Lebensmitteln kommen, müssen die Gase wie die Lebensmittel selbst behandelt werden. Damit wird nicht nur die Einhaltung von Reinheitsanforderungen und Kennzeichnungen zur Pflicht, sondern auch die Rückverfolgbarkeit des Gases in sämtlichen Produktions-, Verarbeitungs- und Vertriebsstufen. Um die Unversehrtheit des jeweiligen Produkts auf allen Stufen der Versorgungskette nachvollziehbar aufrechtzuerhalten, beginnt die Qualitätskontrolle bereits bei Herstellung und Vertrieb der Gase.

Kontakt

Siemens AG Industry Automation Division

Gleiwitzerstr. 555

90475 Nürnberg

Deutschland

+49 911 895-0

+49 911 895-154013