OR Soft Add-On für SAP ERP: Kundenorientierte Produktionsplanung Lebensmittel-Zulieferer

Transparenz, Aktualität und Flexibilität

Mit Hilfe eines Add-On zum SAP ERP gelingt es, die vielfältigen Randbedingungen der Produktionsplanung bei Lebensmittelzulieferer Döhler in einem APS abzubilden. Durch die erzielte Transparenz, Aktualität und Flexibilität im Planungsprozess ist Döhler in der Lage, weitgehende Verbesserungen bei der Kundenorientierung zu erreichen.

In dem sehr konsumentennahen Lebensmittel-Zuliefer-Geschäft sind die Anforderungen an die Reaktionsfähigkeit sehr hoch. Dazu kommt, dass eine immer breitere Produktpalette in immer kleineren Mengen immer kurzfristiger hergestellt und versandt werden muss. Diesen Herausforderungen stellt sich auch Döhler in Darmstadt, ein namhafter Zulieferer für die Getränkeindustrie.

Die Produktionsplanung wurde in dem Unternehmen bisher mit MS-Excel durchgeführt, stieß jedoch zunehmend an seine Grenzen: Das SAP ERP ist das zentrale System zur unternehmensweiten Datenverarbeitung, der Austausch von aktuellen Informationen zwischen dem Excel und diesem System war ein wesentlicher Engpass. Zudem konnte bedingt durch die hohe Zahl an Zuschlagstoffen (Aromen, Essenzen etc.) eine vollständige Verfügbarkeitsprüfung erst kurz vor der Produktion durchgeführt werden und nicht bereits während der Planung. Daneben wurden Kapazitätsreserven durch die fehlende Optimierung der Produktionsreihenfolgen (Minimierung von Rüstzeiten) verschenkt.

Problembeschreibung

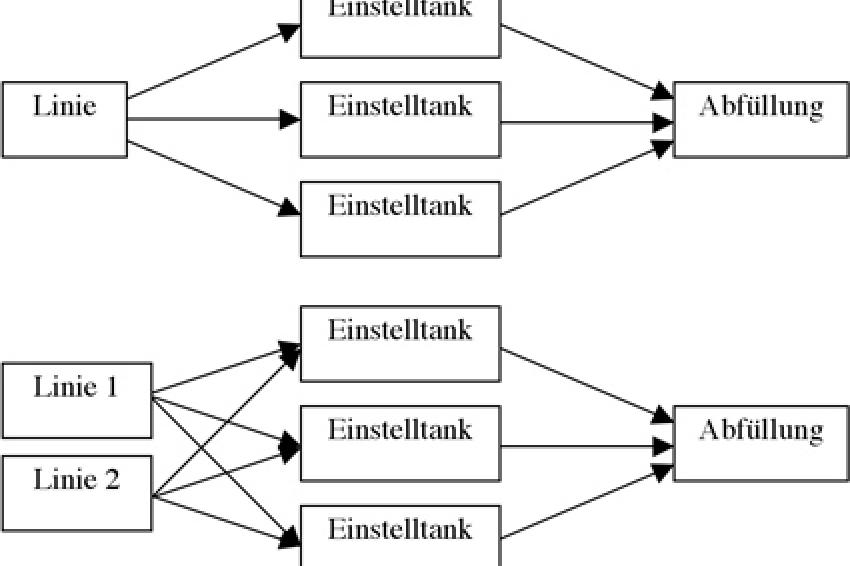

Die Produktion der Fertigprodukte gliedert sich in Bulk- und in Abfüll-Prozesse. Zentrales Bindeglied zwischen beiden Komponenten sind Einstelltanks, in die das Bulk eingefüllt wird und aus denen dieses Bulk anschließend in verschiedene Gebinde abgefüllt wird. Jeder Produktionslinie stehen mehrere Tanks zur Verfügung. Zum Teil nutzen aber auch mehrere Linien einen Pool aus Tanks gemeinsam.

Die Palette der eingesetzten Materialien umfasst Rohstoffe als auch Zwischenprodukte, die wiederum in anderen Werken kurzfristig produziert und zur Verfügung gestellt werden müssen. Dies erfordert eine Prüfung der Materialverfügbarkeit über mehrere Produktionsstufen und mehrere Werke.

Die erwünschte Reaktionsfähigkeit auf kurzfristige Änderungen der Absatzmengen bedingt einen kurzen Planungshorizont von teilweise weniger als 24 Stunden vor Produktionsstart. Auf der anderen Seite müssen zur Bearbeitung des hohen Auftragsvolumens mehrere Disponenten eingesetzt werden, die synchronisiert in kurzen Zeitabständen verschiedene Stufen der Planung vollziehen. Ein Planungssystem muss daher gewährleisten, dass allen Beteiligten stets der aktuelle Stand der Produktionsplanung vorliegt und Änderungen zügig die anderen Beteiligten erreichen. Darüber hinaus müssen detaillierte Informationen über den Bearbeitungsstand der Aufträge hinterlegbar sein. Kurzum, ein solches System muss kooperatives Planen ermöglichen.

Lösungsansatz

Die OR Soft Manufacturing Workbench ist ein als Endorsed Business Solution zertifiziertes Add-On zu SAP-Lösungen, das insbesondere starke Synergien mit SAP ERP im Bereich Produktionsplanung, Produktionsplanung für die Prozessindustrie, Qualitätsmanagement und Wartung und Instandhaltung nutzt. Darüber hinaus stellt das System industriespezifische Erweiterungen der SAP-Applikationen für die Produktionsfeinplanung zur Verfügung. Für kleinere und mittelständische Unternehmen bieten sich die einfachen und benutzerfreundlichen Funktionalitäten der Plantafel im Rahmen der SAP Best Practices Lösungspakete an.

Das System verwendet ausschließlich die vorhandenen Stamm- und Bewegungsdaten des ERP Systems und lädt diese in ein lokales RAM, modifiziert und schreibt sie bei Bedarf wieder in das SAP ERP zurück. Eine doppelte Datenhaltung wird somit vermieden, jede Planung basiert auf der tatsächlichen Situation und die Ergebnisse der Planung können unkompliziert in reale Daten umgesetzt werden.

Bei der Gestaltung der einzelnen Arbeitsplätze diente die bisherige Organisation der Produktionsplanung als Vorbild. Sie gliedert sich im Wesentlichen in drei Stufen:

Grobplanung: Die vom MRP-Lauf auf Basis von Kundenaufträgen erzeugten Planaufträge werden zu Kampagnen aus Bulkproduktion und Abfüllung(en) zusammengefasst und auf Produktionslinien und Produktionstage verteilt. Hierzu werden die Kampagnen bereits kapazitiv zulässig eingeplant, eine optimale Reihenfolge auf der jeweiligen Linie wird noch nicht beachtet. Für das Handling der Kampagnen stehen umfangreiche Funktionalitäten (Generierung von Kampagnen, zulässiges Einplanen unter Beachtung der Reihenfolgebeziehungen innerhalb der Kampagnen sowie der Tankrestriktionen etc.) zur Verfügung.

Prüfung der Materialverfügbarkeit und Bereitstellung von benötigten Materialien: Die kapazitiv eingeplanten Planaufträge werden auf ihre Materialverfügbarkeit geprüft, Rohstoffe und Zwischenprodukte aus anderen Standorten werden geordert. Ist diese Prüfung abgeschlossen, werden aus den Planaufträgen Prozessaufträge erzeugt.

Feinplanung: Linien- und tageweise wird eine reinigungsoptimierte Reihenfolge der Prozessaufträge gebildet. Die Aufträge werden darüber hinaus so terminiert, dass Stillstände der Engpassressource vermieden werden. Hierfür stehen spezielle Algorithmen bereit, die auf den linienspezifischen Engpass-Ressourcen optimale Reihenfolgen bilden und die Kampagnen danach ausrichten.

Die Planung erfolgt rollierend und mit zunehmender Schärfe zum Produktionszeitpunkt hin. Die endgültige Feinplanung wird erst am Tag vor der Produktion auf Basis der bis zu diesem Zeitpunkt für den jeweiligen Tag eingeplanten Aufträge vorgenommen. Reinigungszeiten werden auf Basis von im SAP gepflegten Übergangsmatrizen dynamisch berechnet und bei der Planung berücksichtigt.

Da sich die planungsrelevanten Reinigungszeiten nur zwischen Aufträgen verschiedener Materialgruppen ergeben, zerfällt die Optimierungsheuristik in eine Sortierung der Aufträge nach Materialgruppen und eine anschließende optimale Anordnung der Materialgruppen. Nach einer Neuordnung der Aufträge bzw. deren Schritte auf der Engpass-Ressource werden die Schritte auf den anderen Ressourcen wieder zugeordnet. Die Berücksichtigung von Alternativ-Ressourcen - insbesondere der automatische Ressourcenwechsel, falls notwendig - ist möglich und wird praktiziert.

Zur Bewertung der Ressourcenauslastung stehen Gantt-Charts und Cockpits zur Verfügung, welche die Situation visuell und quantitativ wiedergeben.

Nutzenpotentiale

Mit Hilfe des Systems gelingt es, die vielfältigen Randbedingungen der Produktion in einem APS abzubilden (Tankmanagement, Zusammenfassung von Bulk- und Abfüllplanung, werksübergreifende Verfügbarkeitsprüfung, Reihenfolgeoptimierung). Sie ermöglicht insbesondere

- Transparenz über alle Produktionsprozesse und -schritte;

- simultane Planung von Material und Kapazität;

- vollständige Materialverfügbarkeitsprüfung bereits während des Planungsprozesses;

- Kampagnenhandling;

- Flexibilität bei Änderungen der Nachfrage und bei Produktionsausfällen;

- Feinplanung.

Durch die erhöhte Transparenz, Aktualität und Flexibilität im Planungsprozess ist Döhler in der Lage, weitgehende Verbesserungen bei der Kundenorientierung zu erreichen. Dies äußert sich namentlich in

- der verkürzten Durchlaufzeit vom Kundenauftrag zur Lieferung;

- geringeren Lieferausfällen aufgrund nicht rechtzeitig zur Verfügung stehender Rohstoffe und Zwischenprodukte bzw. aufgrund von Produktionsengpässen;

- der Reduktion von Maschinenrüstzeiten.