Virtuelle Inbetriebnahme in der Prozessindustrie

BASF erprobt Simulationsmethoden in einem Praxistest

Durch Simulation ist möglich, höhere Qualitätsstandards bei Automatisierungsapplikationen zu erzielen - trotz Herausforderungen wie kurzer Abwicklungszeiten, beschränkter Ressourcen und komplexer Systemfunktionalitäten, denen Ingenieure in ihren Projekten begegnen. Simulation, und damit auch die virtuelle Inbetriebnahme, ist ein Kernelement der Vision des integrierten Engineerings, da eine gesteigerte Effizienz in der Planung und dem Betrieb von Anlagen erreicht werden kann.

Die virtuelle Inbetriebnahme gewinnt in vielen Bereichen der Industrie und auch im Chemieumfeld immer mehr an Bedeutung. In der BASF wurden dazu erste Schritte im Bereich „Virtuelle Inbetriebnahme für Batchanlagen" in einem Prozessleitsystem-Migrationsprojekt durchgeführt. Dabei wurde die Software-Applikation in einer virtuellen Anlage mit einem vereinfachten Prozessmodell getestet. Als Ergebnis konnte ein effektives Engineering und ein früherer Start-up erreicht werden.

Virtuelle Inbetriebnahme und ihre Vorteile

Die Inbetriebnahmephase soll sicherstellen, dass alle Systeme und Komponenten gemäß Betreiberanforderungen konfiguriert, installiert und implementiert sind. In dieser Zeit sind die Automatisierungskomponenten schon in der Anlage bzw. im Feld vorhanden.

Die virtuelle Inbetriebnahme (VIBN) hat das gleiche Ziel wie eine reale Inbetriebnahme mit dem Unterschied, dass die Prüfungen in einer virtuellen Anlage durchgeführt werden. Die Grundidee ist das Testen der Automatisierungsapplikation, die entweder eine neu konfigurierte Software oder eine kleinere Anlagenänderung darstellen kann, in einer virtuellen Umgebung vor Installation in der realen Anlage. Softwarefehler, die in dem traditionellen Factory Acceptance Test (FAT) nicht gefunden wurden, werden hier erkannt und korrigiert und somit wird der Zeitanteil zur Suche und Beseitigung der Fehler in der realen Inbetriebnahme eingespart.

Virtuelle Inbetriebnahme kann entweder als „Hardware-in-the-Loop" oder „Software-in-the-Loop" umgesetzt werden. Hardware-in-the-Loop bedeutet, dass das simulierte Anlagenmodell und die realen prozessnahen Komponenten (PNK) angeschlossen sind. Software-in-the-Loop bedeutet, dass die PNK zusätzlich emuliert wird.

Bei Hardware-in-the-Loop werden die PNK über eine Hardware-Schnittstelle, zum Bespiel der Simba Profibus Schnittstelle von Siemens, an die Simulationsplattform angeschlossen. Das Verhalten der Profibus Slaves wird in dieser Schnittstelle simuliert. Für den Profibus-Master ergibt sich kein Unterschied, ob die Slaves simuliert oder real sind. Im Vergleich zur steuerungsinternen Simulation kann hier auch der Busverkehr simuliert werden, um Last- und Performancetests des Bussystems durchzuführen.

Software-in-the-Loop bietet zusätzliche Vorteile: Einer davon ist die Möglichkeit, die Simulation parallel zum traditionellen FAT durchzuführen, da die PNK nicht für die VIBN erforderlich sind. Das wiederum heißt, dass die Gesamtzeit der FAT-Phase verkürzt wird. Des Weiteren können durch Software-in-the-Loop längere Vorgänge in der Simulation wie Füllen, Vakuumziehen oder Temperieren künstlich beschleunigt werden, um lange Testzeiten zu vermeiden. Zudem können in der Betriebsphase Anlagenänderungen zunächst auf der Simulationsplattform getestet werden, bevor die Applikation auf die PNK geladen wird.

Simulation als Teil der Industrie 4.0 Vision

Die Visionen des Industrie 4.0 Programms können im Wesentlich auf drei unterschiedliche Achsen projeziert werden: Die horizontale Integration über Wertschöpfungsnetzwerke hinweg, die vertikale Integration mit vernetzten Produktionssystemen und die digitale Durchgängigkeit des Engineerings über den gesamten Lifecycle. Im Hinblick auf den dritten Aspekt verwendet man heute üblicherweise unterschiedliche Werkzeuge zur Erfüllung von aufeinander folgenden Aufgaben wie Anlagenplanung, -änderungen oder -erweiterungen. Diese Werkzeuge, zum Beispiel verfahrenstechnische, prozessleittechnische oder betriebsbedingte Werkzeuge, werden nicht zusammengeführt und alle Änderungen müssen in diesen Werkzeugen mit hohem Aufwand gepflegt werden.

Dies hat einen signifikanten Einfluss auf die Engineering- und Instandhaltungszeit. Hier spielt „integriertes Engineering" eine große Rolle und das Thema wird in den nächsten Jahren weiterhin mehr Aufmerksamkeit erhalten.

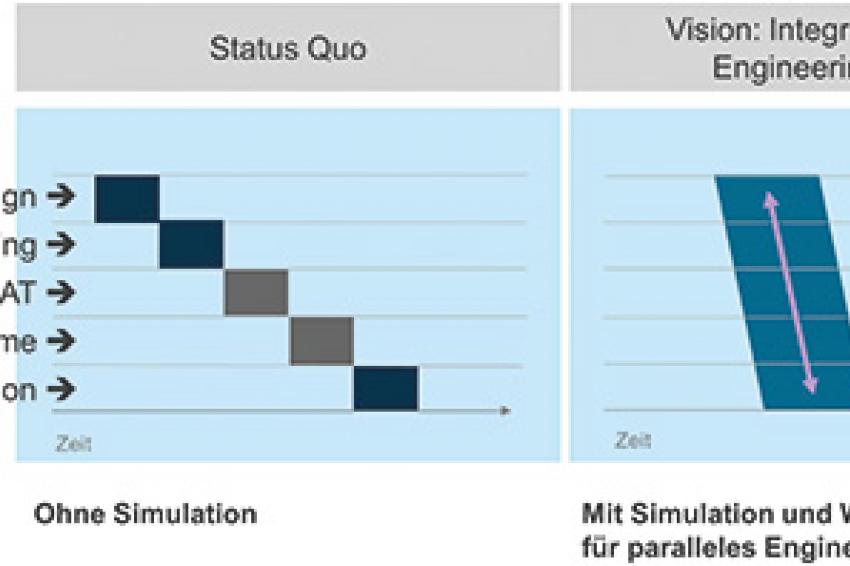

Beim als „Wasserfallmodell" bekannten Engineering-Workflow werden alle Phasen nacheinander ausgeführt und Prüfungen erst bei FAT bzw. IBN durchgeführt, was generell zu einer späten Fehlererkennung führt. Mit integriertem Engineering, Simulation und anderen Werkzeugen kann ein paralleles Engineering über alle Phasen erreicht werden. Ingenieure können in diesem Zielbild schon in den Design- und Engineeringphasen Konzepte und Typicals festlegen, frühzeitig testen, konkretisieren und freigeben lassen.

Pilotierung in einer Batch-Anlage

Bei einem kürzlich durchgeführten Prozessleitsystem-Migrationsprojekt hat die BASF eine virtuelle Inbetriebnahme durchgeführt, um die korrekte Funktionalität der Automatisierungsapplikation sicherzustellen. Die Migration bestand nicht nur aus einem reinen Upgrade, sondern enthielt gleichzeitig durchgeführte Optimierung der Ablaufsteuerungen sowie die Einführung eines Batch-Systems. Dies hat zu einer komplett neuen Planung und Konfiguration der Batch-Applikation geführt. Aufgrund der kurzen Abstellungszeit der Anlage war der Bedarf an intensiven Tests vor der eigentlichen Inbetriebnahme sehr hoch.

Erstellung eines vereinfachten Prozessmodells

Eine „Hardware-in-the-Loop" Architektur wurde mit dem Simit Tool von Siemens aufgebaut. Die simulierten Komponenten enthalten die E/A-Signale, die Feldinstrumentierungen, die Profibus-Kommunikation und ein vereinfachtes Prozessmodell. Bei der Erstellung des Modells wurde eine händische Übernahme der Anlagentopologie mit Hilfe der R&I Fließbilder ins Simulationstool durchgeführt. Wegen der Kompatibilität von Siemens PCS7 mit dem Simulationstool Simit kann bei dem Anlegen der Messstellen eine automatische Konvertierung der E/A-Konfiguration durchgeführt werden. Die virtuelle Inbetriebnahme wurde mit einer Wasserfahrt ohne Reaktionskinetik betrieben, d.h. die Massenströme wurden nicht exakt abgebildet. Der Hauptfokus der Simulation war das Testen der Automatisierungsapplikation, so dass die Wasserfahrt in diesem Fall ausreichend war. Die Erstellung des Wasserfahrt-Modells hat in Hinblick auf die Vorteile, die daraus gewonnen wurden, wenig Aufwand gekostet.

Ergebnisse des Einsatzes der VIBN

Trotz eines zuvor durchgeführten 100%-Tests während des traditionellen FAT wurden zusätzliche Fehler durch die virtuelle Inbetriebnahme entdeckt. Aufgrund der positiven Auswirkungen des Tests wurde der Umfang der virtuellen Inbetriebnahme vor IBN weiter ausgedehnt.

Einige Fehlertypen, die gefunden wurden, sind zum Bespiel falsch verriegelte Schrittketten, falsch konfigurierte Anschaltbaugruppe und falsch definierte Grenzwerte. Bei dem Verriegelungsfehler wurde entdeckt, dass eine Schrittkette nicht weiterlaufen konnte, weil ein Absperrventil falsch verriegelt wurde. Bei der Umsetzung der Schrittketten auf das neue PCS7 wurden Teile verschoben und Zusätze eingebracht, was falsche Synchronisationen zur Folge hatte.

Die positiven Erfahrungen haben gezeigt, dass es in einer Anlage mit einer komplexen Batchapplikation und einem engen Projektzeitplan sehr wertvoll war, in eine virtuelle Inbetriebnahme zu investieren. Die Erwartung konnte trotz der hohen Projektherausforderungen erfüllt werden und das Projekt kann als Vorbild für weitere Projekte verwendet werden.

Zusammenfassung und Ausblick

Der Engineering-Workflow kann durch den Einsatz von Simulationstools verbessert werden. Frühzeitige Fehlererkennung und Korrektur bedeutet weniger Probleme und Aufwand zu einem späteren Zeitpunkt des Workflows, welcher typischerweise eine kritischere Phase des Projekts ist. Denkbar ist auch die Möglichkeit, im laufenden Betrieb Anlagenänderungen und Optimierungen zu testen. Die Auswirkung der Änderung wird früher erkannt und mögliche Schäden an der Anlage verhindert. Letztendlich können die Anlagefahrer auch mittels der Simulationsplattform geschult werden. Störungen und kritische Szenarien können simuliert werden, damit die Anlagenfahrer lernen können, wie diese Szenarien gelöst werden müssen. Bei Migrationsprojekten kann das Anlagenpersonal früher ein Gefühl für das neue System bekommen und es nach dem Anfahren schneller und besser bedienen.