Trend zur Radiografie

Digitale Durchstrahlprüfungen erhöhen die Wirtschaftlichkeit von Prozessanlagen

Mittels digitaler Radiografie können Rohrleitungssysteme und Anlagenkomponenten zuverlässig und zerstörungsfrei geprüft werden. Verlängerte Prüffristen bei gleichem oder verbessertem Sicherheitsniveau erhöhen die Verfügbarkeit und damit auch die Wirtschaftlichkeit der Prozessanlagen. Experten von Tüv Süd Chemie Service unterstützen Betreiber so dabei, die Instandhaltungs- und Stillstandsplanung zu optimieren.

Jeder Tag, den eine Anlage steht, bedeutet gut einige 100.000 € Gewinnausfall oder mehr. Weil Instandhaltungs- und Wartungsarbeiten aber regelmäßig wiederkehrende Stillstände erfordern, gilt es den Zeitbedarf für die Wartungsarbeiten so kurz wie möglich zu halten. Unter Umständen können die Prüffristen darüber hinaus durch besondere Zwischeninspektionen (Ersatzprüfungen) verlängert werden. Eine wesentliche Voraussetzung dafür ist eine genaue Kenntnis des Zustands der Anlagenkomponenten. Belastbare Ergebnisse liefert die digitale Radiografie, die in den vergangenen Jahren verstärkt in der chemischen Industrie eingesetzt wird. Mit diesem Verfahren lassen sich Material-Inhomogenitäten und -schwächungen selbst bei isolierten Rohren, lackierten Schweißnähten oder beschichteten Anlagenkomponenten zerstörungsfrei prüfen. Basierend auf diesen Befunden können Prüf-und Instandhaltungspläne präzisiert und angepasst werden. Das Ziel: mehr Sicherheit und eine höhere Verfügbarkeit der Anlage.

Genaue Befunde, kurze Analysezeiten

Bei der digitalen Radiografie handelt es sich um eine Durchstrahlprüfung, bei der das Schwächungsverhalten der Röntgen- bzw. Gammastrahlung gemessen wird. Gegenüber herkömmlichen Verfahren, bei denen ein analoger Röntgenfilm verwendet wird, kommt hier eine digitale Speicherfolie oder ein Flachdetektor zum Einsatz. Das bringt eine Reihe von Vorteilen. Zum einen sind Auflösung und Dynamik der Aufnahmen höher, zum anderen erleichtern elektronische Bildbearbeitungsverfahren die Interpretation der Ergebnisse, zum Beispiel durch den gezielten Einsatz digitaler Filter oder dem stufenlosen Vergrößern relevanter Bildausschnitte. Zweitaufnahmen können daher in der Regel vermieden werden. Aus diesen Gründen ist ein klarer Trend zur 3D-fähigen und digitalen Radiografie im industriellen Einsatz erkennbar, zumal diese mit genauen Analyseergebnissen Hand in Hand gehen. So lassen sich unterschiedliche Wanddicken bei Rohrleitungen meist leicht auswerten und direkt am Bild vermessen.

Weil die Daten digital vorliegen, können sie zeitnah in die elektronischen Informations- und Dokumentationssysteme des Unternehmens eingespeist werden. Dies ermöglicht einen schnellen und effizienten Informationsfluss innerhalb der Organisation – zum Beispiel zwischen Projektabwicklung, Risikoanalyse und Geschäftsplanung. Gegenüber herkömmlichen Verfahren entfallen die Filmentwicklung und damit auch der Einsatz von Chemikalien und Entwickler. Die Prüfer benötigen keine Dunkelkammer und können das komplette Equipment in einem Fahrzeug transportieren und vor Ort einsetzen. Da im Vergleich zu konventionellen Verfahren die Belichtungszeiten kürzer sind, verringert sich auch die Strahlenbelastung. Hinzu kommt, dass dünnere und leichtere Schutzvorrichtungen den Prüfaufbau erleichtern. Im mobilen Einsatz können potenziell betriebsrelevante Schwachstellen so rechtzeitig und mit hoher Genauigkeit aufgedeckt werden. Das spart zusätzlich Kosten, bei gleichem Sicherheitsniveau. Geprüft werden kann auch bei laufendem Betrieb, also On-Stream vor einem Stillstand. Insbesondere statisch relevante oder dynamisch belastete Anlagenkomponenten kommen dabei in den Blick.

Ein Fall für Experten

Berücksichtigt werden sollte jedoch, dass die neuen technischen Möglichkeiten der digitalen Radiografie sowohl beim Umgang mit den Analysegeräten als auch bei der Beurteilung der Messergebnisse hohe Anforderungen an das technische Personal stellen. Damit es aufgrund der hohen Genauigkeit der Bilddaten zu keinen Fehlinterpretationen kommt, die vermeidbare und eventuell kostenintensive Sanierungsmaßnahmen nach sich ziehen könnten, bedarf es langjähriger Erfahrung. Nur so lässt sich zuverlässig zwischen kritischen Befunden und solchen, die die Integrität des Bauteils nicht beeinflussen, differenzieren. Aus diesem Grund lohnt es sich, schon bei der Planung anstehende Prüfungen entsprechend qualifiziertes Personal einzubinden.

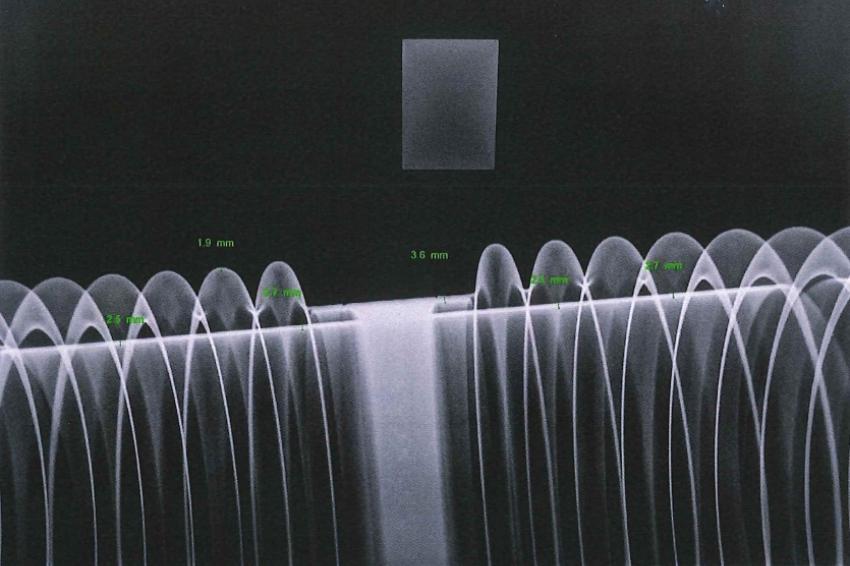

Wanddicken von Kompensatoren bestimmt

Aus der Praxis: Ein deutsches Chemieunternehmen beauftragte Fachleute eines Industriedienstleisters, vier Rohrkompensatoren in einer ihrer Anlagen zu prüfen. Diese hatten einen Außendurchmesser von 15 cm und einen Innendurchmesser von 10 cm. Die Wanddicke der aus einer Chrom-Nickel-Stahllegierung gefertigten Kompensatoren sollte mithilfe digitaler Radiografie ermittelt werden. Anhand der Messergebnisse sind dann belastbare Prognosen möglich, ob bzw. wie lange der Betreiber die Kompensatoren weiter verwenden kann. Als Strahlungsquelle wurde nach DIN EN 1435 ein Iridium 192-Isotop eingesetzt. Weitere Bestandteile des mobilen Prüflabors waren unter anderem die Filmplatten, der Strahler mit Halterung und die Scanner-Einheit. Die Prüfer installierten die Belichtungsplatten um die Kompensatoren herum und stellten ihnen im Abstand von 60 cm die Strahlungsquelle entgegen. Damit wurde der Richtwert für den Film-Fokus-Abstand, der das Drei- bis Fünffache des Referenzdurchmessers beträgt, eingehalten. Die belichtete Filmplatte wurde anschließend gescannt und das Bild in einem für die Weiterverarbeitung geeigneten Dateiformat gespeichert. Für die exakte Vermessung wurde beim Belichten ein Referenzkörper eingesetzt, der auf allen Aufnahmen sichtbar war. Innerhalb von nur 1,5 h konnte der gesamte Prüfvorgang inklusive Aufbau, Messung und Auswertung abgeschlossen werden, wobei auf die Durchstrahlung lediglich 15 min. entfielen. Für die Wanddicken der vier Kompensatoren wurden Werte von 1,8 bis 5,1 mm ermittelt. Dabei waren Wanddicken mit weniger als 2,5 mm genauer zu analysieren.

Die Daten wurden verwendet, um die zulässige Restbetriebsdauer zu ermitteln, wobei zur Auswertung auch weitere Berechnungen und der Vergleich mit vorangegangenen Prüfergebnissen herangezogen wurden. Der Betreiber der Anlage erhielt somit für seine Stillstandplanung eine belastbare Datengrundlage, ohne die Kompensatoren für die Analyse ausbauen zu müssen. Dies ist besonders in der Turnaround-Praxis von Bedeutung. Auf Grundlage der ermittelten Daten ist eine präzisere Stillstandsplanung möglich, weil sie genauere Prognosen der Lebensdauer und damit verlängerte Prüffristen bedeuten kann.