TA Luft und GFK-Flanschverbindungen

Dichtheitsnachweis nach TA Luft für glasfaserverstärkte Kunststoffflanschverbindungen (GFK)

Die Verwaltungsvorschrift TA Luft fordert im Abschnitt 5.2.6.3 die Einhaltung einer max. Leckagerate von 0,01 mg/(s*m) (L0,01). Um diese Anforderungen für glasfaserverstärkte Kunststoffflanschverbindungen (GFK) nachzuweisen, wurde in Kooperation mit dem Hersteller Kurotec und dem Prüflabor Amtec eine entsprechende Untersuchung initiiert. Folgende zwei Nachweismethoden wurden dabei berücksichtigt:

Nachweis mittels typbasiertem Bauteilversuch, Rechnerischer Nachweis gemäß DIN EN 1591-1:2014.

Im Zentrum der Betrachtung standen die Werkstandards der beteiligten Unternehmen, die vornehmlich GFK-Bunde der Form B mit thermoplastischer Auskleidung beinhalten.

Flanschverbindungskomponenten und Annahmen

Zur Berücksichtigung der Firmenstandards wurden 13 verschiedene Flanschsysteme für den Bauteilversuch definiert. Die Flanschkombinationen bestehend aus Bund, Losflansch, Schrauben und Dichtungen wurde so gewählt, dass eine möglichst große Anzahl verschiedener Flanschsysteme im realen Betrieb abgedeckt ist.

- Festigkeitsauslegung: Die Festigkeitsauslegung der kompletten Flanschverbindung ist Teil des TA Luft Nachweises und wurde für den Bauteilversuch über die DIN EN 13121-3 mit einem Sicherheitsfaktor von 6 und einer Grenzdehnung für die Auskleidung bzw. die Chemieschutzschicht von 0,2 % durchgeführt bzw. bemessen. Beim rechnerischen Nachweis erfolgte der Festigkeitsnachweis auf Basis der DIN EN 1591-1.

- Schrauben: Als Schraubenwerkstoff wurde 25CrMo4 gewählt. Für die Unterlegscheiben kamen Scheiben mit einer Härte von 200 HV zum Einsatz. Die Übertragbarkeit der Ergebnisse auf Flanschverbindungen mit Schrauben vergleichbarer Festigkeit, wie beispielsweise Edelstahl A2-70 ist gegeben. Für Schrauben mit geringerer Festigkeit ist eine individuelle Prüfung der Übertragbarkeit erforderlich.

- Losflansche und Bunde: Frühere Untersuchungen haben gezeigt, dass Losflansche aus GFK-Materialien nicht die erforderliche Festigkeit bieten, um die notwendigen Flächenpressungen für eine effektive Abdichtung zu erreichen. Daher wurden für die Versuche metallische Losflansche verwendet.

Die für die Versuchsreihen verwendeten Bunde wurden von der Firma Kurotec bereitgestellt und orientieren sich an den Dimensionen, die im aktuellen Entwurf zur Revision der DIN 16965 vorgesehen sind. Obwohl in der Norm auch Bundgeometrien mit dünneren Blattdicken für Elastomer-Dichtungen beschrieben sind, wurden in den Untersuchungen generell die Bundgeometrien mit erhöhter Blattstärke verwendet.

Da für das Projekt Standardbauteile gemäß Norm verwendet wurden, beziehen sich die geführten TA Luft Nachweise nicht auf einen spezifischen GFK-Lieferanten.

- Auskleidungsmaterial: Bei der Auswahl des Auskleidungsmaterials für die Bunde wurden Werkstoffgruppen gebildet. Beispielsweise können Tests mit einer PE-el Auskleidung auf Basis von PE 80 auf PE 100 übertragen werden.

- Dichtungen: Die Untersuchung berücksichtigte zwei Gruppen von Dichtungen: Elastomere Profildichtungen (EPDM) mit einer Stahleinlage und expandierte PTFE Flachdichtungen (ePTFE). Die Auswahl dieser Dichtungsgruppen basiert auf den Werkstandards der beteiligten Chemieunternehmen und den spezifischen Dichtungskennwerten nach DIN EN 13555. Dies entspricht den gängigen Dichtungstypen, die in der Industrie für Flanschverbindungen in GFK-Rohrsystemen zum Einsatz kommen.

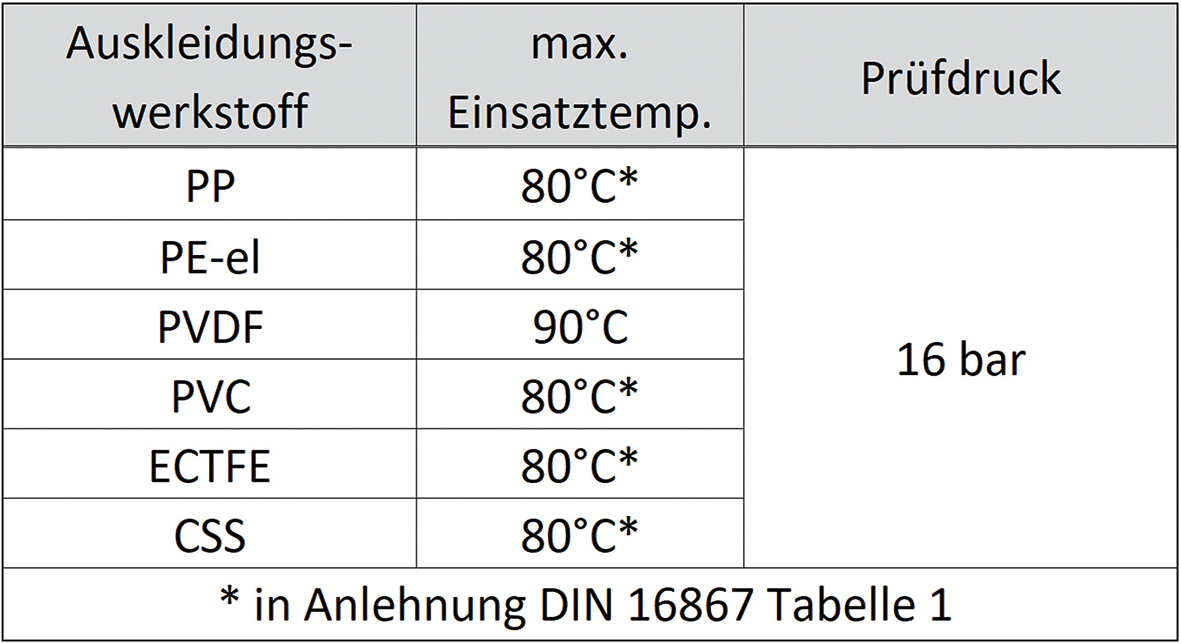

- Prüftemperatur: Die Auswahl der Auslagerungstemperaturen für den Bauteilversuch wurde auf Basis der max. Einsatztem-

- peratur gem. DIN 16867:1982 Tab. 1 gewählt. Für Einsatzbedingungen unter 85 °C wurde das Traglaminat Derakane 411-350, bei Temperaturen über 85 °C das Traglaminat Derakane 470-300 verwendet.

- Prüfdruck: Der für die Versuchsreihe gewählte Prüfdruck von 16 bar basiert auf Tab. unten der DIN 16867:1982.

Nachweis der TA Luft über typbasierte Bauteilversuche

Der ursprünglich geplante Umfang des Projektes war der Dichtheitsnachweis nach den Anforderungen der TA Luft mittels Bauteilversuchen auf Basis der VDI 2290 bzw. des durch den VCI beschriebenen typbasierten Bauteilversuch.

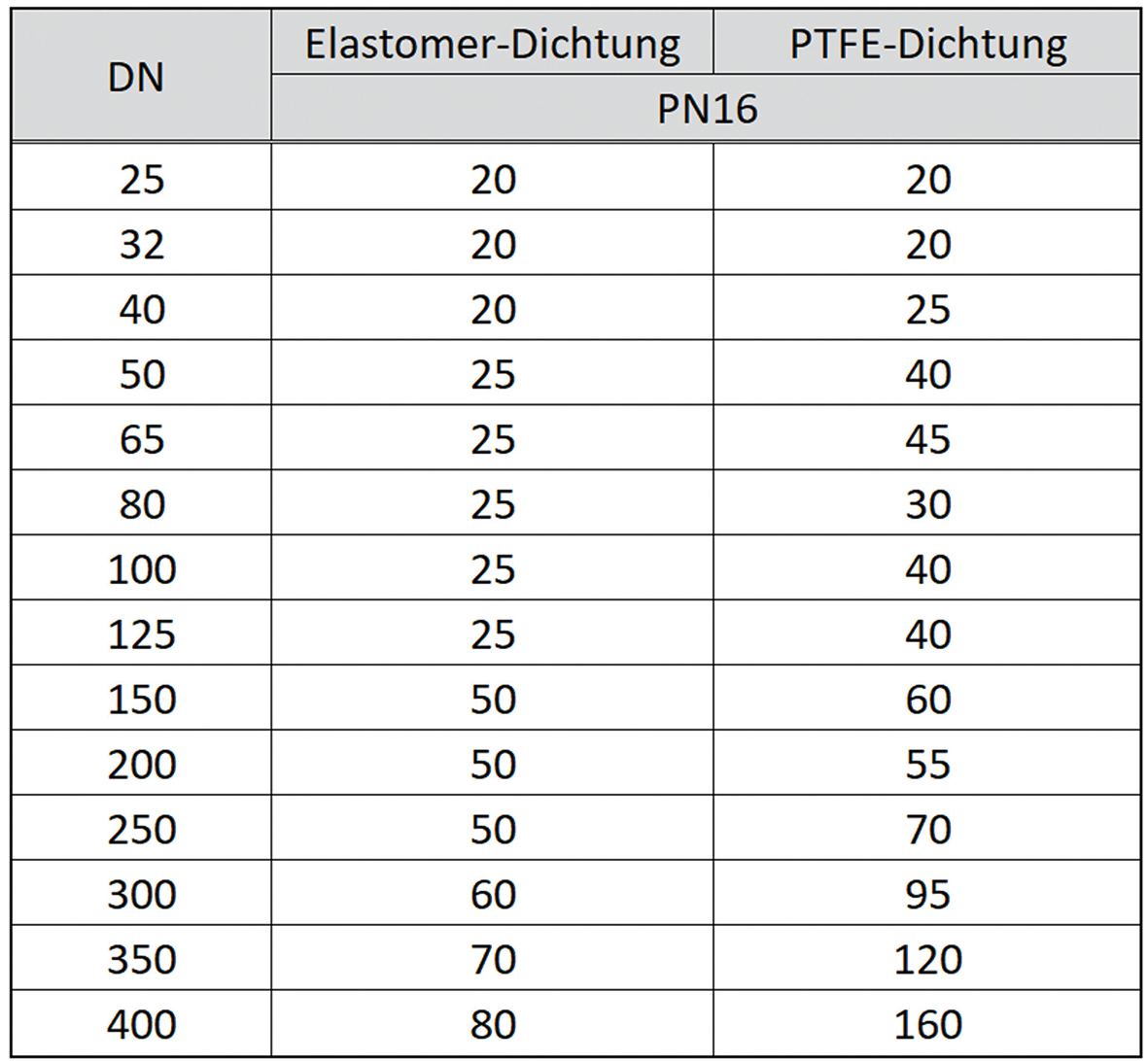

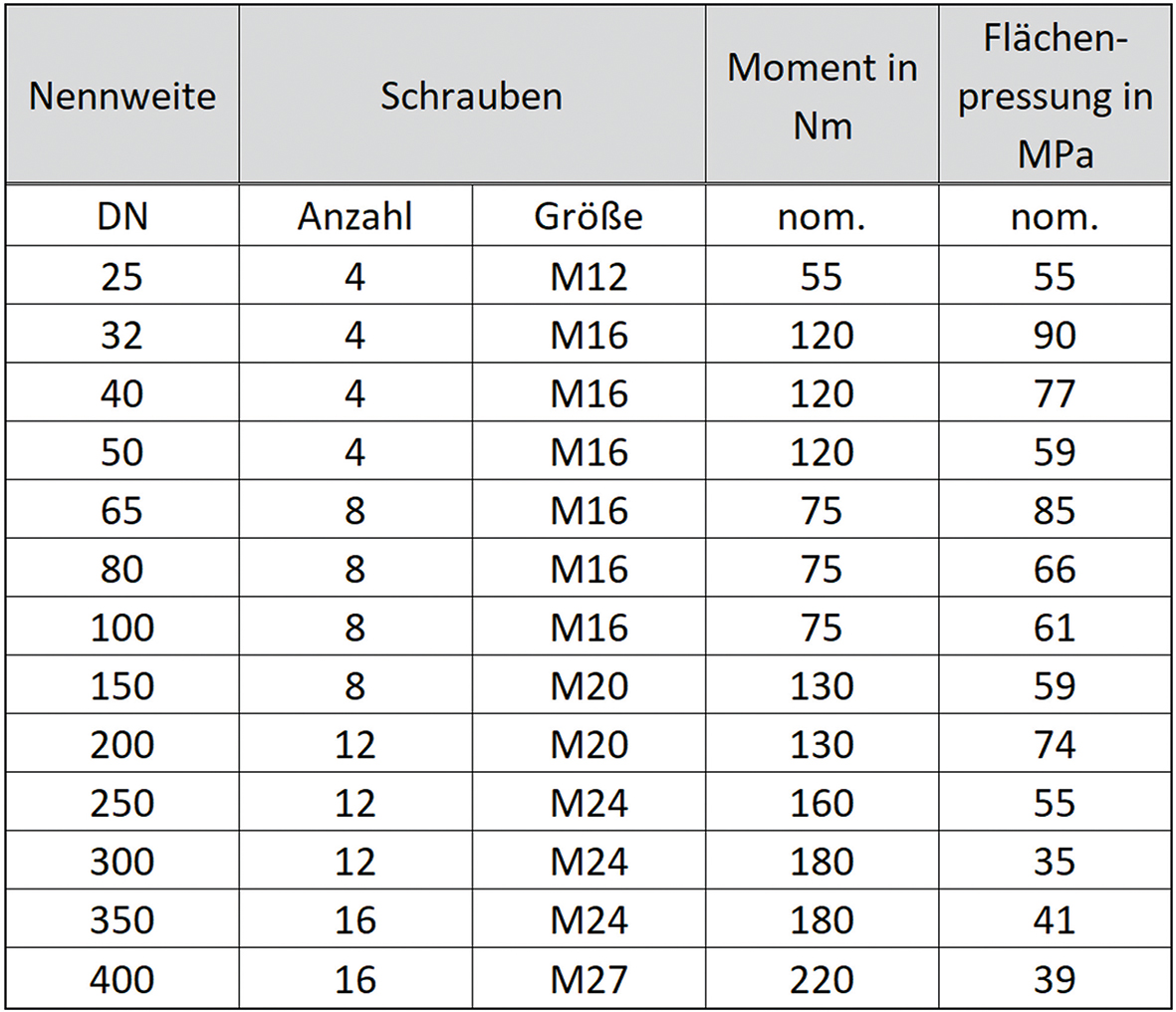

Die Schraubenanziehdrehmomente für Elastomer- bzw. PTFE-Dichtungen wurden auf Basis der DIN EN 13121-3 von 2016 berechnet. Die Auslegung erfolgte hierbei unter der Annahme einer Einbauflächenpressung von 10 MPa und einer Betriebsflächenpressung von 5 MPa für die PTFE Dichtungen. Die ermittelten Drehmomente sind Tabelle darunter zu entnehmen.

Durchführung der Bauteilversuche

Im Bauteilversuch wird die Flanschverbindung DN40 nach der Montage mit Helium befüllt, ein Prüfdruck von 16 bar eingestellt und eine erste Leckagemessung bei Raumtemperatur durchgeführt. Um die Permeation durch die Auskleidung und den GFK-Werkstoff als störende Einflussgröße zu minimieren, wird hierbei eine Messpatrone verwendet. Über eine Messdauer von 24 Stunden wird die Leckagerate kontinuierlich mit einem Helium-Massenspektrometer im Vakuum-Modus gemessen. Im Anschluss an die erste Leckagemessung erfolgt bei Umgebungsdruck das Aufheizen der Flanschverbindung auf die Auslagerungstemperatur, welche für 48 Stunden konstant gehalten wird. Nach Ablauf der Auslagerungszeit und der Abkühlung auf Raumtemperatur wird unter dem vorgegebenen Prüfdruck über eine Messdauer von 24 Stunden die Leckagerate kontinuierlich mit einem Helium-Massenspektrometer gemessen. Das Kriterium zur Einhaltung der Dichtheitsanforderungen der TA Luft beträgt bei allen Messungen 0,01 mg/(s*m).

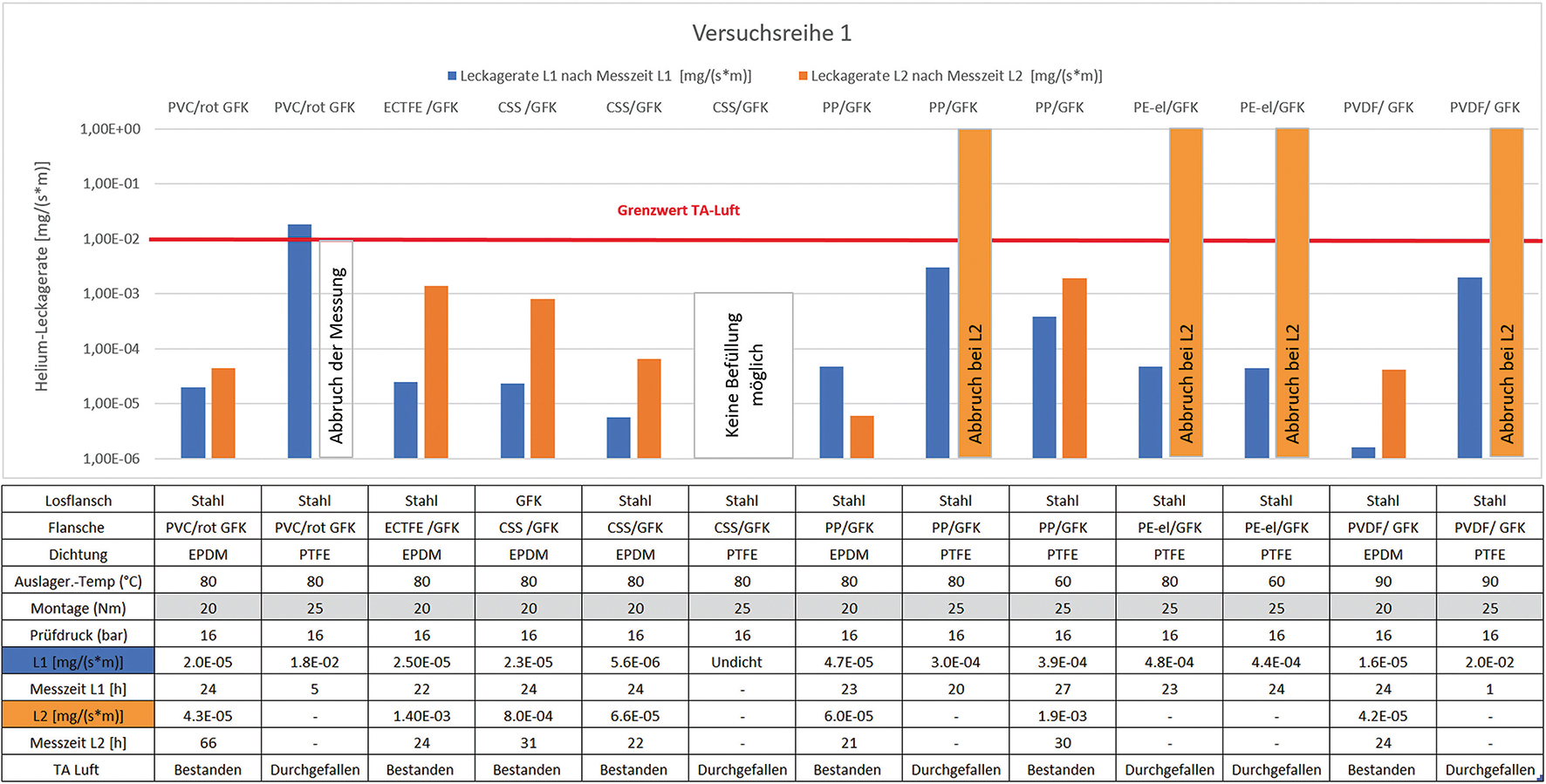

Ergebnisse der Dichtigkeitstests

Bei den Versuchen mit EPDM-Dichtung wurde das Dichtheitskriterium nach der Montage der Flanschverbindung gemäß Montagevorgabe nach Tabelle oben immer eingehalten. Für die Werkstoffkombination GFK mit Chemieschutzschicht (CSS) war auch der Versuch mit einem GFK-Losflansch erfolgreich. Ein Nachziehen der Flanschverbindungen während des Versuches war nicht erforderlich.

Anders verhielt es sich bei den Versuchen, in welchen eine ePTFE-Dichtung zum Einsatz kam. Teilweise waren die Verbindungen bereits beim ersten Befüllen so undicht, dass der Versuch abgebrochen werden musste. Bei anderen Versuchen waren dann die Leckageraten nach der Temperaturauslagerung nicht mehr zulässig. Bei den Bunden aus PP/GFK und PE-el/GFK wurden zudem Versuche mit reduzierten Auslagerungstemperaturen (60°C) durchgeführt. Bei PP/GFK hat die Temperaturreduzierung ausgereicht, um den TA Luft Nachweis ohne Nachziehen zu bestehen. Bei PE-el/GFK war der Versuch bei 60 °C nicht erfolgreich.

2. Nachweis der TA Luft über rechnerische Methode

Nach den gescheiterten Bauteilversuchen mit PTFE-Dichtungen wurden Berechnungen nach DIN EN 1591-1 durchgeführt, um die Drehmomente der Tabelle zu überprüfen. Das Berechnungsverfahren der DIN EN 1591-1 kann auf Flanschverbindungen mit runden Flanschen, Schrauben und Dichtungen angewandt werden, eine Betrachtung von nicht-metallischen Werkstoffen ist hierbei nicht explizit ausgeschlossen. Mit den in der DIN 16965 / DIN EN 13121-6:2016 beschriebenen Mindestanforderungen an die Festigkeit der GFK-Bauteile stehen nun erstmalig Festigkeitskennwerte zur Verfügung, die auch im Berechnungsverfahren der DIN EN 1591-1 eingesetzt werden können. Hierzu wurden die in der DIN EN 13121-3 definierten Sicherheitsbeiwerte für die Bunde aus GFK in der Berechnungsroutine angesetzt. Das Verhalten der Auskleidungswerkstoffe wird in den Berechnungen nicht betrachtet, eine Berücksichtigung der unterschiedlichen Kriech-/Relaxationseigenschaften wäre aber denkbar.

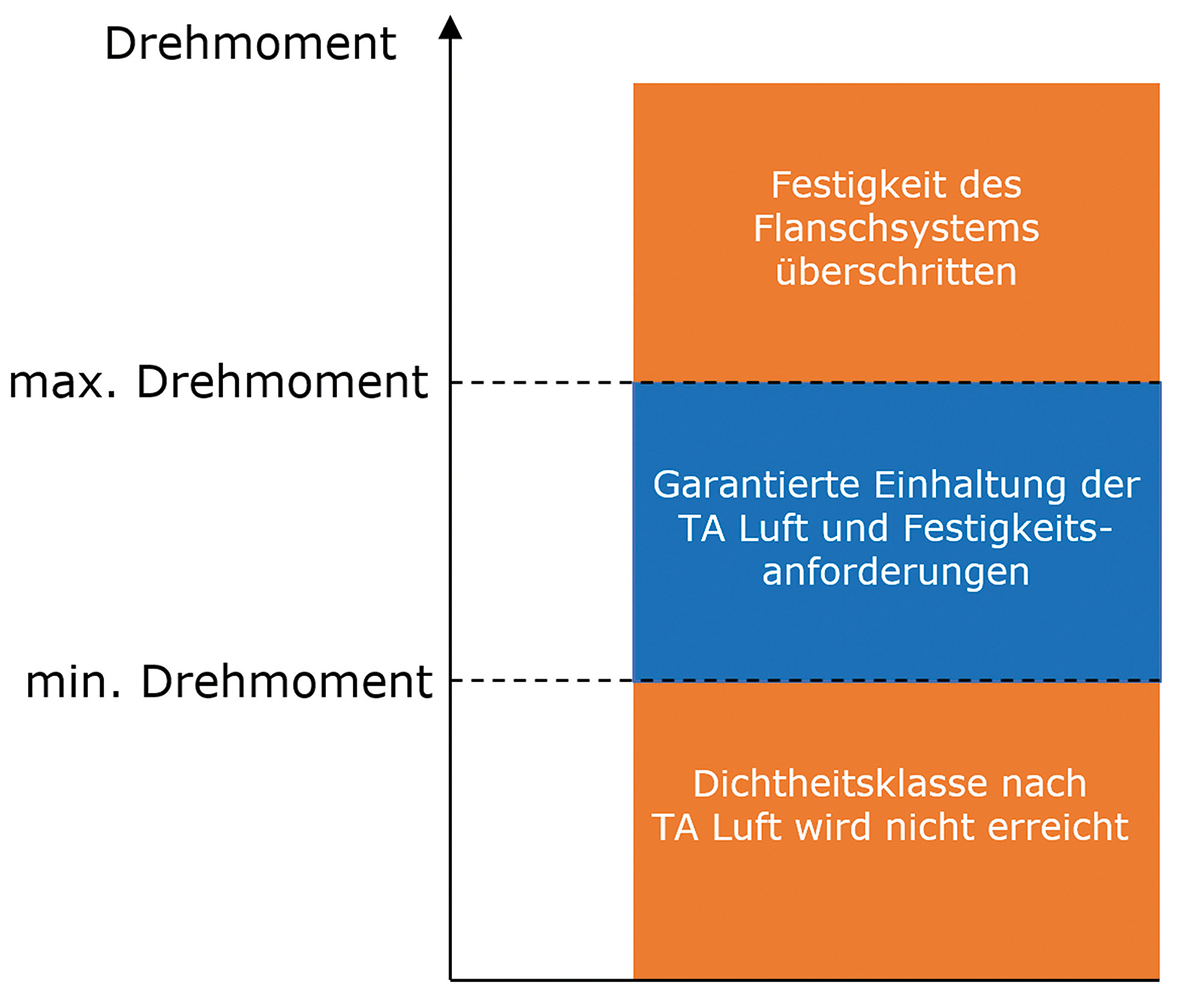

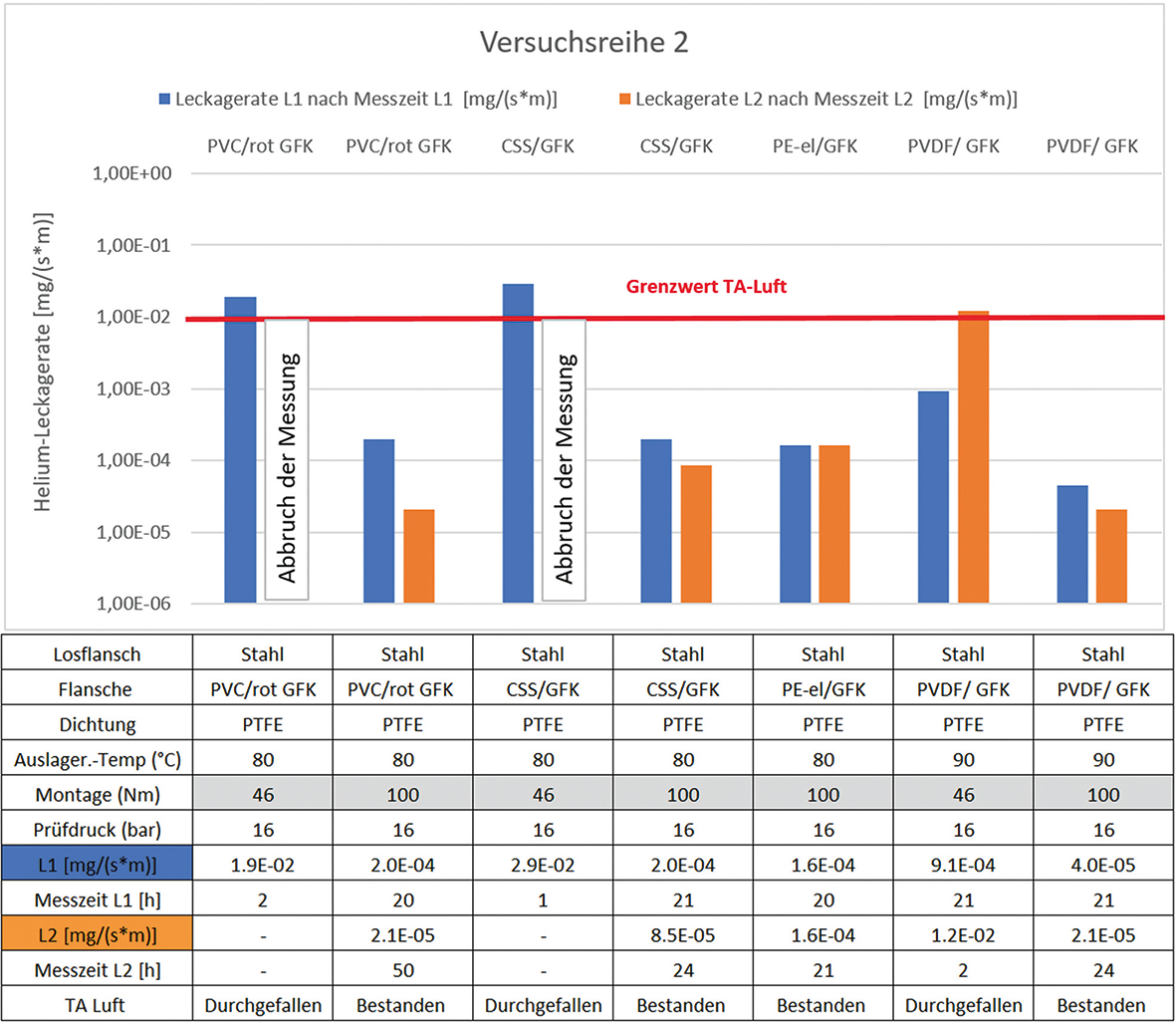

Bestimmend für die Anziehdrehmomente der Versuchsreihe 2 war die Berechnung der Flanschverbindung DN40. Das ermittelte, erforderliche Anziehdrehmoment von 100 Nm erzeugt eine Einbauflächenpressung von ca. 55 MPa. Um dieses Ergebnis auf weitere Nennweiten zu übertragen, müssen bei der Montage zumindest dieselben Dichtungsflächenpressungen erzielt werden. Die auf diese Weise berechneten Anziehdrehmomente für die verschiedenen Nennweiten wurden soweit möglich angepasst, um für eine Schraubengröße möglichst einheitliche Montagevorgaben zu erreichen. Für die Schraubengrößen M16 und M24 konnten allerdings die Montagevorgaben nicht gänzlich vereinheitlicht werden, da kein für alle Nennweiten gemeinsames Drehmoment zwischen dem für die Dichtheit erforderlichen und dem maximal zulässigen Drehmoment festgelegt werden konnte, wie in der Abbildung dargestellt.

Aufgrund der breiteren Dichtungen und der im Außenbereich höheren Flanschblattneigung können bei Nennweiten ab DN300 geringere Flächenpressungen für die Erfüllung des Dichtheitskriteriums unterstellt werden. Aus den oben beschriebenen Betrachtungen ergaben sich für PTFE Dichtungen deutlich höhere Anziehdrehmomente im Vergleich zur Versuchsreihe 1.

Überprüfung der Berechnungen mittels typbasierter Bauteilversuche

Die noch ausstehenden Bauteilversuche mit PTFE-Dichtungen wurden anschließend mit den neu ermittelten Drehmomenten durchgeführt. Damit wurden die rein mathematischen, theoretischen Nachweise mittels Bauteilversuchen experimentell verifiziert.

Wie die Übersicht in Versuchsreihe 2 zeigt, wurde das Abdichtverhalten der Flanschverbindunge durch die Erhöhung des Anziehdrehmomentes verbessert. Das Anziehdrehmoment von 46 Nm, welches als unterer Grenzwert aus der rechnerischen Auslegung hervorging, reichte jedoch noch nicht aus, um die Anforderungen der TA Luft zu erfüllen. Bei einem Anziehdrehmoment von 100 Nm wurde schließlich für alle Flanschwerkstoffkombinationen mit ePTFE-Dichtung der Grenzwert von 0,01 mg/(s*m) eingehalten. Eventuell hätte schon ein geringeres Anziehdrehmoment ausgereicht, um die Anzahl der Versuche zu minimieren wurden jedoch keine weiteren Zwischenschritte überprüft. Ein Nachziehen der Flanschverbindung war auch hier nicht erforderlich.

Zusammenfassung

Um die Dichtheitsanforderungen gemäß TA Luft für GFK Flanschverbindungen erfüllen zu können, wurden Bundgeometrien hinsichtlich der Blattstärken überarbeitet und deren Festigkeitsparameter innerhalb der technischen Normen neu definiert. Anhand dieser Ausarbeitung wurde verifiziert, dass als Nachweismethode sowohl der typbasierte Bauteilversuch als auch ein rechnerischer Nachweis gemäß DIN EN 1591-1 möglich sind.

Der Bauteilversuch, bei dem der Temperatureinfluss lediglich durch eine einmalige Auslagerung im Ofen simuliert wird, lässt jedoch nur bedingt Rückschlüsse auf das langfristige Verhalten der Bauteile in der Realität zu. Gerade bei Anwendungen mit häufigen Temperaturwechseln kann gegebenenfalls ein Nachziehen der Flanschverbindungen erforderlich sein. Die im Projekt beteiligten Betreiber werden Ihre spezifischen Montagevorgaben auf Basis der neuen Anziehdrehmomente anpassen und die Ergebnisse in der Praxis überprüfen.

Obwohl nicht alle im Regelwerk definierten GFK-Flanschsysteme in die Studie einbezogen wurden, liefern die Ergebnisse der Untersuchung wichtige Erkenntnisse für die Entwicklung und Auslegung von Flanschsystemen aus GFK, die den verschärften Emissionsanforderungen der novellierten TA Luft entsprechen.

Autoren

Thomas Gross, Leiter Kompetenzcenter Rohrklassenmanagement, Merck

Thomas Gross, Leiter Kompetenzcenter Rohrklassenmanagement, Merck

Markus Frank, Service Center Rohrleitungstechnik, Wacker Chemie

Markus Frank, Service Center Rohrleitungstechnik, Wacker Chemie

Manfred Schaaf, Geschäftsführer, Amtec Messtechnischer Service

Manfred Schaaf, Geschäftsführer, Amtec Messtechnischer Service

Andreas Lebitschnig, Piping Standards & Material Management, Evonik

Andreas Lebitschnig, Piping Standards & Material Management, Evonik

Michael Klar, Leiter Produktion, Kurotec-KTS

Michael Klar, Leiter Produktion, Kurotec-KTS