Systemlösungen optimieren die Produktion von Batteriemassen

Lösungen und Gesamtsysteme mit reduzierten Schnittstellen

Hersteller von Batterien sehen sich aktuell einer Vielzahl von Herausforderungen gegenüber. Neben einer nachhaltigen Produktion von qualitativ hochwertigen Batterien spielt vor allem das Thema Kosten und damit die Prozessoptimierung eine große Rolle. Für die Batterieherstellung neue, aber langjährig bewährte Verfahren, verlässliches Equipment, optimiertes Anlagendesign oder wenige Schnittstellen sind nur einige der Themen, denen Hersteller vermehrt Aufmerksamkeit schenken.

Hochgenaue Dosier- und Fördersysteme

Unerlässlich bei der Produktion von Kathoden- und Anoden-Aktivmaterialien ist eine optimale, gefahrstoffsichere Förderung und hochgenaue Dosierung der Schüttgüter im Prozess. Neben Containment spielt vor allem das Thema Dosierung eine große Rolle. Hochgenaue Dosierer, wie die Differentialdosierwaagen von Coperion K-Tron zeichnen sich durch ihre hohe Genauigkeit bei der Dosierung von Inhaltsstoffen aus. Entscheidend ist das Zusammenspiel von mechanischer Konstruktion, neuester Wägetechnologie und Steuerung, um diese hohe Genauigkeit der Dosierleistung zu erreichen. Die Coperion K-Tron Smart Force Transducer-Technologie ermöglicht hochgenaues Wägen basierend auf dem Einsatz von Lastzellen mit einer Auflösung von 1:8.000.000 in 20 ms. Zudem erreichen die Differentialdosierer eine Reproduzierbarkeit von 0,25 % des Probemittelwerts bei 2 Sigma und eine Linearität von ±0,25 % des Sollwerts, sogar bei Leistungen ab 32 g/h. Mit der genauen Kontrolle und Informationen über die Schüttgüter profitieren Hersteller nicht nur von der Einhaltung der exakten Rezeptur, sondern auch von geringeren Wartungs- und Ausfallszeiten. Als Ergebnis entsteht ein stabiler Prozess mit reduzierten Kosten.

Systemlösungen für die Herstellung von Elektroden

Für ein effizientes Komplett-Anlagendesign legt das Unternehmen die Förderung, Dosierung und den Mischprozess des Elektrodenmaterials entsprechend den Anforderungen des Herstellers aus. Die Anforderung und Layoutvorgaben werden bei der Planung ebenso berücksichtigt wie die Eigenschaften des Schüttguts, Förderstrecken oder das Material der eingesetzten Weichen und Schleusen. Die Planung bezieht neben den Investitionskosten auch immer die laufenden Kosten im Betrieb mit ein. Da das zu fördernde Material toxisch und vor allem hoch abrasiv ist, sind die verwendeten Werkstoffe von besonderer Bedeutung für eine lange Lebensdauer und geringe Wartungskosten der Anlage. Es kommen daher Komponenten mit einem hohen Verschleißschutz zum Einsatz, z.B. Keramik- oder Wolframcarbid-Werkstoffe, um eine zuverlässige und langjährige Förderung sicherzustellen.

Zur Optimierung der Rohstoffversorgung kann bei der Batterieherstellung der pneumatische, kontinuierliche Förderprozess mittels Zellenradschleusen eingesetzt werden. Mit der passenden Auslegung des pneumatischen Förderkonzepts kann das gesamte Anlagenlayout optimiert werden. So kann bspw. die Entleerung von Big Bags vom Mischbereich entkoppelt werden und muss nicht direkt über den Dosierern erfolgen. Damit kann im Anlagenlayout deutlich Bauhöhe eingespart werden. Während bspw. für eine 15 GWh-Linie mit gravimetrischer Nachfüllung eine Bauhöhe von mindestens 15 m erforderlich ist, kann beim Einsatz einer Nachfüllung mit pneumatischer Förderung eine Bauhöhe von unter 10 m realisiert werden. Je nach Anlagendesign und individuellen Anforderungen können darüber hinaus weitere Optimierungsmaßnahmen eingesetzt werden, wie beispielweise Silos zur Zwischenlagerung oder der Einsatz von Förderabscheider, in denen das für die Nachfüllung der Dosierer erforderliche Produktvolumen zwischengepuffert werden kann.

Kontinuierliches Verfahren für mehr Effizienz

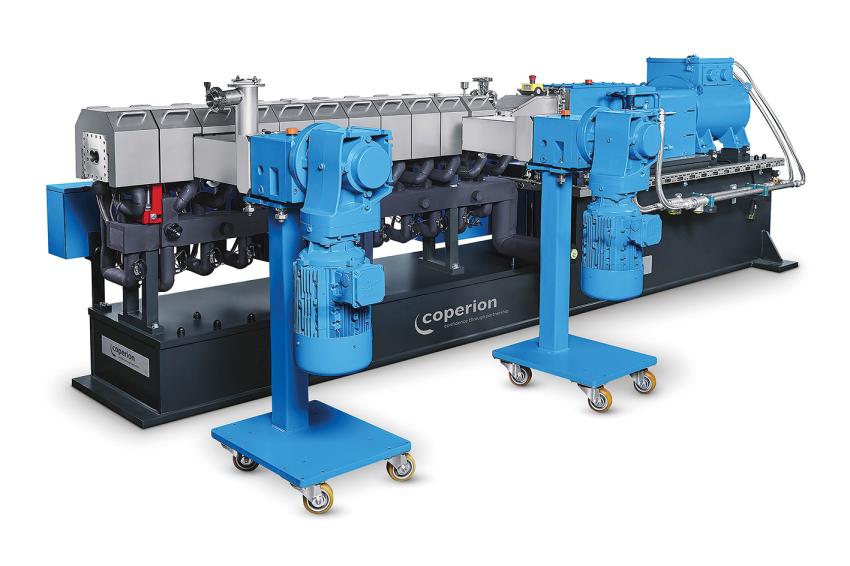

Bei der Herstellung der Elektrodenmassen setzt der Anlagenbauer auf den kontinuierlichen Prozess mit Doppelschneckenextruder. Der ZSK Doppelschneckenextruder verfügt über passende Mischeigenschaften, die eine sehr hohe Homogenität der Elektrodenmassen und damit eine sehr hohe Endproduktqualität sicherstellen. Die ineinandergreifenden, dichtkämmenden Doppelschnecken des Extruders bewirken zudem einen konstant hohen Förderwirkungsgrad und damit eine optimale Selbstreinigung im Verfahrensteil. Dadurch reduziert sich das Restmaterial in der Anlage und sichert eine materialeffizientere Produktion. Der Platz- und Personalbedarf sinkt ebenfalls deutlich. In aktuellen Projekten sind lediglich drei Operator für die Schüttguthandhabung, Maschinen- und Slurry-Handling einer Extruderlinie erforderlich.

Neben der idealen Rezeptur geht es auch um das Thema Durchsatz bei gleichzeitig schonender Handhabung der Masse. Hier weist der Einsatz des Doppelschneckenextruders deutliche Vorteile auf. Zur Rezepturentwicklung stehen Laboranlagen zur Verfügung, die später auf Produktionsanlagenniveau skaliert werden können. Zudem weist der ZSK als Hochleistungsextruder ein maximales Drehmoment von 18 Nm/cm³ für höchste Durchsätze auf (bis zu 2.000 l/h) – bei gleichzeitig schonender Produkthandhabung durch geringe Temperaturen und kurzer Verweildauer von unter einer Minute im Extruder. Die Dosierung schwierig zu handhabender Inhaltsstoffe wie PTFE oder andere klebrige Stoffe erfolgt dank Coperion K-Tron-Technologien genau und zuverlässig, ebenso der Einzug und die Weiterverarbeitung im Verfahrensteil des Extruders. Der kontinuierliche Prozess bietet nicht nur eine wirtschaftlichere Lösung, sondern auch eine klimafreundlichere Produktion von Batterien. Neue Rezepturen mit hohem Feststoffanteil sind ebenso möglich wie die Herstellung von Elektrodenmassen im Dry-Prozess. In diesem Trockenbeschichtungs-Prozess entfällt nicht nur der energie- und kostenintensive Trocknungsschritt bei der Zellfertigung, sondern auch der Einsatz von chemischen Lösemitteln.

Global aktive Systemlieferanten wie Coperion bieten Herstellern ein umfassendes Portfolio an zuverlässigen und hochwertigen Produkten – von Einzelkomponenten bis hin zu kompletten Systemen. Mit der Übernahme von Schenck Process Performance Material im Jahr 2023 und strategischen Kooperationen ist Coperion in der Lage, komplette Systeme für die Herstellung von Elektrodenmassen in Gigafactories oder hochgenaue Dosier- und Förderlösungen für die Herstellung von Performance Material zu liefern.

Coperion auf der Battery Show Europe, Halle 10 – Stand H94

Downloads

Kontakt

Coperion GmbH

Theodorstr. 10

70469 Stuttgart

Deutschland

+49 711 897 0

+49 711897 3999