Standortübergreifende Analyse von Feldgeräten

Mit eCl@ss und FDI zur vorausschauende Instandhaltung

Feldgeräte bilden die Basis eines jeden Automatisierungssystems. Sensoren messen den Prozesszustand als Eingangsgröße für die Steuerung und Regelung der Anlagen und Aktoren beeinflussen den Prozess.

Ungeplante Ausfälle von Feldgeräten haben oftmals Anlagenstillstände zur Folge, die die Wirtschaftlichkeit zum einen über Produktionsausfälle und zum anderen über Kosten für ungeplante Instandhaltungsaktivitäten negativ beeinflussen. Um derartige Vorfälle zu minimieren, werden insbesondere für kritische Feldgeräte Wartungspläne erstellt, bei denen Überprüfungen durchgeführt werden und evtl. entsprechende Wartungsarbeiten ausgeführt werden. Dies verursacht wiederum Kosten, da teils unnötige Wartungen durchgeführt werden.

Betriebssicherheit und Anlagenverfügbarkeit

Wünschenswert aus Betreibersicht ist eine vorausschauende Instandhaltung, bei der der Abnutzungsvorrat der Feldgeräte mit ausreichender Genauigkeit und vor allem zuverlässig zur Verfügung steht. Dies beugt Systemausfällen vor und erhöht damit die Anlagenverfügbarkeit. Wartungsarbeiten lassen sich bedarfsorientiert planen, Betriebsabläufe lassen sich optimieren und die Menge an Störungsmeldungen wird reduziert. Dies ermöglicht es, die Anlage über ihre Lebensdauer optimal zu nutzen. Notwendig dazu ist eine umfassende Historie der Feldgerätedaten wie Statusmeldungen, Diagnoseinformationen, Konfiguration und Parametrierung sowie Informationen zum Kontext der Messstelle wie etwa die Umgebungsbedingungen. Diese Daten liegen teilweise bereits heute vor, müssen aber manuell ausgewertet werden.

Ein entsprechendes manuelles Szenario könnte so aussehen: Ein magnetisch induktiver Durchflussmesser meldet einen Wartungsbedarf gemäß NAMUR NE107 an das Prozessleitsystem. Nach auslesen der Diagnoseinformationen aus dem Feldgerät wird klar, dass es sich um eine korrodierte Elektrode des Sensors handelt. Der Wartungsauftrag wird daraufhin im ERP angelegt. Hier zeigt sich auch, dass die betreffende Messstelle bereits häufiger mit diesem Problem instandgesetzt werden musste. Eine genauere Analyse ergibt, dass das verwendete Elektrodenmaterial vom Medium korrodiert wird. Zur Problemlösung wird ein neues widerstandsfähigeres Elektrodenmaterial eingesetzt. Damit ist das Problem für die betroffene Messstelle behoben.

Anlagenübergreifende Recherche mit eCl@ss

Es kann aber anlagen-, betriebs- und standortübergreifend noch weitere Messstellen mit der gleichen Kombination von Elektrodenmaterial und Medium geben. Für eine effektive vorausschauende Instandhaltung ist es sinnvoll, an Hand der Analyseergebnisse einer Messstelle auch diese Messstellen ähnlicher Konstellation zu finden und zu optimieren. Der Aufwand hierfür ist beträchtlich, wenn man diese mit den bisher vorhandenen Mitteln manuell suchen und gegebenenfalls für einen Elektrodentausch einplanen muss.

Vorausschauende Instandhaltung ist also möglich ist, erfordert aber oftmals einen hohen Konfigurationsaufwand. Dabei sind die notwendigen Informationen prinzipiell auch automatisiert zugreifbar. eCl@ss beispielsweise definiert maschinenlesbaren Gerätebeschreibungen in Form von Merkmalleisten, die vor allem für die Automatisierung von Abläufen im Beschaffungsprozess entwickelt wurden. Über zehn Jahre Prolist-Erfahrung mit Merkmalleisten für Prozessautomatisierungs-Komponenten sind in eCl@ss eingeflossen mit dem Ziel, eine Informationsdurchgängigkeit zum Austausch der Geräteeigenschaften zwischen Herstellern und Nutzern aus Engineering und Einkauf entlang der gesamten Wertschöpfungskette zu schaffen. Damit ist die Basis für systemunterstützte Anfrage- und Einkaufsprozesse für CAE- und ERP-Systeme gelegt.

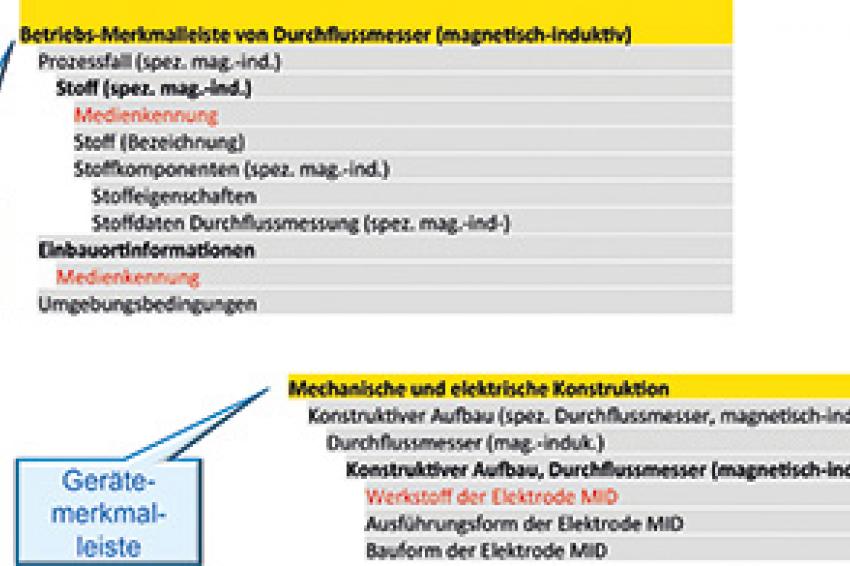

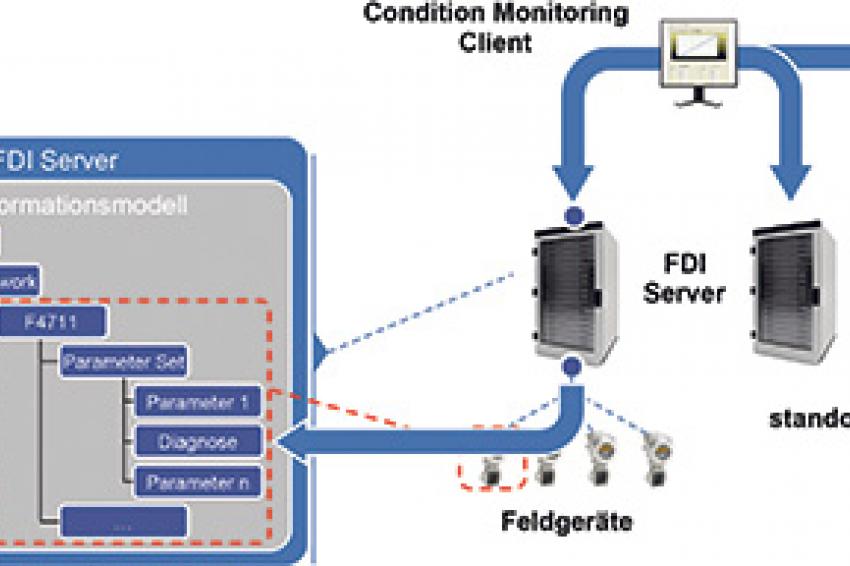

Die Version 9.0 Advanced von eCl@ss beschreibt in der Betriebs-Merkmalleiste das Merkmal „Medienkennung". Darüber kann im Beispiel auf die Information zum Medium automatisiert zugegriffen werden. In der Gerätemerkmalleiste ist auch der Werkstoff der Elektrode im Merkmalsblock „Mechanische und elektrische Konstruktion" verfügbar. Auf Basis dieser Informationen lassen sich nun im Instandhaltungssystem weitere Messstellen automatisiert identifizieren. Gleichzeitig bietet die neue Geräteintegration Field Device Integration (FDI) über das FDI Informationsmodell Zugriff auf online Zustands- und Diagnoseinformationen der Feldgeräte.

Mit FDI zum Condition Monitoring

Die Zustands- und Diagnoseinformationen sind Bestandteil des FDI Device Packages, das der Hersteller zusammen mit seinem Gerät ausliefert. Das FDI Device Package enthält auch die ggf. notwendige gerätespezifische Logik, um diese Information aus dem Feldgerät auszulesen. Die ausgelesenen Informationen sind über das offene FDI Informationsmodell (OPC-UA-Schnittstelle) zugreifbar. Damit lässt sich nun ein Condition Monitoring Client so konfigurieren, dass er die betreffenden Messstellen über die online Zustandsinformation vorausschauend überwacht. Unterstützt durch eCl@ss und FDI ist also der folgende Workflow möglich:

- Manuelle Identifikation von Wirkzusammenhängen

- Automatisierte Identifikation weiterer PLT-Stellen

- Vorausschauendes Condition Monitoring der PLT-Stellen

Das vorausschauende Condition Monitoring kann dabei über FDI auch standortübergreifend erfolgen. Gegenüber dem eingangs erwähnten Szenario ist hier der manuelle Aufwand bereits signifikant reduziert. Eine praktische Umsetzung dieses Szenario ist in absehbarer Zeit möglich, da eCl@ss heute schon zur Verfügung steht und FDI sich in der Umsetzungsphase befindet.

Der gesamte Prozess lässt sich aber weiter optimieren. Die Verknüpfung der Datenquellen aus Planung, Instandhaltungsmanagement und online Feldgerätedaten erlaubt es in Zukunft, konsequent alle anfallenden Daten über den Lebenszyklus von Feldgeräten, Anlagen und Standorten zu speichern. Durch Algorithmen aus dem Umfeld des maschinellen Lernens sowie aus Big Data Systemen werden Wirkzusammenhänge aufgrund von Korrelationen der verknüpften Daten teilautomatisch oder möglicherweise sogar automatisch erkannt. Das System nutzt standortübergreifend Informationen einzelner PLT-Stellen und versucht dieses Wissen auf alle PLT-Stellen anzuwenden. Es erkennt darüber die weiteren PLT-Stellen, für die diese Wirkzusammenhänge zutreffen könnten, und die folgerichtig überwacht werden müssen. Dazu wird ein Condition Monitoring entsprechend automatisch konfiguriert, das dann standortübergreifend die Feldgeräte überwacht. Basis dafür sind die online Feldgeräteinformationen. Ursachen, die in einer Anlage identifiziert wurden, werden automatisch standortübergreifend überwacht. Das gesamte System lernt also aus Fehlern bzw. Problemen, die bei einzelnen PLT-Stellen auftreten. Die TH Ingolstadt erforscht derartige Systeme, die auf der intelligenten Verknüpfung verschiedener Datenquellen beruhen, unter dem Begriff „Production now" in Anlehnung an „Google now", das auf ähnlichen Grundprinzipien beruht.