Reingung von Wasserstoff aus Elektrolyseuren

Durchsatzflexible Wasserstoffreingungsanlagen für Transport oder Nutzung von Wasserstoff

Um Klimaneutralität zu erreichen, müssen alle Sektoren möglichst vollständig dekarbonisiert werden. Besonderes Augenmerk liegt auf Sektoren, welche stark von fossilen Brennstoffen abhängen. Hier sollen erneuerbare Energien die Grundlage der Energie- und Rohstoffversorgung werden. Durch den geplanten Einsatz in der Energieversorgung wird die wirtschaftliche Bedeutung des Wasserstoffs stark zunehmen.

Eine auf erneuerbaren Energien basierende Wirtschaft muss der Tatsache Rechnung tragen, dass Stromangebot und -nachfrage zeitlich und räumlich auseinanderfallen und elektrische Energie praktisch nicht speicherbar ist. Im künftigen Energiesystem kommt grünem Wasserstoff daher eine Schlüsselrolle zu. Grüner Wasserstoff soll in der Energiewirtschaft als gut speicherbarer und in einem Pipelinenetz transportierbarer Energieträger sowie in der Transport-, Chemie- und der Stahlindustrie als Rohstoff bzw. Reduktionsmittel dienen. Wasserstoff gilt als “grün”, wenn er durch Elektrolyse von Wasser mit erneuerbarem Strom und somit ohne Ausstoß von Treibhausgasen erzeugt wurde.

Der Aufbau der grünen Wasserstoffwirtschaft

Bislang deckt der Chemiesektor seinen Wasserstoffbedarf in Höhe von 55 bis 60 TWh pro Jahr fast gänzlich durch Chloralkali-Elektrolyse und durch Steam Reforming von Erdgas. In Zukunft soll der durch Dampfreformierung produzierte Wasserstoff durch grünen H2 ersetzt werden. Indem in weiteren Sektoren fossile Stoffe durch Wasserstoff ersetzt werden, entstehen zudem ganz neue Abnehmermärkte, die Wasserstoff in viel größeren Mengen benötigen als die bisherigen Industrien.

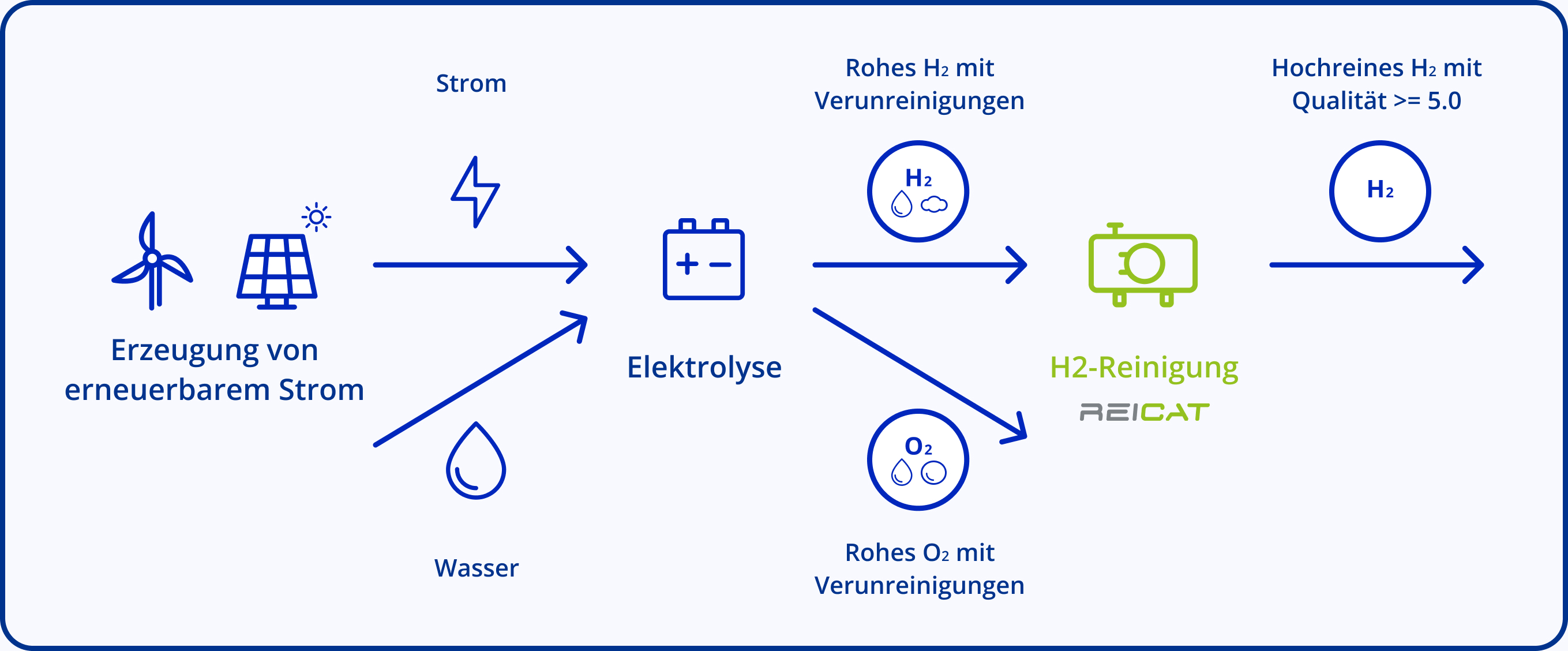

Um den Aufbau der grünen Wasserstoffwirtschaft zu ermöglichen, werden derzeit weltweit Großanlagen zur Produktion von grünem Wasserstoff geplant und gebaut. Diese Produktionsanlagen werden direkt an erneuerbare Energieerzeugungsanlagen, z.B. Windkraft- oder Fotovoltaikanlagen, angeschlossen. In der öffentlichen Diskussion liegt hierbei oft ein starker Fokus auf den Eletrolyseuren, den größten Komponenten einer Power-to-X-Anlage. Ein wichtiger Zwischenschritt zwischen der Elektrolyse und der Einspeisung des Wasserstoffs in das Transportnetz bleibt jedoch oft unerwähnt: die Gasreinigung.

Die zentrale Rolle der Gasreinigung in der Wasserstoffwirtschaft

Bei allen Elektrolyseverfahren verlässt der Wasserstoff den Elektrolyseur mit Verunreinigungen, hauptsächlich Sauerstoff und Feuchtigkeit. Für Transport, Speicherung und die meisten Anwendungsfälle wird aber ein Gas hoher Reinheit (> = 99,999 %, d.h. maximal 10 ppm Verunreinigung) verlangt, da die Verunreinigungen verschiedene Probleme verursachen können.

Feuchtigkeit kann zu Korrosion von Rohren, Behältern und den Anlagen, in denen der Wasserstoff zum Einsatz kommt, führen. Da Wasserstoff unsichtbar und geruchsfrei, jedoch hochexplosiv ist, ist jedes durch Korrosion verursachte Wasserstoffleck äußerst gefährlich. Zudem können sich Pfropfen bilden, welche die Infrastruktur blockieren, wenn sich der Wasserdampf im Wasserstoff bei fallender Temperatur verflüssigt oder gar gefriert. Kommt feuchter Wasserstoff in Produktionsprozessen zum Einsatz, kann dies zu unerwünschten Ergebnissen führen.

Unerwünschte Produktionsresultate stellen auch bei Sauerstoffverunreinigungen ein Problem dar. Ist in Wasserstoff, der z.B. für die Flachglasproduktion verwendet wird, Sauerstoff enthalten, oxidiert das Glas und wird somit trüb.

Deshalb fordern Wasserstoffabnehmer, welche diesen transportieren, speichern oder in Industrieprozessen einsetzen wollen, höchste Reinheitsgrade. Für mobile PEM-Brennstoffzellen schreibt die SAE J2719 Norm eine maximale Verunreinigung von 5 ppm Sauerstoff und 5 ppm Feuchtigkeit vor. Für die Erzeugung synthetischer Kraftstoffe bzw. E-Fuels werden oft noch höhere Anforderungen gestellt mit Sauerstoffverunreinigungen von max. 1 ppm und einem Feuchtigkeitsgehalt von max. 3 ppm.

Angesichts dieser Anforderungen hat sich ein de-facto-Reinheitsstandard herausgebildet, welcher bei einer Wasserstoffreinheit von > = 99,999 % liegt. Dieser Reinheitsgrad wird im Industriegassektor als > = 5.0 Qualität bezeichnet, wobei die maximalen Verunreinigungswerte der einzelnen Stoffe (Sauerstoff, Feuchtigkeit etc.) von Gasproduzent zu Gasproduzent variieren. Eine Reinheit von ≥ 99,999 % kann derzeit von keiner gängigen Elektrolyseurtechnologie produziert werden. Die üblichen H2-Reinheitsgrade nach der Elektrolyse liegen zwischen 99,10% und 99,95%. Industrielle Reinigungsanlagen müssen den Reinheitsgrad von grünem Wasserstoff also teils bis zu Faktor 900 verbessern, bevor dieser brauchbar für Transport und den Großteil der Anwendungsfälle wird.

Der Reinigungsprozess von grünem Wasserstoff

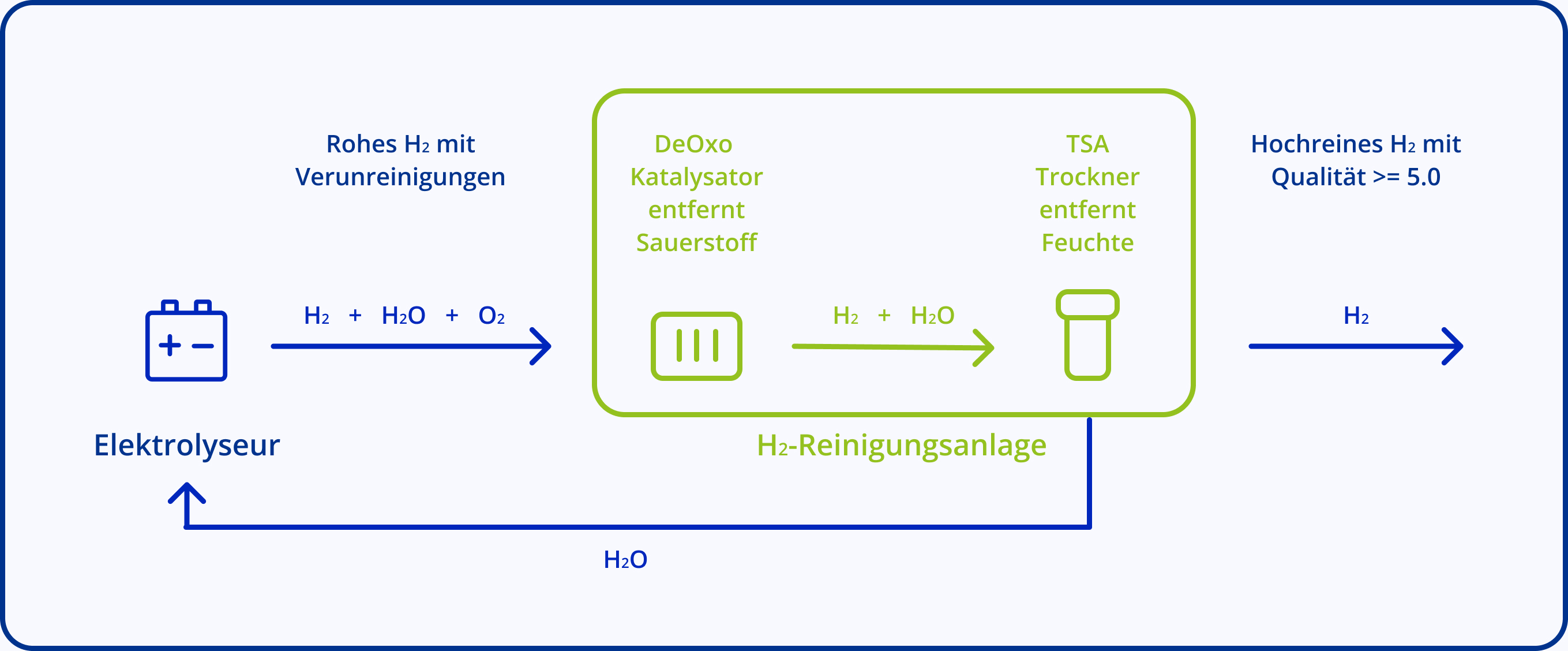

Das H2-Reinigungsverfahren lässt sich wie folgt skizzieren: Im ersten Verfahrensschritt reagiert Sauerstoff mittels eines DeOxo-Katalysators mit Wasserstoff zu Wasserdampf. Im zweiten Schritt wird der Wasserstoff mit einem sogenannten Temperature-Swing-Adsorption (TSA)-Verfahren getrocknet. Dabei kondensiert der im Wasserstoff enthaltene Wasserdampf zu deionisiertem Wasser. Wird eine sogenannte Closed-Loop-Technologie eingesetzt, wird dieses Wasser in den Elektrolyseur zurückgeleitet. Durch diesen geschlossenen Kreislauf werden die Wasserstoffverluste im Vergleich zu herkömmlichen TSA-Verfahren stark verringert. Bei herkömmlichen Verfahren ist mit bis zu 3 % Verlust zu rechnen. Durch die Closed-Loop-Technologie kann der Verlust auf bis zu 0 % reduziert werden.

Bei der oben beschriebenen Kombination aus DeOxo-Katalysator und TSA-Trockner handelt es sich um eine seit Jahrzehnten bewährte Technologie. ReiCat hat in der Vergangenheit bereits diverse Anlagen dieses Typs für den Einsatz in der Chloralkali-Elektrolyse an Anwender im In- und Ausland geliefert. Großanlagen mit bis zu 25.000 Nm³/h Durchsatz werden in verschiedenen Chemieparks Europas seit 1998 betrieben. Der produzierte, hochreine Wasserstoff wird in das lokale als auch das überregionale Pipelinenetz eingespeist.

Im Zuge des Aufbaus der grünen Wasserstoffwirtschaft mit Power-to-X-Anlagen vollzieht sich derzeit jedoch ein radikaler Wandel der Markterfordernisse. Bei der Chloralkali-Elektrolyse fahren Anlagen normalerweise auf 100 % Auslastung mit maximalen Schwankungen bis auf 40 %. Im Gegensatz dazu müssen Power-to-X-Anlagen mit zeitlich schwankendem Strom arbeiten, je nach Wetterlage. ReiCat hat auf diese neuen Bedingungen reagiert und in den vergangenen sieben Jahren eine Technologie entwickelt, die es den Anlagen erlaubt, bis zu einem Durchsatz von nur 10 %, im Einzelfall sogar bis zu 5 %, bei gleichbleibenden Reinheitsergebnissen funktionsfähig zu bleiben.

Das dabei entstehende deionisierte Wasser wird zurück in den Elektrolyseur geleitet. © ReiCat

Reinigungsanlagen im Einsatz

Insbesondere die hohe Durchsatzflexibilität hat sich als wichtige Eigenschaft der Reinigungsanlagen herausgestellt. Zudem stellt die hohe Energieeffizienz der Anlagen einen wichtigen Entscheidungsfaktor da. Das Spektrum der Auftraggeber des mittelständischen Unternehmens hat sich in den letzten Jahren stark verändert. Waren es zuvor hauptsächlich die großen Hersteller technischer Gase und Chemieunternehmen, kommen nun auch Elektrolyseurhersteller und Energieunternehmen, die Power-to-X-Anlagen bauen oder betreiben, hinzu.

Ein Beispiel für einen Neukunden ist das dänische Unternehmen European Energy, ein Pionier-Unternehmen als Projektentwickler und Betreiber von Windkraft-, Fotovoltaik- und Power-to-X-Anlagen. 2022 hat European Energy bei ReiCat eine Wasserstoffreinigungsanlage für eine im Vindtestcenter Måde K/S, Esbjerg, Süddänemark entstehende Anlage in Auftrag gegeben. Diese Elektrolyseanlage wird mit Strom aus Windkraft grünen Wasserstoff produzieren und – nach der Reinigung – an ein weltweit führendes Chemieunternehmen abgeben. Es wird eine hohe Reinheit des Wasserstoffs von 99,999 % verlangt und auf Grund der effizienten ReiCat-Technologien mit minimalem Energieeinsatz erreicht. Die Wasserstoffreinigungsanlage ist auf einen Durchsatz von 3.000 Nm³/h ausgelegt, die Anschlussleistung der Elektrolyseanlage beträgt ca. 12 MW. European Energy hat bei ReiCat bereits eine zweite Wasserstoffreinigungsanlage bestellt, deren Durchsatz das Dreieinhalbfache beträgt.

Der daraus entstehende Wasserstoff wird zur Produktion von synthetischem Kraftstoff weiterverarbeitet. Beide Anlagen wurden kürzlich ausgeliefert und werden zeitnah in Betrieb genommen.

Auf dem heterogenen Markt der Gasreinigung ist bislang jeder Auftrag ein Einzelprojekt, das nach dem Bedarf des Auftraggebers maßgeschneidert wird. Dies bedingt einen hohen Planungs- und Abwicklungsaufwand und eine relativ lange Durchlaufzeit. Das galt bisher auch für das Segment der Wasserstoffreinigung. Die sich abzeichnende Auftragsflut lässt sich jedoch nur durch den Übergang zu Standardisierung, Modularisierung und (Klein-)Serienfertigung bewältigen. Der Anlagenbauer hat begonnen, ein Baukastenmodell für Wasserstoffreinigungsanlagen aufzubauen und seine Komponentenlieferanten auf die neue Situation einzustellen. Auch will das Unternehmen die Fertigungskapazität erhöhen.

Die Vorteile sind niedrigere Fertigungskosten, verringerter Aufwand an Ingenieurstunden für Planung, Auslegung und Abwicklung und verkürzte Durchlaufzeiten.

Autoren:

Sophia Höfling, Hydrogen Strategist, Reicat, Gelnhausen

Sophia Höfling, Hydrogen Strategist, Reicat, Gelnhausen

Wolfgang Breyer, freier Autor für Reicat

Wolfgang Breyer, freier Autor für Reicat