Qualität und Wirtschaftlichkeit in der Pharmaproduktion

PAT kann Chargenprozesse kontinuierlich machen

Wer ein PAT-System anschafft, investiert nicht nur finanzieller Art - ebenso gilt es, die Belegschaft zu mobilisieren und grundlegende Prozesse zu verändern. PAT besteht aus mehr als Inline-Analysegeräten - sie ist der Schlüssel zu QbD und wirkt sich auf alle pharmazeutischen Arbeitsabläufe aus, von Produktentwicklung und Prozessplanung bis hin zu Prozesssteuerung.

Am wichtigsten ist jedoch, dass die Unternehmenskultur in Sachen Qualität von einer reagierenden hin zu einer proaktiven Haltung geführt wird. Um dies zu erreichen und die Vorteile von PAT voll auszuschöpfen, müssen funktions- und bereichsübergreifende Teams gebildet werden, die Veränderungen bei der Entwicklung und Implementierung der neuen Prozesse bewirken.

Die erfolgreiche Einführung eines PAT-System erfordert Umdenken und Veränderung der Strukturen. Anwender sollten damit rechnen, dass umfangreichere statistische Auswertungen gefahren werden müssen und dass mehr Know-how im Bereich der Regelungstechnik erforderlich sein wird, weil Analysegeräte in die Produktionssysteme integriert werden. Das A und O ist jedoch, Entwicklungs- und Produktionsteams so früh wie möglich an einen Tisch zu setzen und die Chefs dieser Abteilungen von Vornherein mit in das Boot zu holen.

Von der technischen Warte aus muss berücksichtigt werden, dass PAT-Software und -Geräte den vorhandenen Prozess nicht ohne weiteres automatisieren. Vorgänge wie manuelle Qualitätsprüfungen werden durch automatische Messungen ersetzt und anhand dieser Echtzeit-Werte lässt sich der Prozess korrigieren. Diese Flexibilität muss allerdings in die Prozesssteuerung integriert werden und dazu sind Programmänderungen in bestehenden Architekturen bzw. Entwicklungsaufwand bei der Planung neuer Produktionslinien erforderlich. Zudem sollte das Produktionssystem für den Fall eine Störung der PAT-Geräte redundant ausgelegt sein.

Kosten- und Risikoabwägung

Eine Wirtschaftlichkeitsbetrachtung für die Investition in ein PAT-System anzustellen ist nicht einfach, denn Gewinne durch bessere Produktqualität und geringere Fehlproduktionen lassen sich nur schwer schätzen. Außerdem investiert man, wie bereits erwähnt, bei PAT nicht nur in Hard- bzw. Software, sondern auch in Personal- und Prozessentwicklung, d.h. die Kosten amortisieren sich über einen längeren Zeitraum. ARC empfiehlt daher, bei der Kosten-Nutzen-Analyse auch die organisatorischen Ausgaben gegenüber dem langfristigen Nutzen mit in die Berechnung einfließen zu lassen.

Man sagt, dass die Pharmaindustrie im Bereich der Forschung und Entwicklung stets auf dem neuesten Stand sei, dass aber die Fertigungstechniken immer etwas hinterher hinken. PAT bringt hier eine Veränderung. Der F&E-lastige Fokus und die streng reglementierten, validierten Prozesse machen es natürlich schwer, Herstellungsprozesse wie in anderen Industriebereichen zu optimieren. Ausgehend von Initiativen der FDA, die darauf abzielen, die Produktivität US-amerikanischer Arzneimittelhersteller zu steigern, ist PAT für alle Anbieter zu einer Chance geworden, modernste Technologie mit Zustimmung von Arzneimittelbehörden in bestehende Prozessleitsysteme zu integrieren und damit bestehende Vorschriften auf einfache Weise zu erfüllen. Indem ein immer größerer Teil der Pharmaindustrie PAT übernimmt, können es sich die Pharmahersteller immer weniger erlauben, nicht in PAT zu investieren, wenn sie wettbewerbsfähig bleiben wollen.

PAT macht Chargenprozess kontinuierlich

Manche Pharmahersteller begegnen dem Druck, der mit der Globalisierung einhergeht, mit Innovation. So auch eines der weltweit fünf größten Pharmaunternehmen, das Simatic Sipat von Siemens in einem Pilotprojekt testete. Anstatt lediglich PAT-Werkzeuge in die Tablettenherstellung zu integrieren, wagte das Unternehmen den Schritt, einen klassischen Chargenprozess mit Hilfe von Sipat in einen kontinuierlichen Prozess umzuwandeln. Ziel war ein innovativer Ansatz, um einige chronische Leistungsschwächen dieser Art von Prozessen zu beseitigen, so etwa hohe Bestandsdichte, lange Umstellungszeiten, isolierte Prozesse, hohe Prozessverluste und geringe Anlagenauslastung.

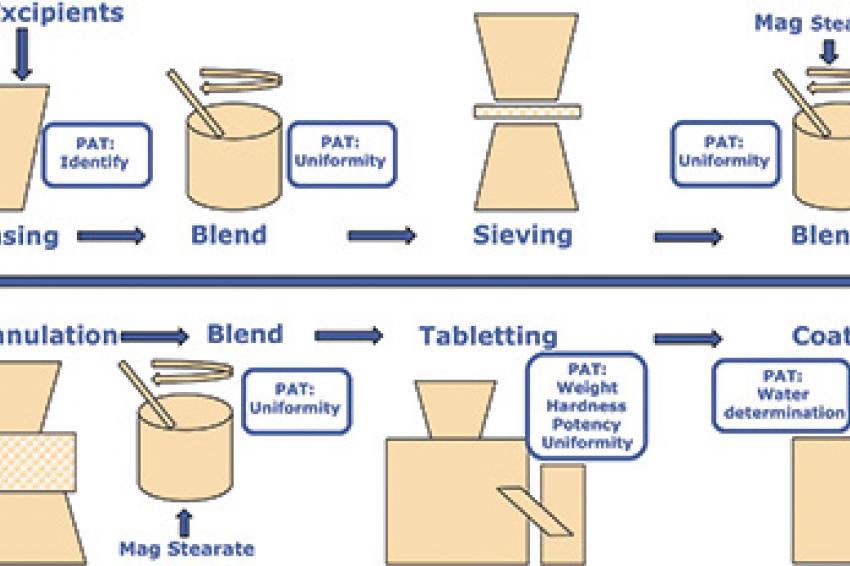

Die Produktionslinie besteht aus mehreren Einheiten, in denen die Substanzen granuliert, getrocknet, gemahlen, gemischt und gepresst werden. Gesteuert werden diese Produktionsschritte von zwei Steuerungen Simatic S7-300 und der Visualisierungssoftware WinCC. NIR-Analysegeräte messen die Feuchtigkeit, Verteilung des Wirkstoffgehalts und Reinheit, zur Bestimmung der Körnungsgröße wird ein Laserbeugungsverfahren verwendet.

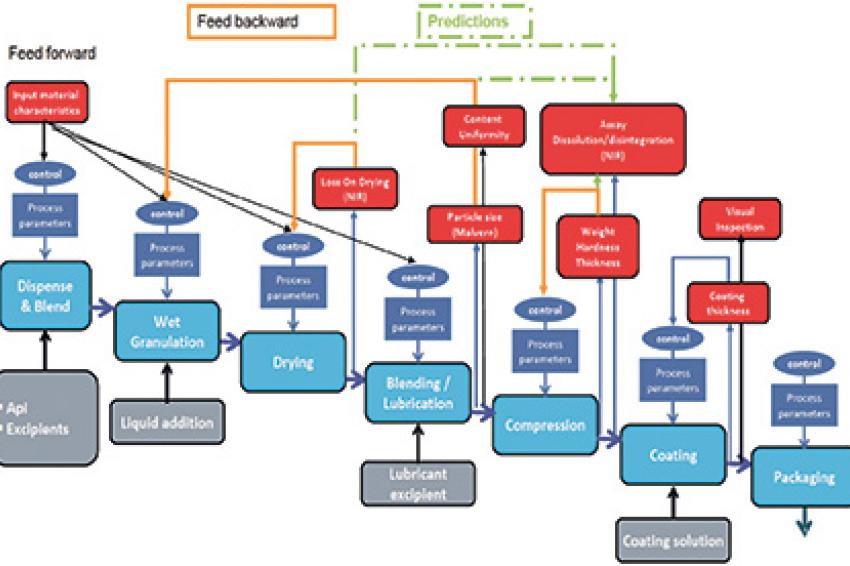

Bei dieser Anwendung erfasst Sipat Daten über multivariate kritische Qualitätsparameter - z.B. Trocknungsgrad oder Verteilung der Partikelgröße - sowie univariate Prozessdaten wie Umdrehungszahl, Drehmoment, Temperatur und Druck, wertet diese aus und überträgt sie zum Zweck der prädiktiven Steuerung im geschlossenen Regelkreis. Qualitätsparameter werden an ein Produktionsmanagementsystem (MES, in diesem Fall Simatic IT) übertragen, welches die Informationen für Echtzeit-Freigabeberichte aufzeichnet. Durch Sipat lassen sich Parameter wie Feuchtigkeitsgehalt, Verteilung des Wirkstoffgehalts, Härte und Dicke anpassen, falls eine Charge beginnt, von den Spezifikationen abzuweichen. Dadurch kann die Produktqualität in Echtzeit Aufrecht erhalten werden und das Risiko, eine ganze Charge am Ende des Prozesses vernichten zu müssen, reduziert sich enorm. Durch die Verwendung von PAT-Werkzeugen konnten die Ingenieure im Unternehmen ihre Prozesskenntnisse sehr rasch vertiefen. Bei der kontinuierlichen Fertigung unterscheidet sich die Prozessanlage zwischen der Entwicklungsphase und der Vollproduktion im Umfang nicht; das Unternehmen konnte somit also die Umstellungsphase überspringen.

Nach Aussage des Herstellers wurde das neue kontinuierliche Konzept innerhalb von zwei Wochen entwickelt und nach nur sechs Monaten konnten in der zuverlässigen Produktlinie Tabletten hervorragender Qualität hergestellt werden. Die Inline-Qualitätsprüfungen ermöglichen jetzt eine Echtzeit-Freigabe, welche im Vergleich zu den vorherigen Endproduktprüfungen eine signifikante Effizienzsteigerung mit sich bringt. Interessanterweise hat die Anlage einen wesentlich geringeren Platzbedarf - sie nimmt im Vergleich zu einer äquivalenten Chargenanlage nur etwa ein Zehntel des Platzes ein. Dies rührt daher, dass bei einem Chargenprozess alle Rohmaterialien während des Prozesses lokal zwischengelagert werden müssen. Bei einem kontinuierlichen Prozess hingegen werden auch die Materialien kontinuierlich zugeführt. Somit sinken die Umlaufbestände, der Platzbedarf für Reinräume, der Energieverbrauch für Heizungs-, Lüftungs- und Klimatisierungsanlagen sowie der Umfang des Personalstabs.

Kontinuierliches Warmstrangpressverfahren bei Merck

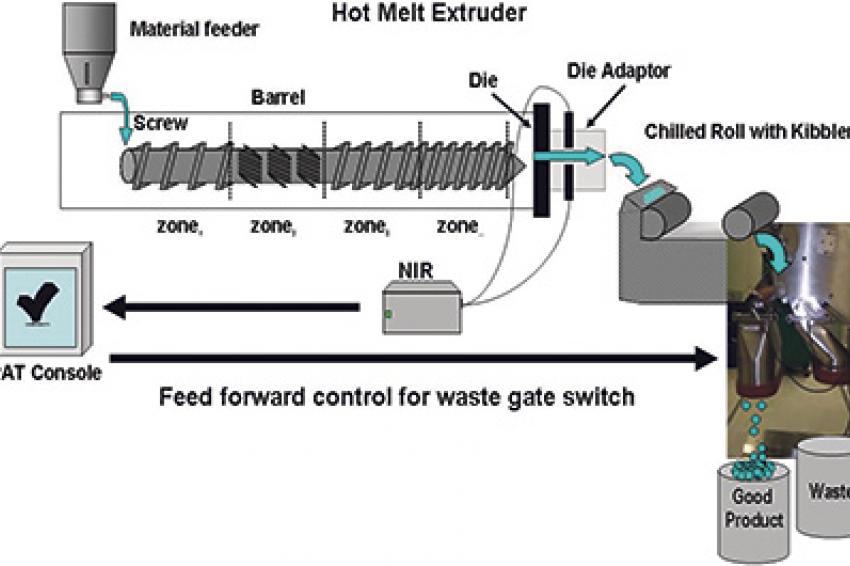

Die Firma Merck verwendet einen Heißschmelzextruder in einer Anlage, die feste orale Arzneiformen produziert. Bei diesem Prozess können Arzneisubstanzen in nicht kristalliner Form in einer Polymermatrix stabilisiert werden, wodurch die Löslichkeit und Wirksamkeit verbessert werden. Der Prozess ist sehr wirtschaftlich, weil er mehrere Schritte kombiniert - Mischen, Schmelzen, Entgasen und Verdichten sind ein Vorgang. Merck setzt PAT-Werkzeuge und die Simatic Sipat-Software ein, wobei FT-NIR-Spektrometer Formveränderungen, Reinheit und Wirkstoffgehalt messen.

Zu Beginn der Extrusion findet ein Mischvorgang statt, währenddessen Prozessparameter hinsichtlich Temperatur, Misch- und Zuführgeschwindigkeit angepasst werden können. Die eigentliche Extrusion findet dann statt, wenn die Mischung mit Druck durch eine Öffnung im Ausformwerkzeug gepresst wird. Wenn das Extrudat das Ausformwerkzeug verlässt, tropft die geschmolzene Substanz auf zwei gekühlte Rollen herab, die Temperatur sinkt unter ihren Glasübergangspunkt ab und es bildet sich ein brüchiges Glasband. Das Band wird danach in kleinere Glasflocken zerteilt, damit es einfacher zu zermahlen ist. In den letzten Schritten wird das Material zermahlen, mit sonstigen Bestandteilen gemischt und anschließend befeuchtet und zu einer herkömmlichen festen oralen Arzneiform gepresst.

Die Extruderschnecke und der Zylinder sind modular aufgebaut, so dass Belüftung, Materialzugabe, Mischen, Heizen und Kühlen flexibel gesteuert werden können. PAT-Werkzeuge (NIR-, Raman-, Ultraschall- oder UV-VIS-Spektrometer) kommen bei der Extrusion zum Einsatz. Diese Geräte sind mit der Sipat-Software per Schnittstelle verbunden und melden Abweichungen von kritischen Prozessparametern in Echtzeit. Wenn Werte außerhalb der Spezifikationen liegen, wird unverzüglich eine Alarmmeldung ausgegeben und ein Schaltertor wird aktiviert um zu verhindern, dass eine Fehlproduktion stattfindet.

Da der für weite Teile der Prozessentwicklung verwendete Extruder im Wesentlichen genauso groß ist wie derjenige für die spätere Produktion, kann die Plattform je nach den prognostizierten Produktionsvolumina einfach auf die Vollproduktion erweitert werden. Wenn eine Umrüstung erforderlich sein sollte, bleiben die kritischen Qualitätskriterien gleich, während die Prozessparameter an die größeren Produktionsmengen angepasst werden. Nach erfolgreicher Entwicklung eines Pilotprojektes und der anschließenden Produktionsaufnahme hat Merck die Plattform bereits auf weitere Produktionsanlagen übertragen.

Fazit

Quality by Design ist ein Ansatz, die Flexibilität im Herstellungsprozess zu erhöhen und dennoch ein konstantes Qualitätsniveau zu halten. PAT-Werkzeuge spielen eine Schlüsselrolle bei der Implementierung von QbD, weil sie Daten in Echtzeit zurückführen und somit bei Abweichungen eine Korrektur der kritischen Qualitätsparameter im laufenden Prozess ermöglichen. Die zahlreichen wirtschaftlichen Vorteile von PAT-Werkzeugen sind außerordentlich attraktiv.

Teil 1 des Artikels " Prozessanalysetechnik als Schlüssel zu Quality by Design" können Sie hier lesen.

Kontakt

ARC Advisory Group GmbH & Co KG

Stadttor 1

40219 Düsseldorf

Deutschland

+49 2104 542 012