Mechanische Schutzeinrichtungen – Sicherheit braucht verbindliche Standards

28.04.2017 -

TÜVSüd Chemie Service fordert die Entwicklung eines international gültigen Regelwerks für den SIL-äquivalenten Nachweis für Berstscheiben und Sicherheitsventile.

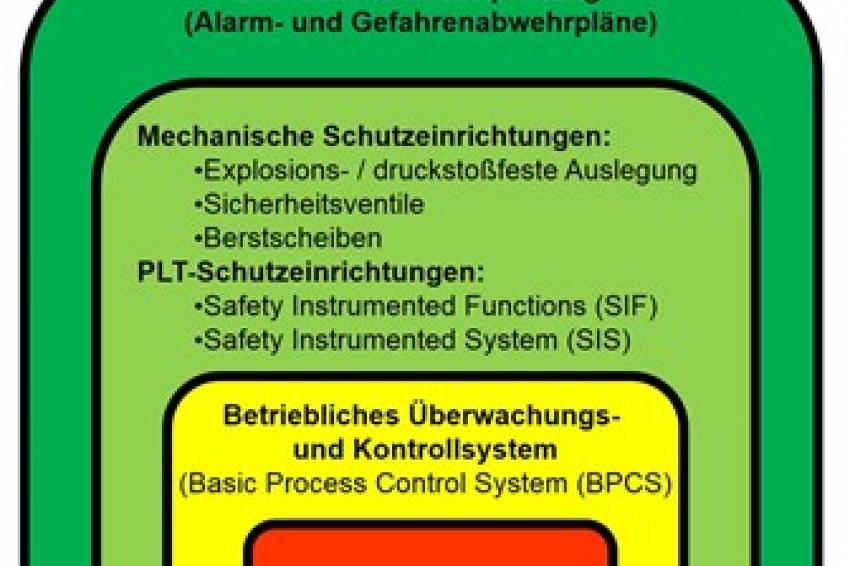

Sicherheitsventile und Berstscheiben gehören zum Standardwerkzeug der Verfahrenstechniker in der chemischen Industrie. Sie bilden gewissermaßen „Sollbruchstellen“, die im Falle einer ungeplanten Druckerhöhung oder einer Explosion dafür sorgen, dass Überdrücke kontrolliert abgebaut werden, ohne dass Behälter oder Rohrleitungssysteme bersten und Menschen, Anlagen und Umwelt geschädigt werden.

Berstscheiben sind vergleichsweise kostengünstig und wartungsarm, müssen jedoch nach dem Ansprechen umgehend ausgetauscht werden. Sicherheitsventile haben den Vorteil, dass nach dem Öffnen und dem damit verbundenen Abbau des Überdrucks die Produktion meist ohne Unterbrechung fortgesetzt werden kann. Ein Austausch ist nicht notwendig. Jedoch sind regelmäßige Wartungen erforderlich, da das Bauteil durch Korrosion, Verschleiß oder Produktablagerungen im Bereich der Dichtflächen in seiner Funktion beeinträchtigt werden kann.

Wer garantiert die Zuverlässigkeit?

Mechanische Schutzeinrichtungen übernehmen somit wichtige Sicherheitsfunktionen. Um diese im Betrieb zu erfüllen, sind Herstellung, Einsatz und Anwendung der Bauteile zwar zum Teil genormt oder standardisiert. Doch exakte Angaben hinsichtlich Qualität und garantierter Produkteigenschaften lassen sich daraus nicht ableiten. Ebenso fehlen bislang valide Angaben zur Zuverlässigkeit. Einige Hersteller machen zwar diesbezügliche Angaben, doch sind diese wenig aussagekräftig, da die Verfahren zur Ermittlung der Daten nicht auf verbindlichen Standards beruhen und die Ergebnisse somit nicht vergleichbar sind.

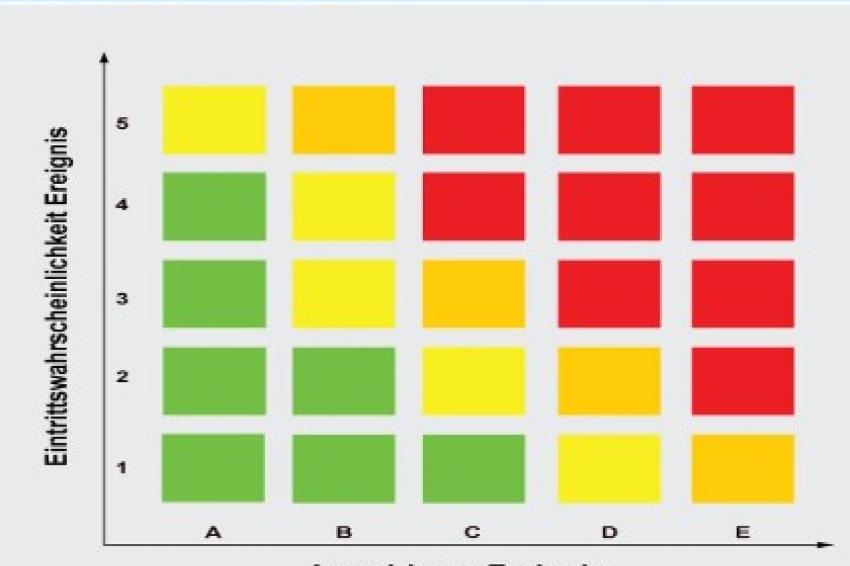

Die Situation ist insgesamt unbefriedigend, da Planer, Konstrukteure und Betreiber von chemischen Produktionsanlagen keine verlässliche Entscheidungsgrundlage haben, um zu klären, ob eine mechanische Schutzeinrichtung für die geplante Anwendung geeignet ist. Wie eine Lösung aussehen könnte, zeigt ein Blick auf die Safety Integrity Level (SIL) in der Prozessleittechnik.

Die PLT macht es vor

Die internationalen Standards DIN EN 61508 und DIN EN 61511 zur funktionalen Sicherheit gelten für alle sicherheitsrelevanten elektrischen und elektronischen Bauteile, die in PLT-Schutzeinrichtungen zum Einsatz kommen. Für diese definieren die Normen vier Sicherheitsstufen – SIL 1 bis SIL 4. Damit lässt sich das Restrisiko nachvollziehbar auf ein akzeptables Maß minimieren. Je höher die Gefährdung ist, die von einer Anlage ausgeht, umso zuverlässiger müssen die technischen Sicherheitsmaßnahmen in der Prozessleittechnik ausgeführt sein. Das jeweils erforderliche SIL-Level wird im Rahmen einer standardisierten Risikobewertung und Gefährdungsanalyse ermittelt. Entscheidend ist, dass für die elektrischen, elektronischen und programmierbaren Komponenten die sicherheitsrelevanten Parameter quantifiziert zur Verfügung stehen. Dazu zählen Ausfallraten, Fehlertoleranzen sowie die Betriebsbedingungen und -parameter. Dass diese Angaben zu den Komponenten verlässlich sind, bestätigen die Prüfungen unabhängiger Dritter auf Basis der vorhandenen Normen und Standards. Hier spielt die weltweit gültige Systematik der Safety Integrity Level ihre Stärken aus. Denn sie beschreibt konkret sowohl die im Einzelfall an das betreffende Bauteil zu stellenden Sicherheitsanforderungen als auch an den kompletten Loop (sprich: den Regelkreis aus Sensor, Logik und Aktor). Auch deren Umsetzung sowie die erforderlichen Prüfungen sind festgelegt. Zudem wird durch das in den Standards festgelegte Functional Safety Managementsystem (FSM) definiert, wie die Zuverlässigkeit der PLT-Schutzeinrichtung über deren gesamten Lebenszyklus sichergestellt wird.

Datenlage unklar

Dies alles gilt indes nicht für die mechanischen Schutzeinrichtungen. Hier fehlen derzeit noch standardisierte Verfahren zur Bestimmung belastbarer, quantitativer Aussagen zur Zuverlässigkeit. Unternehmen sind daher bislang gezwungen, auf eigene betriebliche Erfahrungswerte oder unter anderem bspw. auf Daten der Interessensgemeinschaft Automatisierung der Prozessindustrie (Namur) oder der Offshore Reliability Database (Oreda) zurückzugreifen. Allerdings sind diese Daten für eine fundierte Risikoanalyse oft nicht ausreichend, da sie in der Regel nur begrenzt aussagekräftig und nur schwer untereinander vergleichbar sind. Häufig fehlen auch Angaben zur den konkreten Betriebsparametern und Umgebungsbedingungen. Damit bleibt die entscheidende Frage unbeantwortet: Wie kann die mechanische Schutzeinrichtung zur Druckentspannung exakt passend zum konkret geforderten Sicherheitsniveau ausgewählt werden?

Anwender wünschen SIL-äquivalentes Regelwerk

Die betriebliche Praxis zeigt: Anwender würden es begrüßen, wenn es für die mechanischen Schutzeinrichtungen einen „rechnerischen SIL-Nachweis“ gäbe, der die unbekannten Variablen in ihrer Risikoanalyse eliminieren würde. Erste Hersteller zeichnen Ihre Produkte daher mit entsprechenden SIL-vergleichbaren Kenngrößen aus. Diese Entwicklung ist generell zu begrüßen. Allerdings ist der Ansatz nur dann zielführend und zukunftsfähig, wenn die Methoden mit anderen Herstellern, Anwendern, Planern, Normungsausschüssen und unabhängigen Prüfstellen abgestimmt werden. Die Bestrebungen sollten dann in ein verbindliches, international gültiges Regelwerk münden.

Auf dieser Basis könnten Hersteller die Produkteigenschaften ihrer Berstscheiben und Sicherheitsventile eindeutig definieren und die Einhaltung der Qualitätskriterien durch unabhängige Dritte zertifizieren lassen. Anwender könnten sich somit darauf verlassen, dass die Bauteile hinsichtlich Ausfallraten, Verfügbarkeitskennwerten und Risikoreduktionsfaktoren zu ihren Sicherheitsanforderungen passen und auf die Betriebs- und Umgebungsbedingungen ihrer Anlagen abgestimmt sind.

Seitens der Betreiber chemischer Produktionsanlagen ist ebenso ein Management der funktionalen Sicherheit über den gesamten Lebenszyklus der Anlage notwendig und zielführend. Das zeigt die Praxis rund um PLT-Schutzeinrichtungen. Dies ist auch auf die mechanischen Schutzeinrichtungen übertragbar, um bei Wartung, Instandhaltung und Änderung der Anlagen zu entscheiden, ob und wie lange und ggf. unter welchen Voraussetzungen eine mechanische Schutzeinrichtung weiter eingesetzt werden kann und somit die Funktionsfähigkeit über deren Lebenszyklus sichergestellt wird.

Gemeinsam zu einem standardisierten Regelwerk

Sowohl Hersteller als auch Anwender sind sich zwischenzeitlich einig, dass SIL-äquivalente Lösungen bei mechanischen Schutzeinrichtungen fehlen. Jetzt ist es an der Zeit, dass sie zusammen mit unabhängigen Dritten und Normungsausschüssen die wichtigsten Fragen klären, um so die Grundlage für eine neue Norm zu schaffen. Wie soll ein SIL-äquivalenter Nachweis für Berstscheiben und Sicherheitsventile konkret gestaltet werden? Welche zugesicherten Produkteigenschaften sind notwendig, um die unterschiedlichen Sicherheitsniveaus zu erreichen? Nach welchen Kriterien und in welchem Umfang sollen unabhängige Dritte wie TÜV Süd die Produkte, Herstellungsverfahren und/oder Managementsysteme prüfen? Die Akteure der Branche sind nun gefordert, gemeinsam das vorhandene Wissen zu bündeln und zu strukturieren. Die dazu notwendigen, in der Praxis gesammelten Erfahrungen sind vorhanden. Jetzt gilt es, die Abstimmungsprozesse in die Wege zu leiten und die relevanten Akteure zusammenzubringen, die für die Entwicklung eines international gültigen Regelwerks benötigt werden.