Innovation in der Schleusentechnik: Quick Out

25.01.2019 -

Eine wesentliche Eigenschaft von Reinräumen ist das Ein- und Ausschleusen von Material und Personal über mehrere Reinraumstufen. Dabei trennt man grundsätzlich den Material- von dem Personalweg, um Querkontaminationen zu vermeiden. In der Folge konzentrieren wir uns auf den Weg des Materials.

Material wird über sogenannten Materialschleusen jeweils von einer Reinraumklasse zur nächsten weitergegeben, nachdem zuvor diverse Reinigungs- und Entpackungsschritte erfolgt sind. Diese Stufen können bei GMP Anwendungen z. B. in bis zu vier Schritten aufgebaut sein: von der nichtklassifizierten Umgebung in GMP-Klasse D, von Klasse D nach Klasse C, von Klasse C nach Klasse B und dort schließlich in den Sterilbereich der Klasse A. Die Materialschleusen stellen dabei eine Barriere zwischen den Reinraumklassen dar und bilden einen eigenen kleinen Raum aus mit gegeneinander verriegelten Türen. Dies stellt sicher, dass die Druckstufen zwischen den Raumklassen erhalten bleiben und es keine direkte Verbindung zwischen den Räumen gibt. Zusätzlich können die Materialschleusen über eine aktive Belüftung mit H14 gefilterter Luft kontinuierlich gespült werden.

Eine weitere Eigenschaft in der Arbeit mit Schleusen ist, dass typischerweise zwei Personen an dem Schleusenprozess beteiligt sind: einerseits die Person welche die Ware von der unreineren Seite in die Schleuse legt, und auf der anderen, reinen Seite eine Person, welche die Ware aus der Schleuse entnimmt. Wie oben geschildert kann dieses Prozedere mehrmals erfolgen bis die Ware im Kern der Reinräume angekommen ist. Dies ist auch sinnvoll und notwendig, denn bei jedem Schritt wird das Produkt gereinigt, entpackt oder desinfiziert, um am Ende sicher im sterilen Bereich anzukommen. Gleichzeitig ist das Prozedere aber auch zeit- und personalintensiv.

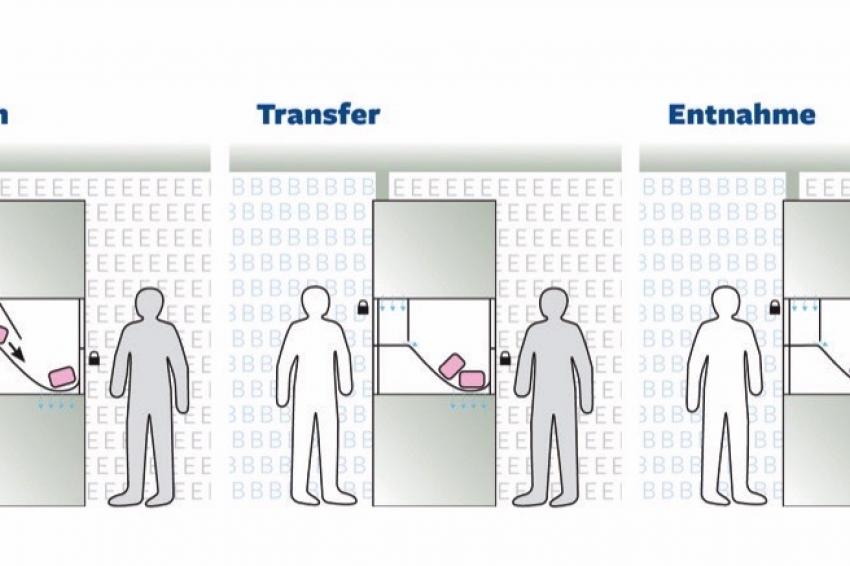

Betrachtet man nun den Ausschleuseprozess des fertig hergestellten und primärverpacktem Sterilproduktes, so wird dieses ebenso wie beim Einschleusen nun umgekehrt wieder über mehrere Schritte ausgeschleust, mit einem ebenfalls zeitaufwändigen Übergabe/Übernahmesystem. Der Unterschied zum Einschleusen liegt allerdings darin, dass das Produkt nicht mehr einzelne Bearbeitungsschritte vor dem Ausschleusen durchlaufen muss, sondern fertig und geschützt ist und „eigentlich“ auf dem schnellsten Weg nach außen transportiert werden könnte.

Genau an dieser Stelle setzt die neu entwickelte und patentierte „QuickOut“ Schleuse von Becker Reinraumtechnik an: „eigentlich“ hätte man gerne einen schnellen Weg nach außen für die fertige Ware, aber das Überspringen von mehreren Klassen in nur einem Ausschleuseschritt ist bisher sehr kritisch gewesen.

Aber warum?

Bei konventionellen Materialschleusen gibt es – wie oben bereits geschildert – eine Schleusenkammer und zwei gegeneinander verriegelte Türen. Der Übergabeprozess ist üblicherweise so, dass die Person auf der reinen Seite die Türe öffnet, die Ware in die Schleuse legt und die Türe wieder schließt. Erst dann kann von der unreineren Seite die Tür geöffnet und die Ware entnommen werden. Dabei kann die Person der unreineren Klasse beim Entnehmen z. B. mit den Handschuhen eine Kontamination auf der Oberflächen der Schleuse hinterlassen, welche beim nächsten Beladen von der reinen Seite dazu führt, dass diese Kontamination in den reineren Bereich gelangt. Stellt man sich nun vor, dass dies noch über mehrere Klassen (z. B. von B nach D oder von B nach „E“) in einem Schritt erfolgen soll, ist man mit konventionellen Lösung schnell am Ende der Prozesssicherheit angelangt, da innerhalb kürzester Zeit Kontamination weitergetragen werden können.

Die Innovation

Wie sieht diese neue, patentierte Lösung aus? Ziel war es, sicher zu stellen, dass bei der Entnahme der Ware vom unreinen Bereich keine Rückkontamination in den Reinstbereich erfolgen kann. Umgesetzt wurde das über eine so einfache wie geniale Konstruktion: es wurde eine Schleuse mit zwei Ebenen entwickelt; die Ware im oberen, reinen Beladebereich wird durch eine Klappe geschoben und rutscht dann über die Schwerkraft in einen tiefer gelegenen Entladebereich. Danach werden die Klappe sowie die reine Tür der Schleuse elektronisch verriegelt. Erst dann kann von dem unteren, unreinen Entladebereich die Ware entnommen werden. Bei diesem Schritt ist es durch den Höhenversatz der Ebenen und der Verriegelung der Durchreicheklappe nicht mehr möglich, von der unreinen Seite Oberflächen des reinen Bereiches zu erreichen und damit zu kontaminieren; der reine Bereich bleibt sicher geschützt!

Neben der räumlichen Trennung der Ebenen wird zusätzlich über eine aktive Belüftung mit H14 gefilterter Luft eine ständige Durchspülung der Schleuse von der reinen zur unreinen Seite hin sichergestellt, somit kann keine Luft vom unreinen in den reinen Bereich strömen. Die elektronische Verriegelung der beiden Schleusentüren und der Durchreicheklappe gewährleistet, dass es immer einen geschlossenen Raum zwischen den Reinraumklassen gibt und man innerhalb der Schleuse über die Lüftungstechnik auch zwei zusätzliche Druckstufen auf kleinstem Raum schaffen kann.

Grundsätzlich kann die Schleuse vom oberen Bereich solange beschickt werden, bis eine Füllstandanzeige über eine optischen Sensor im Entladebereich meldet: „Schleuse voll, bitte entleeren“. Erst dann kommt der Mitarbeiter von der unreinen Seite und entleert die Schleuse. Wie groß die mögliche Füllmenge im unreinen Bereich ist, kann kundenindividuell angepasst werden. Die gesamte Konstruktion ist aus Edelstahl 1.4301 in GMP-gerechter Verarbeitung. Alle Flächen sind leicht zu reinigen und durch ihre einfache Konstruktion ist die Schleuse auch sehr wartungsarm.

Die Maße sind individuell anpassbar. Durch die kompakte Bauweise eignet sich die Quick Out Schleuse auch ideal zur Nachrüstung in bestehenden Reinräumen.

Kontakt

Becker Reinraumtechnik GmbH

Von-der-Heydt-Str. 21-25

66115 Saarbrücken

Deutschland