Geprüfte H2-Dichtungswerkstoffe

TPU und EPDM-Dichtungen für Wasserstoffanwendungen

Die boomende Wasserstoffindustrie benötigt hochspezialisierte Materialien und Anwendungen. Denn die Wasserstoffmoleküle sind sehr klein und tendieren zur Diffusion. Außerdem sind bei Lagerung und Transport teilweise extreme Temperaturen und Drücke zu berücksichtigen. Die H2Pro-Reihe von Trelleborg Sealing Solutions umfasst neue Lösungen für Dichtungen, die in der Produktion, dem Transport, der Speicherung und Endanwendungen von Wasserstoff eingesetzt werden. Die Werkstoffe sind grundsätzlich für anspruchsvolle Umgebungen ausgelegt und ausgiebig getestet. Sie widerstehen nicht nur hohen Drücken und extrem niedrigen Temperaturen, sondern auch der Permeation, sodass sie einer schnellen Dekompression des Gases standhalten.

Neues EPDM und TPU zum Abdichten gegen Wasserstoff

Das Portfolio umfasst zwei neue Werkstoffe: Darunter H2Pro EBT25, welches ein neues EPDM für Hochdruckumgebungen in einem breiten Temperaturbereich ist, sowie mit Zurcon H2Pro ZLT ein TPU, das bei extrem niedrigen Temperaturen seine Funktion behält. James Simpson, Global Segment Director Energy bei Trelleborg Sealing Solutions, erklärt: „Wasserstoff spielt eine zunehmend wichtige Rolle bei der Transformation zu einer kohlenstoffneutralen Welt. Wir benötigen ihn zukünftig sowohl als Kraftstoff als auch als Speichermedium für überschüssige Energie aus erneuerbaren Quellen. Aufgrund seiner inhärenten Eigenschaften ist Wasserstoff schwer abzudichten. Das wachsende Werkstoffsortiment bietet zuverlässige Dichtungslösungen für eine breite Palette von Anwendungen, darunter Pumpen, Ventile, Anschlüsse und zahlreiche andere Geräte in der Wasserstoffversorgungskette.“

Permeation und Leckagen sicher vermeiden

Zu den besonderen Herausforderungen bei der Abdichtung von Wasserstoff gehören Permeation und Leckage, da Wasserstoffatome die kleinsten Atome überhaupt sind. Besonders zu berücksichtigen ist auch eine schnelle Gasdekompression (Rapid Gas Decompression, RGD). Dabei wird der Wasserstoff in einem Hochdrucksystem von einer Dichtung absorbiert. Lässt der Druck im System plötzlich nach, kann sich das in der Dichtung eingeschlossene Gas schlagartig ausdehnen, was dazu führen kann, dass die Dichtung Blasen wirft und reißt. Dichtungen für Wasserstoff führende Systeme müssen so härtesten Bedingungen standhalten, einschließlich hoher Drücke von bis zu von bis zu 1.000 bar. Etwa in Hochdruckventilen und bei sehr niedrigen Temperaturen bis zu -250 °C. Dies ist z.B. bei der Lagerung und dem Transport von flüssigem Wasserstoff der Fall.

Nach Industriestandards geprüft

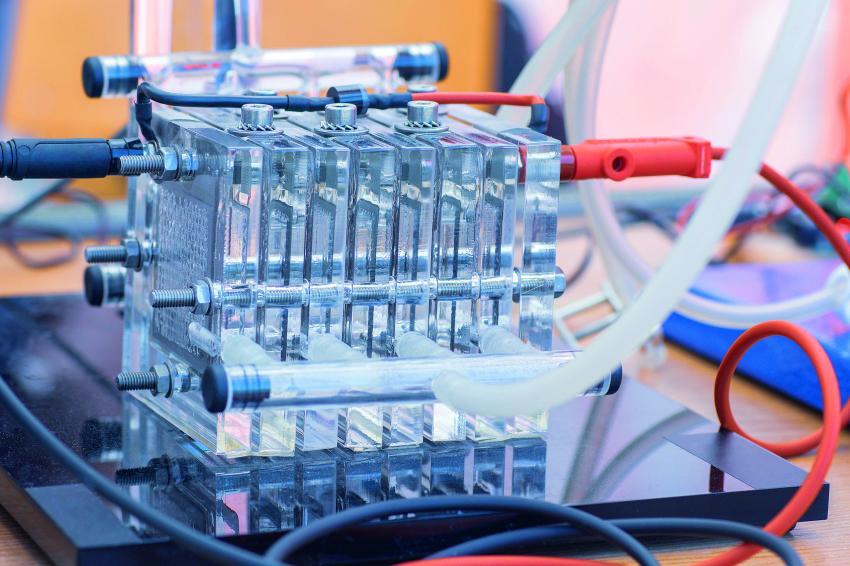

Philipp Hirstein, R&D Engineer bei Trelleborg Sealing Solutions, kennt die Details: „Da die Abdichtung von Wasserstoff so besonders anspruchsvoll ist, entwickeln wir Werkstoffe und anwendungsspezifische Lösungen, um alle Unternehmen unterstützen zu können, die mit Wasserstoff umgehen. Darunter Branchen wie Energieerzeugung, Luft- und Raumfahrt, die Automobilindustrie und chemische Prozessindustrie. Als global führendes Unternehmen für individuelle Polymer- und Elastomerlösungen sind wir ideal aufgestellt, um bevorzugter Dichtungspartner für Wasserstoff zu sein. Vor allem das Testing liegt uns am Herzen – mit unsrem neuen Wasserstoff-Testzentrum in Fort Wayne, Indiana, erweitern wir aktuell sogar unsere Prüfkapazitäten. Das Labor soll noch im ersten Quartal 2024 fertigstellt sein.“

Alle Werkstoffe der Serie wurden auf hervorragende anwendungsspezifische Verschleiß- und Extrusionseigenschaften ausgelegt und nach relevanten Industriestandards in einer Reihe für Wasserstoffumgebungen typischen Bedingungen validiert. Trelleborg verfügt über R&D-Zentren, um die Werkstoffe auf Sauerstoff- und Ozonalterung, Wasserstoffkompatibilität, Leckage, Permeation und die Fähigkeit, RGD zu widerstehen, zu prüfen. Die Überprüfung auf die Einhaltung der relevanten internationalen Normen ist dabei stets fester Bestandteil.

Die neuen Typen im Einzelnen

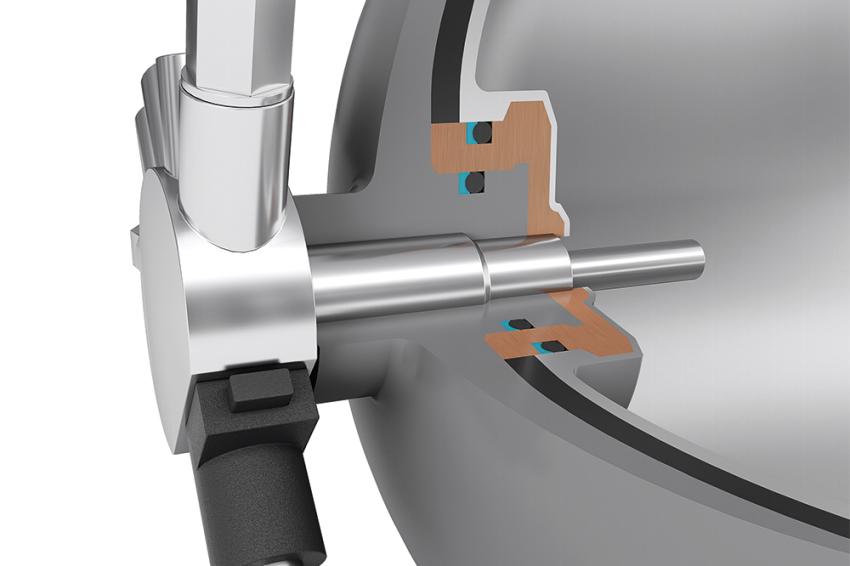

Das TPU weist eine im Vergleich zu Elastomeren niedrige Permeabilität auf und bietet eine hervorragende RGD-Beständigkeit. Es kann in einem weiten Temperaturbereich sicher eingesetzt werden und weist insbesondere hervorragende Tieftemperatureigenschaften auf. Der Werkstoff ist mit der Verordnung (EG) 79/2009, SAE J2600 und ANSI CHMC 2 konform. Der Kunststoff eignet sich zur Herstellung von O-Ringen für statische Dichtungen an Ventilen, Filtern, Zapfpistolen, Pumpen, Anschlüssen und Fittings sowie für Nutringe in statischen und dynamischen Anwendungen wie Ventilschäfte, Stellantriebe und Regler.

Der EPDM-Werkstoff ist ebenfalls widerstandsfähig gegen RGD und zeichnet sich auch durch eine geringe Permeabilität sowie einen weiten Betriebstemperaturbereich aus. Darüber hinaus bietet er eine Härte von 85 Shore A und hervorragende Extrusionsbeständigkeit. Der Werkstoff entspricht den Verordnungen (EG) 79/2009, SAE J2600 und ANSI CHMC 2 und wird zur Herstellung von O-Ringen in statischen Dichtungen an Ventilen, Filtern, Betankungsdüsen, Pumpen, Anschlüssen und Fittings sowie für kundenspezifische Formteile verwendet.

Neben den beiden Verbundwerkstoffen bietet die Produktfamilie eine Bandbreite an weiteren Werkstoffen in verschiedensten Formen und Dichtungsprofilen. Darunter Turcon, ein Polytetrafluorethylen (PTFE) und ein thermoplastisches Compound zur Verwendung als Varilip-Rotationsdichtung und Variseal-Rotations- und Stangendichtung, V-Stack-Dichtungen für den Einsatz in statischen und dynamischen Anwendungen mit kryogen komprimiertem Wasserstoff und flüssigem Wasserstoff (LH2), FKM-Dichtungen, EPDM-Mischungen mit geringerer Härte und Silikonmischungen für Anwendungen mit niedrigerem Druck, Metalldichtungen für statische LH2-Anwendungen und verschleißfeste Verbundstofflager und Kolbenringe für Kompressoren.

Autor:

Philipp Lubos, PR-Berater, für Trelleborg Sealing Solutions

Philipp Lubos, PR-Berater, für Trelleborg Sealing Solutions

Downloads

Kontakt

Trelleborg Sealing Solutions Germany GmbH

Handwerkstr. 5 -7

70565 Stuttgart

Deutschland

+49 711 786 40