Die Wasserstoffproduktion optimieren

Überwachung der Einzelzellspannungen reduziert Elektrolyseurausfallzeiten

Der Bedarf an Wasserstoff ist riesig – und er wird weiter steigen. In einer Wasserstoff-Roadmap von Anfang 2020 berechnen mehrere beteiligte Fraunhofer Institute allein für Deutschland ein Wachstum der installierten Elektrolyseleistung auf 50 bis 80 GW bis zum Jahr 2050. Um diese Größenordnung zu erreichen, müssen bei Elektrolyseuren jährliche Zuwachsraten im zweistelligen Megawattbereich und bis Ende der 2020er Jahre im Bereich von einem Gigawatt erreicht werden, schreiben die Forscher.

Das bisher gängigste Herstellverfahren für Wasserstoff war und ist die Dampfreformierung von Erdgas oder niedrig siedenden Erdölfraktionen. Der Nachteil bei der Dampfreformierung von Kohlenwasserstoffen ist, dass die Ausbeute bei nur etwa 60 % liegt, Erdöl als Rohstoff dazu verwendet wird und nebenbei auch noch das unerwünschte CO2 entsteht. Die Elektrolyse von Wasser hingegen benötigt als Rohstoffe nur sauberes Wasser und Strom. Durch den Einsatz von Strom lassen sich mit der Elektrolyse Ausbeuten bis 85 % erzielen und bei Verwendung von Strom aus erneuerbaren Energiequellen sogar grüner Wasserstoff herstellen.

Gerade PEM-Elektrolyseure sind für die Anwendung Power-to-X sehr gut geeignet, da diese ein kurzes Ansprechverhalten zeigen und innerhalb weniger Sekunden vom Stand-by-Betrieb auf Nennlast fahren können. Auch während des Lastbetriebes können sie nahezu verzögerungsfrei zwischen 10 und 100 % der Nennleistung geregelt werden – ideal für den Betrieb mit erneuerbaren Energien, deren Produktion sowohl von natürlichen Faktoren wie Wind und Sonnenschein als auch von der Auslastung der Übertragungsnetze beeinflusst wird.

Elektrolyseurtypen- und -verfahren

Die Elektrolyseurtypen unterscheiden sich im Aufbau und in der Prozessführung, nach Auftrennung der Gase sowie nach Druck und Temperatur. Die alkalische Elektrolyse ist schon seit vielen Jahrzehnten erprobt. Der derzeit weltweit größte Elektrolyseur arbeitet am Assuan-Staudamm in Ägypten. Drei Tonnen Wasserstoff werden stündlich erzeugt, die elektrische Nennleistung beträgt 156 MW. Vorteile alkalischer Elektrolyseure sind ihre kosteneffiziente Bauweise und die hohe Langzeitstabilität – bis zu 90.000 Betriebsstunden lassen sich erreichen. Allerdings reagieren alkalische Elektrolyseure eher träge bei Laständerungen.

Für den Betrieb mit einer variablen Stromversorgung, etwa aus erneuerbaren Quellen, sind PEM-Elektrolyseure besser geeignet. Sie neigen anders als alkalische Elektrolyseure im Teillastbetrieb nicht zu Gasverunreinigungen und weisen deutlich kürzere Kaltstartzeiten auf. Allerdings ändern sich durch das dynamische Lastprofil der regenerativen Energien immer wieder die Betriebsbedingungen des Elektrolyseurs, was mit Effizienzverlusten und Lebensdauereinschränkungen verbunden ist. Bei der Entwicklung eines PEM-Elektrolyseurs stehen daher Effizienz, Kosten, Leistungsdichte (Flächenverbrauch) sowie Langlebigkeit im Fokus.

Messen und optimieren

Um eine kostengünstige und zuverlässige Wasserstoffproduktion zu erreichen, muss an allen Stellschrauben gearbeitet und optimiert werden. Wer optimieren will, muss messen. Schon in der Entwicklungs- und Erprobungsphase gilt es daher, den Gesundheitszustand der Zellen im Elektrolysestack sowie der einzelnen Komponenten, insbesondere der Zell-Membrane zu überwachen, um ungünstige Betriebsbedingungen zu erkennen.

Während des Leistungsbetriebes geht es darum, Ausfallzeiten – und besonders ungeplante Stillstände – zu vermeiden sowie eine möglichst lange Lebensdauer zu erreichen. Zum Beispiel kann die Lebensdauer verlängert werden, indem schädliche Betriebsmodi verhindert werden, etwa die Zuführung von verunreinigtem Wasser. Ungeplante Ausfallzeiten lassen sich vermeiden, indem Zustand und Leistungsfähigkeit des Elektrolyseurs laufend überwacht werden. Das macht eine vorausschauende Wartung möglich.

Verschiedene chemische und physikalisch-elektrische Kenngrößen dienen der Prozesssteuerung und machen eine vorausschauende Statuseinschätzung des Elektrolyseurs möglich. Das sind zum einen die chemischen Parameter für die Rohstoffe – Wasser oder Sole – und Rückläufe, die physikalischen Kenngrößen Temperatur, Dichte, Fluss und die elektrischen Größen des Gesamtstrombedarfs aus den Gleichrichtern. Zum anderen sind die Spannungswerte der einzelnen Zellen von enormer Wichtigkeit. Denn dadurch lassen sich frühzeitig Veränderungen in der Performance feststellen und bspw. planbare Reparaturen im Rahmen von regelmäßigen Revisions- und Wartungsarbeiten bedarfsgerecht durchführen. Das liefert einen weiteren Baustein im Bereich der verantwortungsvollen Ressourcennutzung.

Überwachung der Einzelspannung vermeidet ungeplante Ausfälle

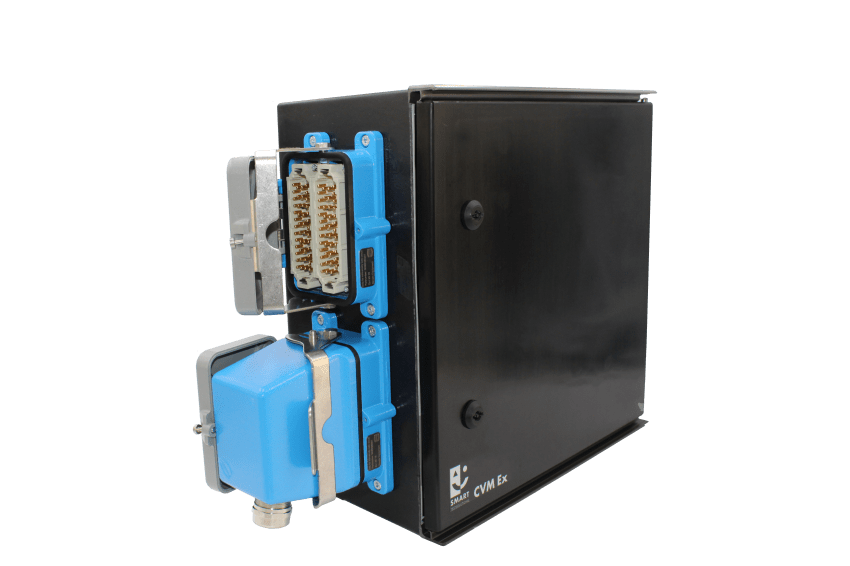

Die Systeme zur Überwachung der Einzelzellspannungen in Elektrolysestacks, sogenannte CVM (Cell Voltage Monitoring) -Systeme, schauen quasi in den Zellstapel hinein, visualisieren den gegenwärtigen Betriebszustand und liefern die Daten über Feldbusprotokolle zur Prozesssteuerung in Echtzeit an ein übergeordnetes Prozessleitsystem. Der Betreiber hat dann die Möglichkeit, den jeweiligen Stack abzuschalten, bevor größere Schäden entstehen und die entsprechenden Reparaturen sowie den Austausch einzelner Komponenten bei der nächsten anstehenden Wartung mit einzuplanen.

Natürlich lässt sich der Zustand des Elektrolyseurs auch beobachten, indem lediglich die Gesamtspannung gemessen wird. Die Überwachung der Einzelzellspannungen bietet jedoch den Vorteil, dass die Wartungszyklen besser geplant und effizienter durchgeführt werden können. Schon im Vorfeld der Wartung ist bekannt, wie viele Zellen Probleme aufweisen, wo vermutlich die Membrane ausgetauscht werden müssen. Die entsprechenden Ersatzteile können vorab beschafft werden, so dass sich die Ausfallzeit während der Revision im Plan bleibt.

Kürzere Ausfallzeiten, geringere Wartungskosten

Die vorausschauende Wartung vermeidet zusätzliche Ausfallzeiten sowie die damit verbundenen ungeplanten Kosten und Produktionsausfälle sowie Verstöße gegen etwaige Lieferverträge. CVM-Systeme sind ein wesentlicher Teil der Analytik, die eine solche Wartungsstrategie ermöglichen.

Je nach Installationsort müssen sie verschiedene Kriterien erfüllen: Die Zellspannungsmessung sollte möglichst nah am Elektrolyseur installiert werden. Lange Leitungen mit Fehlerquellen werden dadurch vermieden. Über dem Elektrolyseur sind die Sicherheitsanforderungen am höchsten, seitlich daneben sind die Anforderung geringer. Ein Explosionsschutz für Komponenten und eine entsprechende ATEX-Zertifizierung wird von einem unabhängigen Prüf- und Zertifizierungsinstitut ausgestellt.

Das CVM selbst ist im Prinzip ein Sensor, der noch zusätzliche Funktionen wie die Kommunikation mit einer Steuereinheit übernehmen kann. Die Sicherheitsanforderungsstufe 2 (SIL-Level 2) ist hier ausreichend, um auch als Messkomponente Bestandteil der Sicherheitskette zu sein. Eine Montage möglichst nah am Elektrolyseur ist auch deshalb ratsam, um elektromagnetische Störungen gering zu halten. Die CVM-Systeme von Smart Testsolutions werden aktuell mit Einzel-, Doppel-, Trippel- oder einer sogenannten Quadrupel-Zellabtastung angeboten.

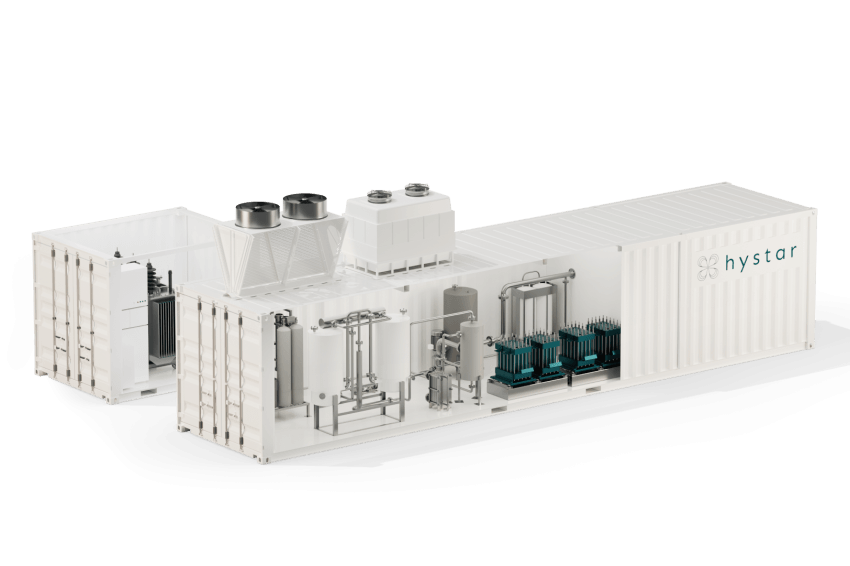

Die Herstellung des begehrten Rohstoffs aus Wasser wird durch die Elektrolyse mit Polymermembran-Technologie (PEM) skalierbar und effizient. Mit einer Zellspannungsüberwachung wird der Prozess transparent, einzelne Zellen werden erfasst und liefern in Echtzeit Daten an ein Prozessleitsystem um verlässlich eine Alternative zu den fossilen Energieträgern zu bilden.

Autor:

Gerhard Kirner, Ingenieur, Smart Testsolutions

Gerhard Kirner, Ingenieur, Smart Testsolutions