Derouging jetzt mit pH-neutralem Reinigungsmittel

08.11.2013 -

Derouging jetzt mit pH-neutralem Reinigungsmittel – Neutrales Reinigungsverfahren ist zertifiziert und bietet einfache Entsorgung / Insgesamt kostengünstiger als Reinigung mit Säuren.

Auch bester Edelstahl zeigt leider nicht völlig inertes Verhalten. Die Passivschicht der Stahloberfläche „altert", sie bildet einen rostroten Belag, das so genannte Rouging.

Dieser „Belag" kann Fremdpartikel freisetzen und ist für die sichere Prozessführung nicht hinnehmbar. Bisher entfernte man diesen Eisenoxid-Belag mit Hilfe stark saurer Reinigungslösungen.

Die intensive chemische Reinigung der Werkstoffoberfläche entfernt aber auch Chrom und Nickel und muss aufwändig entsorgt werden. Ein neues Reinigungsmittel auf neutraler Basis erlaubt nun bei gleicher bis besserer Wirkungsweise eine wirtschaftlichere Arbeit.

Gleichzeitig sinkt das Gefährdungspotential für Arbeiter und Anlage, da auf die starken Säuren verzichtet wird.

Edelstahl, eine Legierung auf Eisenbasis mit mindestens 11 % Chromanteil, bildet eine hauchdünne und chromoxidreiche Schutzschicht aus. Im Praxiseinsatz verarmt diese Schutz- oder Passivschicht im Laufe der Zeit an Chrom.

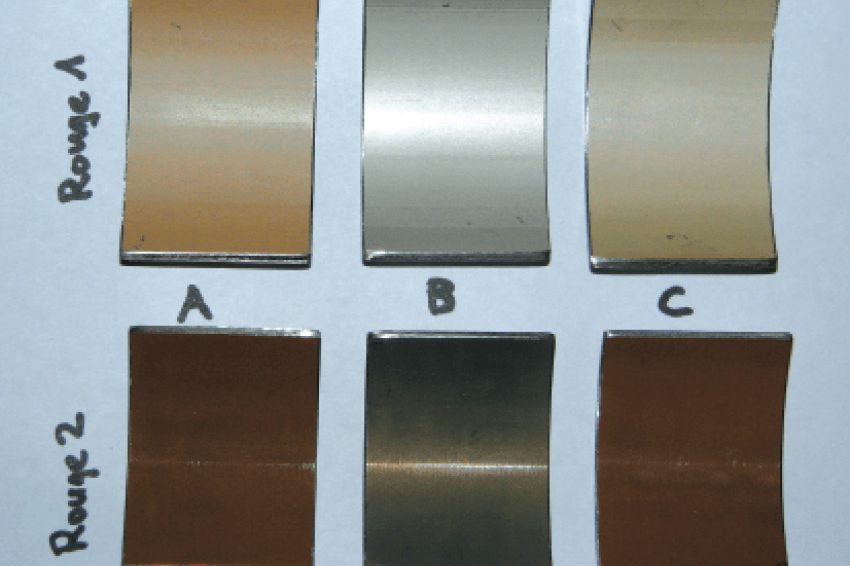

Die zurückbleibende eisenoxidreiche Oberfläche färbt sich langsam rostrot (Abb. 1). Bisher wurden diese Eisenoxidbeläge mit relativ hochkonzentrierter Säuren (z. B. Phosphorsäure ca. 30 %) abgelöst.

Sowohl der Umgang mit der Säure wie auch deren Entsorgung sind alles andere als einfach.

Die Ateco Services aus Rheinfelden hat sich diesem Problem angenommen und ein neues, neutrales Derougingmittel entwickelt.

Dieses Mittel macht das Reinigungsverfahren sicherer, die Entsorgung einfacher und ist insgesamt kostengünstiger als die „saure Lösung"

Bisherige Lösung

Selbst einfaches heißes (reinst) Wasser über 80 °C schädigt auf Dauer die Passivschicht von Edelstählen. Neben Chrom enthalten die Legierungen auch zusätzliche Legierungsbestandteile wie Nickel oder Molybdän. Bisherige saure Derougingmittel arbeiten sehr unselektiv, sprich sie lösen nicht nur die Eisenoxidbestandteile an der Oberfläche auf, sondern ebenfalls Anteile von Chrom, Nickel und Molybdän. Alle drei Schwermetalle sollten jedoch an der Edelstahloberfläche verbleiben um dort ihre Funktion zu erfüllen. Zudem haben diese Metalle nichts im Abwasser verloren. Je nach Reinigungsmittel werden unterschiedliche Säuren eingesetzt. So sind Phosphorsäure, Schwefelsäure oder Salzsäure wie auch organische Säuren z. B. Oxal- oder Zitronensäure als Basis bisher Stand der Technik. Allen Säuren gemeinsam ist die nötige, hohe meistens im zweistelligen Prozentbereich liegende Säurekonzentration und damit ein hoher Verbrauch an Reinigungsmittel. Bei unsachgemäßer Anwendung oder Havarie kann durch den unselektiven Lösungsvorgang sogar die Oberfläche der Produktionsanlagen angegriffen und aufgeraut werden. Nach erfolgreicher Arbeit müssen die gesamten Füllmengen und die Spülwässer zur Entsorgung neutralisiert bzw. aufgrund des Schwermetallgehaltes fachmännisch und teuer entsorgt werden.

Neue Vorgehensweise

Diese erheblichen Nachteile der sauren Agenzien wollte Ateco vermeiden und entwickelte eine neue Reinigungsmischung.

Sie entfernt zuverlässig Rouging auf rostfreien Oberflächen wie Chrom/Nickelstählen, Stählen der Güteklasse AISI 316L, AISI 316Ti oder AISI 904L. Dabei vermeidet sie die bekannten Nachteile der bisherigen Verfahren.

Das Reinigungsmittel wird selbstverständlich unter zertifizierten Bedingungen hergestellt und ist für alle Bereiche der Pharma-, Lebensmittel- oder Biotechnologie geeignet. Der Derougingspezialist Marc Vernier dazu: "Wir wollen unseren Kunden eine Alternative zur bisherigen Reinigungsmethode anbieten, die auch den gestiegenen Anforderungen im Anlagen- und Umweltschutz Rechnung trägt".

Die „Diruneutra" genannte wässrige Reinigungslösung setzt zur gezielten Rouging- Ablösung auf das Zusammenspiel zweier in neutralem Medium wirksamer Komponenten. Beide Stoffe entfalten ihre Wirkung schon im neutralen Bereich.

Die fertige Lösung hat daher einen pH-Wert von 7. Die übliche Behandlungszeit beträgt ungefähr 1 bis 4 Stunden bei 70 ... 80 °C und ist somit in den meisten Fällen wesentlich kürzer als der von den sauren Mitteln benötigten Zeitspanne (Abb. 3).

Durch periodische Entnahme von Proben während des Reinigungsprozesses lässt sich überprüfen, ob alle Komponenten des Reinigungsmittels noch in optimaler Konzentration vorhanden sind.

Die Zugabe eines einfachen Indikators, der sich bei ausreichender Konzentration entfärbt, reicht dafür aus. Bei Bedarf können gezielt die fehlenden Komponenten zudosiert werden.

Diese individuelle Vorgehensweise reduziert auch den nötigen Stoffeinsatz. Statt 20 bis 30 %iger „Säurelösung" reicht eine wässrige Lösung mit ca. 1 bis 5 % Diruneutra für die Anlagenbefüllung vollkommen aus (Kastentext).

Diese Materialeinsparung macht sich gerade bei unter GMP-Bedingungen hergestellten und natürlich zertifizierten Chemikalien auch finanziell bemerkbar.

Da das Reinigungsmittel gezielt nur Eisenoxide abbaut und weder Chrom noch Nickel anlöst, ist eine intakte Oberfläche der Produktionsanlage immer sichergestellt (Abb. 2).

Der Endpunkt der Reinigung lässt sich über eine Messung des Eisengehalts z. B. kolorimetrisch bestimmen. Erreicht der Fe-Gehalt nach gewisser Zeit einen stabilen Wert ist die Reinigung beendet.

Die Reinigungslösung wird entfernt und die Anlage mit Wasser reingespült. Die Reinigungslösung lässt sich kostengünstig entsorgen, die Spülwässer benötigen keine Neutralisation.

Das neue Verfahren zur Ablösung eisenoxidreicher Oberflächenveränderungen auf Edel- stahloberflächen setzt Maßstäbe. Das pH-neutrale Reinigungsmittel ist wesentlich weniger aggressiv im Einsatz als bisherige Säurelösungen.

Da geringere Reinigerkonzentrationen ausreichen und bei Bedarf gezielt nachdosiert werden kann, sinken die Material- und Entsorgungskosten drastisch. Auch die teure Anlage ist durch den nur selektiv auf Eisenoxid ausgerichteten Ablösevorgang immer geschützt.

So bringt das neue Verfahren passive und aktive Sicherheit bei gleichzeitig reduzierten Kosten.

Vorteile des neutralen Derouging

- Kurze Prozesszeiten

- Geringe Chemikalienkonzentration

- Geringes Gefährdungspotential für Mitarbeiter

- Keine Schädigung der Materialoberfläche

- Kostengünstige Entsorgung der Derouginglösung

- Kein Neutralisieren der Spülwässer nötig

- Keine Schäden bei Leckagen

Dipl. Chem. Andreas Zeiff und Dipl.-Ing. (FH) Dietrich Homburg, beide Redaktions-Büro Stutensee

Kontakt:

Marc Vernier

Ateco Services AG

Rheinfelden/Schweiz

Tel.: +41 61 8355010

Fax: +41 61 8355055

marc.vernier@ateco.ch

www.ateco.ch