Der digitale Zwilling spricht im Anlagen-Engineering fast alle Sprachen

Daten- und Änderungsmanagement vom Engineering zum Betrieb in der Prozessindustrie

Prozesstechnische Anlagen kosten nicht selten Millionen oder gar Milliarden. Ihr Engineering ist hoch komplex – und auch ihre Aufgaben werden immer komplexer. Technikerinnen und Techniker müssen damit hantieren und effizient planen, ihre Projekte steuern und die Anlage profitabel machen – alles unter Produktions-, Zeit, - und Kostendruck. Spätestens hier wird der Ruf nach digitalen und automatisierten Engineering-Lösungen laut. Das ist nachvollziehbar und logisch. Doch müssen Automationslösungen in sich konsistent sein und alle weiteren Systeme, die involviert sein können, mit einbeziehen und – wenn möglich – „vorausdenken“, also nachhaltig im Wortsinn sein. Derart ausgefeilte Softwaresysteme sollten die gesamte Arbeitsumgebung abbilden, so dass Mitarbeitende einfacher, sicherer und komfortabler agieren können, die Produktion weniger fehleranfällig und noch wirtschaftlicher wird – eine Mammutaufgabe.

Daten sind der Schlüssel

Während Ingenieure eine Anlage entwickeln, ergeben sich im Prozess etliche Änderungen und Korrekturen. Werden nicht alle Betroffenen darüber informiert, droht Chaos. Das gilt auch für Anlagen im Betrieb, die im Lauf ihres Lebens unzählige Male gewartet, um- oder ausgebaut werden.

Reden wir von Automatisierung und Software, sind wir schnell bei Daten. Ihnen kommt bei Anlagen und deren Umfeld eine entscheidende Rolle zu. Spricht man doch gerade beim Datenaustausch zwischen verschiedenen Engineering-Gewerken, Disziplinen und Tools nicht umsonst vom Nadelöhr des Anlagenbaus. Nicht selten verzögern sich dadurch Workflows, die Kommunikation stockt, Informationen veralten, Fehler schleichen sich ein, Kosten und Zeitaufwand explodieren.

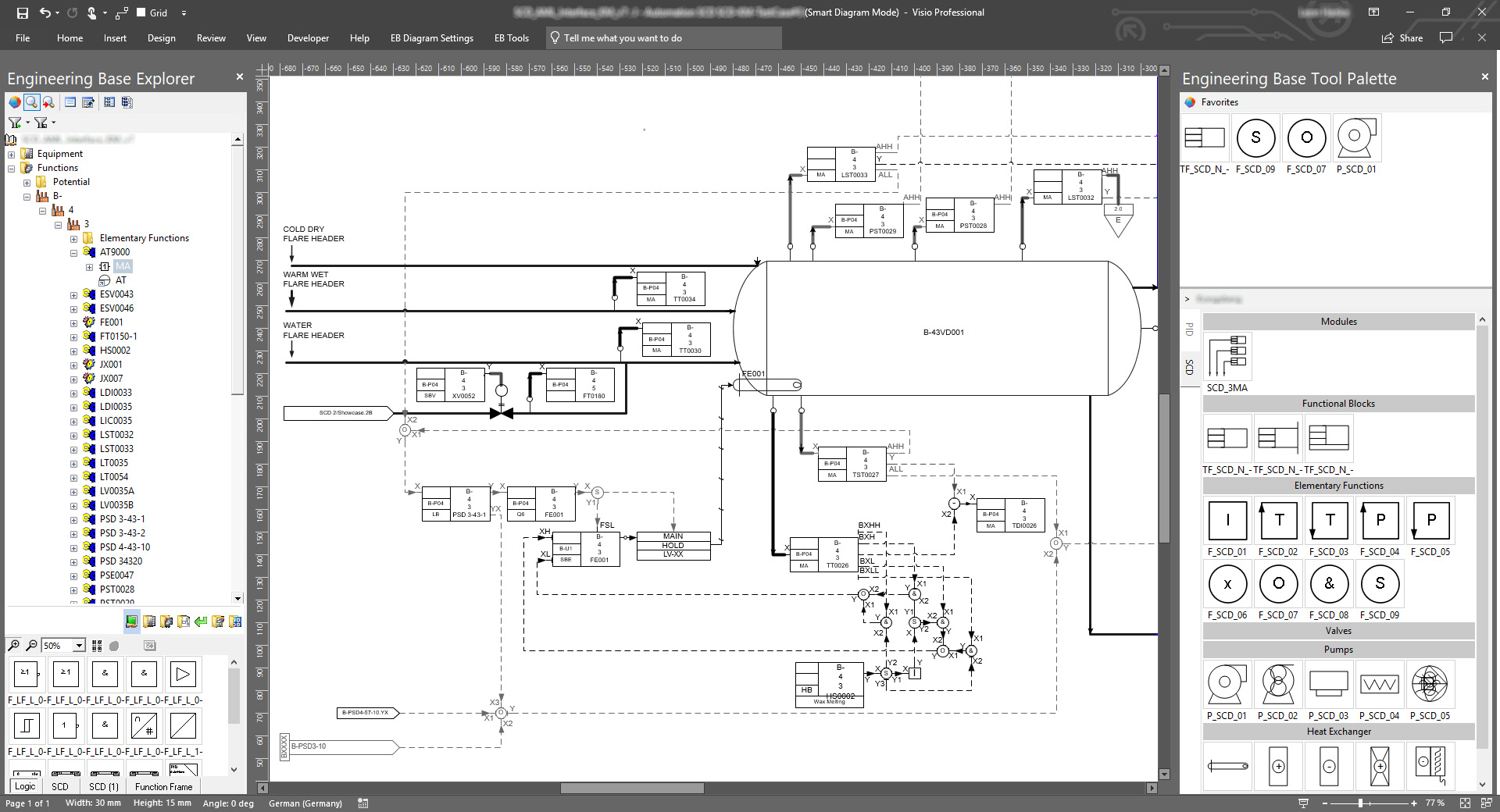

Um diese Herausforderungen zu bewältigen und gleichzeitig den Automatisierungsgrad hoch zu halten, hat das Software-Unternehmen Aucotec die Kooperationsplattform Engineering Base (EB) entwickelt. Die große Stärke der Software ist ihre flexible und offene Struktur, die Schnittstellen zu wichtigen Formaten, Standards und „Sprachen“ bereithält – wie bspw. zu dem freien, herstellerneutralen Austauschformat Automation ML. AML ist in der Industrie weit verbreitet, wo es die Logiken aus dem Funktionsplan mit der Hardware-Planung alphanumerisch zusammenführt und an das jeweils gewünschte Zielsystem übergibt.

Klares Match: EB und das Austauschformat AML

Leitsysteme regeln Anlagen wie ein Gehirn, das „seinen“ Körper bis ins kleinste Detail steuert und regelt. Das DCS-Portal erlaubt nun Engineering Base, Leitsysteme wie PCS7, ABB 800xA und andere automatisiert zu konfigurieren. Dazu wurden entsprechende Konfiguratoren und Konnektoren entwickelt; die Zukunft gehört aber den Standards.

AML ist deshalb so essentiell, weil sein neutrales Setting als zukunftssicher und unabhängig gilt. Mit dem freien AML-Editor lässt sich bspw. in Engineering Base individuell eine AML-Bibliothek aufbauen. Dass die Aucotec-Software und AML so gut zusammenpassen, liegt daran, dass beide frei und flexibel sind: EB bspw. beim Modellieren von Hierarchien, AML bei der Definition von Objekttypen, Rollen oder Attributen. Die Software kann AML lesen und schreiben und aus der Dokumentation sämtliche Leitsystem-relevanten Daten automatisiert weitergeben. Ein Schlüsselfaktor dabei ist, dass die Software alle Sichten und Aspekte einer Anlage, wie Ort, Produkt und Funktion, nach IEC 81346 abbilden und miteinander verknüpfen kann.

Doch geht Engineering Base noch einen Schritt weiter: Die Software ist in der Lage, Diagramme zu erstellen, in denen Funktions- und Prozessinformationen verschmelzen. Das sogenannte SCD (System Control Diagram) ist ein auf steuerbare Elemente heruntergebrochenes R&I, das zusätzlich die logischen Funktionen und Verbindungen abbildet. Auf Knopfdruck exportiert EB die SCD-Daten in die alphanumerische AML-Datei.

Jede Änderung ist automatisch sichtbar

Datenzentriertes Änderungsmanagement ist ein weiterer wichtiger Faktor in der Automatisierung des Anlagen-Engineerings. Damit selbst große, agil arbeitende Teams den Überblick behalten, legt der Softwareanbieter beim Änderungsmanagement besonderen Wert auf Transparenz und Kontrolle. Die Sichtbarkeit von Änderungen für alle Beteiligten – ohne zusätzliches Kommunizieren und ohne die Gefahr, jemanden zu vergessen – liegt bei Engineering Base in der Natur. Grund ist das disziplinübergreifende, zentrale Datenmodell der Anlage in EB. Es ist die „Single Source“, in der jedes Objekt nur einmal existiert. Der Stand ist immer aktuell, und Autoren können direkt weiterentwickeln, was andere Bereiche schon geschaffen haben.

Die Aucotec-Entwickler gehen noch weiter: EB ermöglicht den Bearbeitenden, sich selbst per Advanced Data Tracking automatisiert über Änderungen auf dem Laufenden zu halten. Zudem lassen sich mit Hilfe eines speziellen Task Managements auch andere Beteiligte informieren – ganz automatisch. „Beide Ansätze sorgen für Transparenz, sichern Qualität und sparen Zeit“, sagt Reinhard Knapp, Chefstratege bei Aucotec. Außerdem lassen sich Tasks per individuell definiertem Assistenten auch automatisch anlegen, sogar aus SAP heraus, etwa für Wartungsaufgaben. Denkbar ist zudem das Zuordnen von Aufgaben an ergänzende Systeme wie 3D-Tools. „Engineering Base gewährleistet also nicht nur im Kern-Engineering, dass keine Änderung verloren geht“, betont Knapp. Dies alles gilt genauso für Änderungen an laufenden Anlagen: „Maintenance-Tasks etwa können absichern, dass keine Wartung übersehen wird, und Umbau-Tasks sorgen dafür, dass sich physische Änderungen durch das Technikteam zeitnah in der Dokumentation widerspiegeln. Nur so repräsentiert der digitale Zwilling stets den aktuellen As-built-Stand und behält seinen enormen Wert, auch für Ausbaumaßnahmen“, so Knapp.

Automatische Selbstaktualisierung durch OPC UA

Damit Betreiber sich wirklich jederzeit auf aktuelle Anlagendaten verlassen können, hat der Softwarehersteller mit dem Hardwareanbieter Phoenix Contact eine Lösung entwickelt, die Anlagen automatisiert mit dem eigenen Zwilling kommunizieren lässt, um ihn zu aktualisieren. EBs disziplinübergreifendes Datenmodell erkennt via OPC UA, wenn ein Gerät in der Anlage verändert oder gewechselt wird. Nach Übernahme einer Änderung ist sie wiederum unmittelbar an jeder Stelle der Dokumentation sichtbar, die das geänderte Gerät enthält. „So weiß jeder Bearbeiter jeder Disziplin gleich, ob und welche Konsequenzen zu ziehen sind – in diesem Fall ohne Redlining, Papier und händische Übertragung“, betont Knapp.

Engineering Base als zentrales Lifecycle-System

Mit EB Mobile View hat der Anbieter ein Wartungs-Tool entwickelt, das einfache Handhabung und schnelles Finden gewährleistet. Dazu lassen sich Bestandsprojekte aus den Systemen einfach zu dem browserbasierten, also Betriebssystem-unabhängigen Tool übergeben. In der Software kann dieser Vorgang an die Revisionsverwaltung gekoppelt werden. Im Zusammenhang mit Engineering Base eingesetzt, gehen die Fähigkeiten der Applikation noch weiter: Nach Reparatur oder Austausch muss die Dokumentation aktualisiert werden, damit der dokumentierte As-built-Stand auch wirklich der Realität der Anlage entspricht, also ein wahrer digitaler Zwilling ist. EB erzeugt aus der App eine Engineering-Aufgabe, die automatisch in der Liste der Aufgaben für die Engineering-Abteilung erscheint. Dazu gehören Störfallbezeichnung, Kommentare sowie alle Redlinings.

So deckt das datenzentrierte Engineering Base alle Engineering-Kerndisziplinen ab und ist somit als zentrales Lifecycle-System in der Lage, sich mit sämtlichen ergänzenden Fachbereichen zu verständigen. Dazu gehören auch verschiedene Automatisierungssysteme und intelligente Geräte. Knapp: „Auf den Punkt gebracht: EB kann Grundlage für das gesamte Engineering sein. Wenn von Anfang an bereits ein digitaler Zwilling entsteht, ist das ideal für Anlagen-Engineering und Betrieb.“

Autor:

Arne Peters, Public Relations Manager, Aucotec

Arne Peters, Public Relations Manager, Aucotec