Bessere Reaktoren in kürzerer Zeit entwickeln

Whitepaper von Siemens PLM zur Simulation bei der Auslegung chemischer Verfahren

Die Rolle der Strömungssimulation (Computational Fluid Dynamics, CFD) im Bereich der Entwicklung chemischer Verfahren untersucht ein Whitepaper von Siemens PLM.

Die Auslegung eines Reaktors erfordert eine Reihe von Vorüberlegungen, darunter:

- Die Phase beziehungsweise der Aggregatzustand der Edukte und Produkte, darunter fest, gasförmig, flüssig oder in Wasser gelöst

- Reaktionstyp, z. B. einfache, multiple oder parallele Kettenreaktionen oder Polymerisation

- Identifizieren von Reaktionsbeschleunigern unter Berücksichtigung von Strömungsverteilung und Vermischung

- Stofftransport und Stoffübergang

- Betriebsart, bspw. Batch, Semi-Batch oder kontinuierlich

Die zugrundeliegenden Transportprozesse wie Flüssigkeitsströmung, Wärmeübertragung, Massentransfer und Reaktionen zu berücksichtigen, lohnt sich sehr, denn die CFD-Analyse kann diesen Einflussgrößen zusätzliche Bedeutung geben.

Vom Konzept zur Massenproduktion

Viele Schritte in der Reaktorkonstruktion ermöglichen es, eine neuendeckte chemische Reaktion vom Konzept in eine Massenproduktion zu skalieren:

- In Begriffe fassen, wie man eine neue Chemie analysiert und einen Geschäftsplan generiert

- Analysen im Labormaßstab um Kinetik, Katalyse, Thermodynamik, Materialeigenschaften und Toxizität miteinzubeziehen

- Reaktorauswahl unter Berücksichtigung von Strömungsregime, Wärmeabgabe, Verweilzeitverteilung (residence time distribution, RTD), mittlere stündliche Raumgeschwindigkeit der Flüssigkeit (liquid hourly space velocity, LHSV) sowie der mittleren stündliche Raumgeschwindigkeit der Gase (gas hourly space velocity, GHSV)

- Entwicklung anhand idealisierter Modelle für Pfropfenströmung oder kontinuierlich gerührter Tankreaktoren (continuously-stirred tank reactors, CSTR), der Volumina und des gesamten Wärmetransfers.

- Vorläufige Konzeption von Gefäß, Einbauten, Stromstörer und Kühlschlangen

- Scaleup-Simulation inkl. der Konstruktion der Pilotanlage, der Scaleup-Parameter und der Design Space Exploration

- Finale Konstruktion, die die Extrapolation aus dem Scaleup, Sicherheitsuntersuchungen, Strömungs- und Reaktionsverhalten berücksichtigt.

- Kommerzialisierung der Anlage mit Hochfahren, Problembeseitigung und Training der Anlagenfahrer

Man kann ein idealisiertes Reaktormodell nutzen, das auf Labor- oder Tischgröße skaliert wurde, um den Auslegungsprozess zu starten und um die wichtigsten Verhaltensparameter des Reaktors vorherzusagen. Dazu zählen Reaktionsparameter, Materialeigenschaften, ideale Betriebszustände, optimale Reaktionsbeschleuniger, Toxizität und vorläufige Reaktordimensionen.

Der nächste Schritt ist die Definition einer vorläufigen Reaktorkonfiguration, gefolgt von der Vergrößerung und der Simulation einer Anlage in Pilotgröße. Das Finden der optimalen Größe der Pilotanlage ist eine der anspruchsvollsten Aufgaben, da nicht linear miteinander verbundene Parameter jeden Unterprozess unterschiedlich skalieren lassen können. Ist lediglich ein größeres Fassungsvermögen erforderlich, ist eine geometrische Vergrößerung ausreichend; das funktioniert jedoch nicht für Reaktionen, Wärmeübertragung und Mischprozesse.

Die Auslegung des Modells nach Turbulenzgrößen kann zu extrem hohen Umdrehungsgeschwindigkeiten oder einer geometrisch unmöglichen Dimensionierung führen. Während man verschiedene Scaleup-Ergebnisse nutzen kann, um viele Konstruktionsvarianten zu finden, ist eine Untersuchung des Ergebnisraums (Design Space Exploration) notwendig, um die optimalen Lösungen zu finden.

Eine finale Konstruktion lässt sich finden unter Nutzung der Scalup-Regeln, eines detaillierten Strömungsmodells und von Untersuchungen zur Sicherheit und zum Durchgehen der Reaktion, begleitet von einer dynamischen Systemmodellierung. Die daraus entstandenen Daten ermöglichen eine Vorhersage, wie die Anlage im kommerziellen Maßstab funktioniert. Die Stadien der Reaktorkonstruktion und des Scaleup und zeigt, wie CFD helfen kann, die allgemeine Leistungsfähigkeit, Zuverlässigkeit und Effizienz der endgültigen Anlage vorherzusagen.

Softwarelösungen für Reaktionsmodelle

Kommerzielle Softwarelösungen können beim Verständnis einer Vielzahl von multiphysikalischen Reaktionen helfen. So ist z. B. in STAR-CCM+ eine breite Palette chemischer Reaktionsmodelle und Lösungsfähigkeiten integriert, unter anderem Modelle für:

- Gasphase: Einfache Verbrennungsreaktionen oder Reaktionen, die innerhalb von Rohren ablaufen, bspw. in Crackingöfen mit externer Hitzezufuhr.

- Flüssige Phase: Polymerisationsmodelle oder serielle und parallele Flüssigkeitsreaktionen mit Meso-/Mikromischen.

- Weitere Reaktionen: Enzymatische Reaktionen, Fermentation oder selbst erstellte Codes.

Zusätzlich enthält die CFD-Software das DARS-Modul (Digital Analysis of Reacting Systems) für das Management und die Analyse komplexer chemischer Reaktionen mit detaillierter chemischer Kinetik.

Modellierung von Gasphasenreaktionen

Die einfachsten Typen von Modellen sind für Gasphasenreaktionen, in denen verschiedene Rohstoffe ungemischt, teilweise oder homogen vermischt in den Reaktor einfließen. Für jede Kategorie sind Modelle verfügbar, die die Simulation der Reaktion unterstützen.

Einige Modelle sind als tabellarische Chemiemodelle ausgeführt, um die Rechenzeiten niedrig zu halten, während andere Modelle die komplexe Chemie in DARS nutzen.

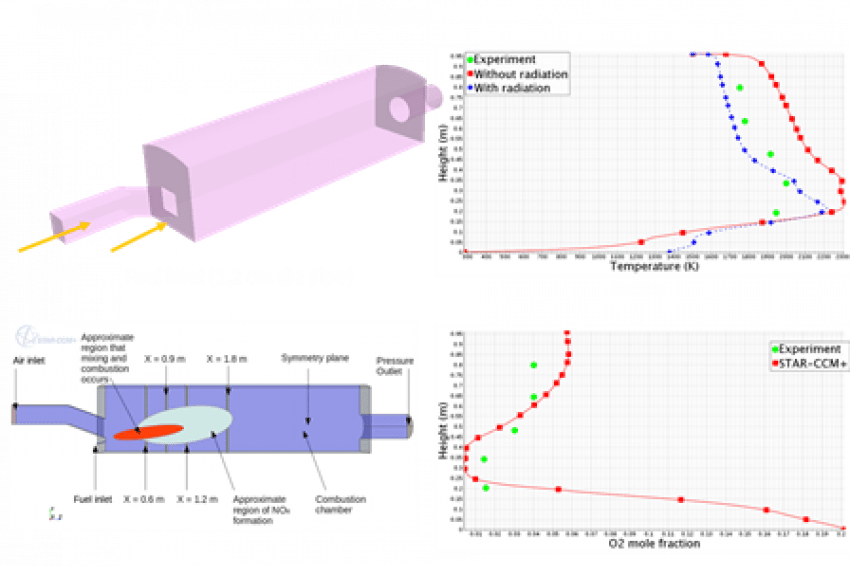

Ein einfacher Glasofen ist ein typisches Beispiel, indem Luft und Treibstoff unvermischt in die Domäne eintreten. Das einfachste Modell ist ein Eddy Break-Up (EBU)-Verbrennungsmodell.. Dort werden die Flammenzone und die Region der NOx-Entstehung innerhalb der Brennkammer hervorgehoben dargestellt. NOx oder Nitrose Gase, Stickoxide sind Sammelbezeichnungen für die gasförmigen Oxide des Stickstoffs NO (Stickstoffoxyd) und NO2 (Stickstoffdioxyd). In diesem Fall werden der Wärmetransfer ebenso wie die Erzeugung von Schadstoffen wie NOx bei der Entwicklung und dem Betrieb des Reaktors berücksichtigt.

Das obere Diagramm zeigt das Temperaturprofil etwa 0,9 m stromabwärts vom Treibstoffeinlass. Die grünen Punkte repräsentieren reale Messungen aus Experimenten, die blaue Linie zeigt die Ergebnisse der STAR-CCM+-Simulation. Da das Diagramm eine akzeptable Übereinstimmung der beiden Datensätze zeigt, lässt sich der sichere Betrieb dieses Typs von Reaktor zuverlässig vorhersagen.

Ebenso wichtig ist die Stoffkonzentration, bspw. der Stoffmengengehalt an Sauerstoff (O2) an derselben Stelle 0,9 m vom Treibstoffeinlass. Das untere Diagramm zeigt die Übereinstimmung zwischen experimentellen Messungen und den Simulationsergebnissen. In Situationen, in denen Hochtemperaturprozesse Experimente schwierig und teuer machen, bietet die Simulation einen einfachen, kosteneffizienten Weg, um die anvisierten Durchsätze zu untersuchen.

Modellieren von Prozessen für Heizer und Cracker

In Prozessheizern und Steamcracker passieren die Reaktionsstoffe das Innere eines Rohrs, während von außen Verbrennungshitze zugeführt wird. Mit Hilfe der Simulationssoftware lässt sich ein vereinfachter Weg zur Simulation dieser Reaktionen nutzen. Dazu werden die Rohre als eindimensionale (1D) Kolbenströmungsreaktoren modelliert. Es handelt sich um ein idealisiertes Modell, mit dem sich chemische Reaktionen in kontinuierlichen, fließenden Systemen mit zylindrischem Querschnitt beschreiben lassen. Zusätzlich wird die externe Verbrennung in 3D modelliert. Dieses Modell ist weit weniger rechenintensiv als die Simulation des gesamten Systems in 3D.

Wärmeleitung, Konvektion und Strahlung werden dreidimensional auf der äußeren Oberfläche des Rohrs modelliert, der Wärmeübergang durch Konvektion in 1D. Die beiden Simulation werden an der Rohrwandung gekoppelt. Dieser Prozess ermöglicht es zu erforschen, wie die Massenanteile der Stoffe sich innerhalb des Rohrs verteilen und gleichzeitig die Wärmeleitung und Temperaturprofile außerhalb des Rohrs zu betrachtet. in der Abbildung findet man die Ergebnisse für eine gekoppelte 1D/ 3D-Simulation eines Dampf-Methanreformers, die die axiale Verteilung von Temperatur, Wärmeströmen und Stoffkonzentrationen liefert.

Detaillierte chemische Kinetiken

DARS eignet sich für eigenständige Untersuchungen an hochdetaillierte Kinetienk der Gasphase und wird eingesetzt, um ideale oder vereinfachte Reaktormodelle zu erstellen. Mit Hilfe des DARS Moduls lassen sich Reaktionsmechanismen entwickeln oder importieren um Sensitivitätsanalysen, Validierung experimenteller Daten oder Vereinfachung für CFD-Simulationen durchzuführen

Formulierungen für Oberflächenchemie

Die Oberflächenchemie ist ein wichtiger Typus detaillierter Simulationen. Sie repräsentiert Szenarien, in denen Reaktionsstoffe an eine Oberfläche angelagert werden, die als Reaktionskatalysator dient. Sobald die Reaktion abgeschlossen ist, lösen sich die Produkte von der Oberfläche, die unverändert zurückbleibt. Die Oberflächenchemie lässt sich entweder mit detaillierten Formulierungen im starren Differentialgleichungslöser modellieren oder durch globale Reaktionsmechanismen.

Eine wichtige Anwendung der Oberflächenchemie ist die Entwicklung von Füllkörper-Reaktoren. Diese bestehen aus Rohren, die mit einem Trägermaterial gefüllt sind. Dieses Trägermaterial ist mit dem Katalysator imprägniert, was für den Kontakt zwischen den beiden Phasen der Reaktion verbessert. Unter den Herausforderungen bei der Entwicklung ist die genaue Vorhersage der Wärmeübertragung, die wiederum sehr wichtig für den sicheren Betrieb des Reaktors ist. Die Modellierung solcher Reaktoren bietet tiefe Einblicke in die Erzeugung der Wärmeübertragung, die für zufällig gepackte Füllungen typisch ist. Die Auflösung von Kontakten während der Vernetzung lässt sich effizient und genau durchführen.

STAR-CCM+ bietet eine automatisierte Modellierung und Simulation von Füllkörper-Reaktoren. In einer einfach zu bedienenden Benutzeroberfläche lassen sich Geometriebedingungen, Eigenschaften der Partikel, Wandeigenschaften und Partikel-zu-Partikel-Interaktionen ebenso definieren wie andere Fluideigenschaften und die Wärmeübergangssimulation. Sobald diese Spezifikationen definiert sind, lässt sich das Katalysatorbett mit Hilfe der eingebauten Modellierungsfunktionen für diskrete Elemente erzeugen. Die Software ermöglicht es, ein Gitter mit Randschichten zu erzeugen und CFD-Simulationen durchzuführen. Im Postprocessing erzeugt das System die gewünschten Ansichten der radialen und axialen Porosität, der Geschwindigkeitsprofile, der Wärmeausbreitung und der Reaktionen.

Multiphasensysteme

Der Einsatz von CFD für die Durchführung und Validierung von Tests im Labormaßstab ist essentiell für den Betrieb der Scaleup-Anlage. Der Validierungsprozess gibt Vertrauen in die Zuverlässigkeit und Genauigkeit des Modells und ermöglicht es, Vorhersagen über das Verhalten im Fabrikmaßstab zu machen, auch wenn es nicht möglich ist, Messungen durchzuführen. In einem Beispiel wurde die Leistungsberechnung für eine Auswahl von Festkörpern mit Konzentrationen von 10, 20, 30 und 40 Gewichtsprozent durchgeführt. Eine vierblättrige Turbine mit angestellten Blättern (4PBT) wurde eingesetzt, um bei 600 U/min Sand mit einer Korngröße von 190 mm in Wasser zu verteilen. Die Dichte von Flüssigkeit und Festkörpern lag bei 1,000 und 2,483 kg/m3. Der Tank hatte einen Durchmesser und eine Höhe von 0,34 m und einen Impellerdurchmesser von 0,19 m.

Eine Abbildung zeigt die Simulationsergebnisse von STAR-CCM+ die den Leistungsbedarf genau validieren und ein Untergleichgewicht im Leistungsanstieg vorhersagen. Nachvollziehbare Vorhersagediagramme zum Leistungsbedarf sollten hinzugezogen werden, um die Systembedingungen für geometrische Verhältnisse, Materialeigenschaften und Feststoffkonzentrationen zu verifizieren. (Documented predictive power correlation charts should be used to match/confirm system condition(s) for geometric ratios, material properties and solid concentrations.)

Abhängig von der jeweiligen Geometrie und den Materialeigenschaften für eine bestimmte Zusammensetzung ist es oft nicht möglich, einen angemessenen Wert für eine bestimmte Designanforderung zu finden. Das wiederum kann das Vertrauen des Entwicklers, die richtige Leistung gewählt zu haben, beschädigen. Diese Unsicherheit führt zu ungenauen Leistungsvorhersagen auf Basis korrelationsbasierter Methoden, wie es das Diagramm zeigt.

Reaktionen in Flüssigkeiten

Reaktionen in flüssigen Stoffen unterscheiden sich sehr stark von Reaktionen in Gasphasen, weil die Diffusionsrate von Flüssigkeiten viel geringer ist als ihre Viskosität. Deshalb können Reaktionen in Flüssigkeiten sehr stark von skalaren Gradienten beeinflusst werden. Der wichtigste Unterschied in diesem Szenario ist das Phänomen der Mikromischung beziehungsweise dem Mischen auf molekularer Ebene. In der Abb. entscheidet die physikalische Konfiguration darüber, ob aus der Reaktion höhere Anteile von Produkt S oder R entstehen. In dieser Prinzipskizze ändert sich mit dem Ort, an dem Stoff B eingebracht wird – im oberen Bereich des Behälters oder nahe des Impellers – das Endprodukt signifikant.

Individuell angepasste Reaktionsmodelle: Fermentation und biochemische Reaktionen

Eine andere Art der Strömungsreaktion bilden Fermentations- und biochemische Prozesse, in denen Zucker in Säure umgewandelt wird und in komplexen chemischen Reaktionen Gase oder Alkohol entstehen. Hier treten unterschiedliche Reaktionsraten auf, von einer ruhigen Phase über eine exponentielle in eine abflauende Phase übergehend und mit einer stationären Phase endend.

Jede Phase hat ihre eigene, definierte Reaktionsrate. Mit Hilfe der individuell anpassbaren Reaktionsdefinitionen lässt sich jede dieser Raten definieren. Diese Definitionen sind über die anwenderdefinierten oder Feldfunktionen anpassbar.

Schlussfolgerung

Die Funktionen von STAR-CCM+ ermöglichen es Chemieingenieuren, die Transportprozesse in unterschiedlichen Reaktortypen zu untersuchen. Zu diesen Typen zählen Füllkörper-Reaktoren, Verflüssigung, Rührkessel, Blasensäulen und Membranreaktoren ebenso wie die vielen Hochtemperaturprozesse in Gasphasenreaktionen. Auch in gut etablierten Prozessen sind die internen Transportprozesse entscheidend für die Ausgestaltung des Reaktors und sie bieten oft Raum für Verbesserungen. Für jeden dieser Transportprozesse bietet die Software eine breite Palette an Wegen und Funktionen für die Modellierung und das schnellere Entwickeln besserer Reaktordesigns.

Kontakt

Siemens AG Industry Automation Division

Gleiwitzerstr. 555

90475 Nürnberg

Deutschland

+49 911 895-0

+49 911 895-154013