Beratungsunternehmen Accenture nennt die drei wichtigsten Zukunftstechnologien

Digitale Technologien sind der Schlüssel zu flexiblerer Produktion

Die Digitalisierung in der Produktion ist für Chemieunternehmen kein Neuland:Viele Hersteller haben früh angefangen, digitale Technologien im Betrieb, der Dokumentation, der Wartung und der Instandhaltung zu nutzen. In diesem Zuge wurden Maschinen und Anlagen mit Sensoren ausgestattet.Angesichts dieser Ausgangsposition verwundert es kaum, dass ein großer Teil der digitalen Investitionen in der Chemieindustrie heute in Analytics fließt, um die bereits über zahlreiche Messpunkte erhobenen Daten aus der Produktion zu verarbeiten. Der Accenture-Studie „Unlocking the Power of Digital in Plant Operations“ zufolge nutzen bereits zwei Drittel der befragten Chemieunternehmen Analytics in der Produktion und ein weiteres Viertel arbeitet immerhin an einer Analytics-Strategie.

Das ist aber nur der Anfang, denn Zukunftstechnologien wie Digital Twin, 5G, Künstliche Intelligenz und Cloud Computing gewinnen in der Fertigung an Bedeutung. Neben Effizienzgewinnen helfen sie dabei, auf neue Entwicklungen – wie die hin zur Kreislaufwirtschaft – schnell zu reagieren. Insbesondere die flexible Produktion in kleineren Anlagen, die hochautomatisiert betrieben und modular aufgebaut sind, wäre andernfalls kaum denkbar.

Die drei wichtigsten Technologien für die Produktion

Hier kommen die Zukunftstechnologien ins Spiel. Im Folgenden wird die Bedeutung der drei bedeutendsten Technologien und Konzepte für die Chemieproduktion skizziert:

- Digital Twin

Eine der wichtigsten Entwicklungen ist der Digital Twin: In ihm läuft die Gesamtheit aller Datenpunkte einer Maschine oder gar einer ganzen Chemieanlage in einem virtuellen Abbild zusammen. Dabei gibt es zwei Möglichkeiten: Entweder man beschränkt sich auf die statische Erfassung von Konstruktions- und Planungsdaten von Maschinen und Anlagen in einem 3D-Modell. In der dynamischen Variante sind hingegen auch einzelne Prozesse und Abläufe in Echtzeit erfasst. Wer beide Ansätze zusammenführt – und das ist ratsam – erhält ein digitales „Betriebssystem“ der gesamten Produktion.

Der Digital Twin bietet zahlreiche Vorteile für Chemieunternehmen: Die laufende Produktion kann – wie aus einem virtuellen Leitstand heraus – Dank gestiegener Transparenz deutlich besser überwacht und optimiert werden. Das gilt nicht nur für die Risikoabwehr, etwa wenn Messdaten auf gefährliche Abweichungen hinweisen, sondern auch für die effizientere Steuerung des Energieverbrauchs oder die vorausschauende Wartung von Maschinen.

Ein weiterer Vorteil zeigt sich bei Planung, Erweiterung oder dem Umbau von Anlagen. Mit dem Digital Twin lassen sich neue Prozessabläufe virtuell simulieren, ohne dabei die laufende Produktion zu beeinträchtigen.

Gerade bei der komplexen Koordination von Materialströmen im Zuge der Kreislaufwirtschaft wird der Digital Twin eine wichtige Rolle spielen. Zudem können Partner und Dienstleister bei der Anlagenerweiterung zur gleichen Zeit am selben virtuellen Modell arbeiten – und zwar mit aktuellen Informationen aus einer gemeinsamen Datenbank. Das beschleunigt den Planungs- und anschließend den Bauprozess erheblich. - 5G und Cloud Computing

Grundlage der vernetzten Fertigung ist eine digitale Infrastruktur, in der Daten schnell erhoben, versendet und weiterverarbeitet werden. Hier kommen die Netzwerktechnologie 5G und Cloud Computing ins Spiel. 5G ermöglicht Dank geringer Latenzzeiten eine Kommunikation der Maschinen untereinander und mit dem Cloud-Server in Echtzeit; Cloud Computing stellt die dafür benötigten Rechenkapazitäten in unbegrenzter Menge sowie Analytics-Anwendungen zur Verfügung. Hierfür Bedarf es Cloud-Architekturen, die mit hohen Sicherheitsstandards vor unbefugten Zugriffen von außen geschützt sind.

Um stets die nötige Bandbreite und Geschwindigkeit für die Datenübertragung im Werk verfügbar zu haben, entstehen an vielen Industriestandorten derzeit 5G-Campusnetzwerke.

Diese exklusiv von einem Unternehmen genutzten Highspeed-Mobilfunknetze gewährleisten nicht nur hohe Durchsatzraten, sondern auch größtmögliche Datensicherheit. - Cybersicherheit

Früher reichte es, einen hohen Zaun um den Chemiepark zu ziehen, um ungebetene Eindringlinge abzuhalten. Heute sind deutlich größere Anstrengungen nötig, denn Angriffe auf die Produktionsinfrastruktur geschehen vor allem über das Internet. Dafür genügt es, einen Mitarbeiter in der Steuerungszentrale mit einer fingierten E-Mail zu täuschen, welche Schadsoftware enthält.

Umso verwunderlicher ist es, dass viele Unternehmen, nicht nur in der Chemiebranche, immer noch großen Nachholbedarf sowohl bei der Prävention, der Erkennung als auch der Bekämpfung von Cyberangriffen haben. Die Accenture-Studie „Unlocking the Power of Digital in Plant Operations“ zeigt, dass bisher über die Hälfte der befragten Chemieunternehmen (56 %) nicht in der Lage sind, eine Attacke innerhalb weniger Stunden erfolgreich zu bekämpfen.

Neben dem Aufbau von technischen Fähigkeiten ist die gezielte Sensibilisierung der Mitarbeiter für Cyberattacken ein weiteres wichtiges Handlungsfeld. Das gilt im Übrigen auch für Partner und Zulieferer, denn nicht selten breiten sich digitale Schädlinge entlang der Supply Chain von einem Unternehmen zum nächsten aus.

Eine Innovationswerkstatt speziell für die vernetzte Fertigung

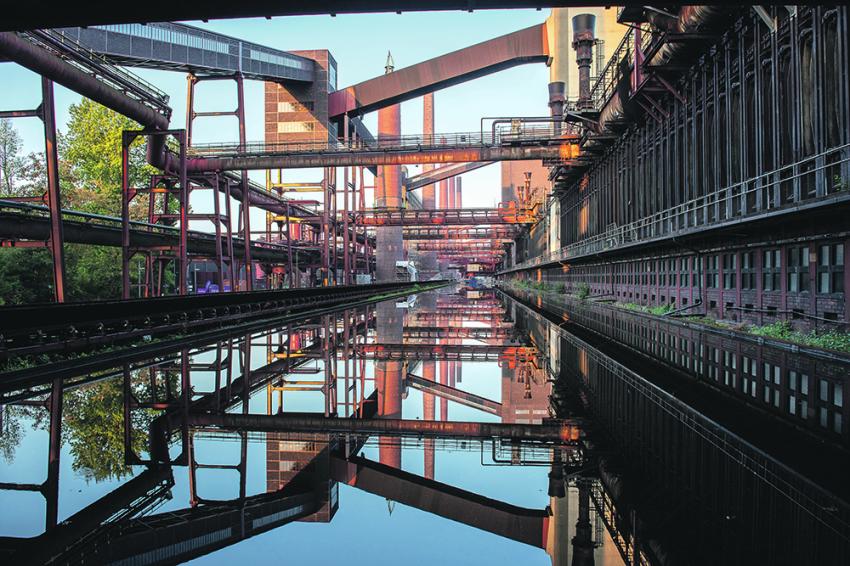

Um diese Zukunft und das Potenzial der neuen Technologien für die Fertigung erlebbar zu machen, hat Accenture 2019 mit dem Industry X.0 Innovation Center in Essen eine ganz besondere Innovationswerkstatt speziell für Unternehmen der Prozessindustrie und der Energiewirtschaft geschaffen. Das Forschungs- und Entwicklungszentrum ist Teil eines globalen Netzwerks von Innovationszentren für die Industry X.0 – also die vernetzte Fertigung – von Accenture.

Hier zeigen wir nicht nur industriespezifische Anwendungsbeispiele für neue Technologien – unter anderem den Digital Twin und IIoT-Security – unsere Experten erarbeiten gemeinsam mit Kunden konkrete Lösungen für ihre Fertigung. Ein solcher gemeinsamer Innovationsprozess beginnt typischerweise mit der Formulierung einer Industrie-X.0-Roadmap, in der wir die einzelnen Schritte und technischen Lösungen definieren, und endet mit der Entwicklung der Prototypen.

Anschließend unterstützen wir den Kunden bei der Umsetzung des „Backlogs“, dem Roll-Out und dem damit verbundenen Change-Management.

Ist die Lösung einmal im Betrieb, übernimmt Accenture die Datenaufbereitung und -verarbeitung.Accenture unterstützt als Innovationspartner dabei, die Produktion und Logistik digital „aufzurüsten“ und die investierten Mittel dabei so effizient wie möglich einzusetzen.

So helfen wir Chemieunternehmen, kluge Investitionsentscheidungen in die „richtigen“ digitalen Technologien zu treffen, die Einführungszeiten zu verkürzen und liefern kontinuierlich Impulse, damit die Produktion: schneller, besser und sicherer wird.

Zur Person

Götz Erhardt ist seit 2015 Senior Partner und Geschäftsführer von Accenture in Düsseldorf. Als Leiter der Industrieberatung zeichnet er verantwortlich für Chemie, Bergbau, Grundstoffe, Metall in Europa, Lateinamerika, Afrika und Mittlerer Osten. Über verschiedene Stationen in der Unternehmenskommunikation, Marktentwicklung der Industrieberatung High-Tech, Medien und Telekommunikation, verfügt Erhardt über 20 Jahre Beratungserfahrung mit Fokus auf die produzierende Industrie, Mandate in Asien, Nordamerika und Europa. Schwerpunkte: Strategischer Wandel, Digitalisierung/Industrie 4.0