Absaug- und Filteranlagen für Reinräume und Reinraumbereiche

Mobiler Einsatz und Prozess-Qualifizierung in der Produktion

Ständig steigende Qualitätsanforderungen, die zunehmende Miniaturisierung bei Komponenten und Produkten sowie die immer komplexeren Fertigungsabläufe und -verfahren, haben die Entwicklung der Reinraumtechnik vorangetrieben. Reinräume und zugehörige Reinraumbereiche bilden deshalb zunehmend die Grundlage für die Entwicklung und Herstellung hochwertiger Produkte z. B. in Pharmazie, Leiterplattentechnik, Laser- und Glasfasertechnologie, Mikroelektronik, Feinwerktechnik, Lebensmittelindustrie und Verpackungstechnik.

Bereits geringste Verunreinigungen im Fertigungsprozess können zu einem Verlust an Funktionalität oder sonstiger wichtiger Qualitätsfaktoren von Produkte führen. Die Reinraumtechnik beschäftigt sich daher mit folgenden Fragestellungen:

- Wie schütze ich die Mitarbeiter und den Arbeitsplatz vor luftgetragenen Partikeln und Mikrokontamination (Hygiene)?

- Welche Kontaminationsquellen sind zu beachten?

- Welchen Einfluss haben diese einzeln und gemeinsam auf das Prozessgeschehen?

- Wie lassen sich einzelnen Kontaminationsmechanismen beherrschen?

- Wie werden Kontaminationen analytisch bestimmt und wie empfindlich sind die Messverfahren?

Die Anwendung von Reinraumtechnik bedeutet jedoch nicht nur Produktionsbedingungen wie z. B. in der Mikroelektronik, bei denen das Personal in Schutzanzügen und partikelfreien Räumen arbeitet. Solche Bedingungen sind in der Regel mit hohen Kosten verbunden. Für die Produktionsabläufe in der Lebensmittel- oder Pharmaindustrie wird die Reinraumtechnik auf das Wesentliche reduziert. Hier ist ein Reinraum ein abgegrenzter Bereich, dessen Qualität durch die Zuführung gereinigter Luft und Überdruck erreicht wird. So kann man selbst mit geringem Aufwand eine große Wirkung erzielen.

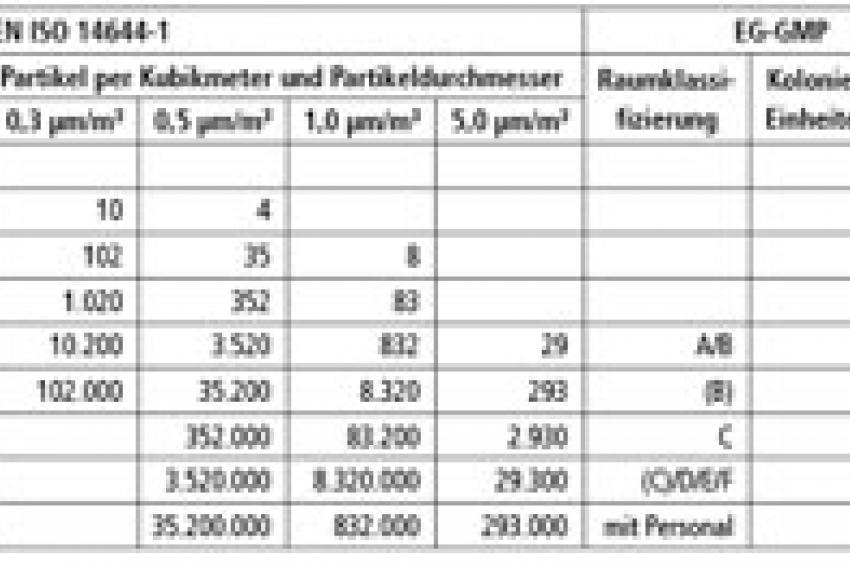

Reinraumklassen und gültige Normen

Die Reinraumtechnik wird heute in Reinraumklassen eindeutig definiert. Über diese so genannten Reinraumklassen wird die maximale Konzentration von Partikeln oder Keimen bzw. KBE (Kolonie bildende Einheiten) eindeutig definiert. Mit Hilfe genormter Messverfahren ist es heute möglich diese Klassen zu kontrollieren. Damit ist die Luftqualität einer festen Größe, die die Wirkung von Maßnahmen zur Einhaltung der Luftqualität in Fertigungseinrichtungen dokumentiert. Der alte US Federal Standard 209 klassifizierte Reinraum basiert auf der Basis der Partikelkonzentration. Dieser Standard wurde inzwischen durch die neue ISO 14644-1 und ISO 14644-2 abgelöst. Hier erfolgt die Reinraumklassifizierung in der EG-GMP nach Keimen (KBE = Kolonie bildende Einheiten). Eine Gegenüberstellung dieser Normen zeigt Tabelle 1.

Die Einhaltung von Reinraumklassen (Kontaminationsklassen) wird durch folgende Parameter bestimmt und muss schon in der Planungsphase eines Reinraumes oder Reinraumbereiches berücksichtigt werden:

- Definition der richtigen Reinraumklasse

- Luftreinheit, Luftwechselrate, Luftmengen

- Bekleidung in Reinräumen

- eingesetzte Luftfilter, Filterklassen

- Planung von Schleusen und Zugangsbereichen

- Luftströmungen

- Auswahl geeigneter Betriebsmittel

- Qualifizierungsmöglichkeit der Betriebsmittel

Mobile Absaug- und Filteranlagen für kontaminationsfreie Räume und Bereiche

Als führender Hersteller von mobilen Absaug- und Filteranlagen hat sich die TBH GmbH in Straubenhardt mit dieser Thematik in Reinräumen und Reinraumbereichen auseinander gesetzt. Dabei entstand, auch mit Hilfe von End-Anwendern, die neue praxisbezogene Geräteserie TBH-CR (Bild 1) die sich durch

einen modularen Geräteaufbau für den leichten kontaminationsfreien Filterwechsel,

die Möglichkeit der Prozess-Qualifizierung der gesamten Anlage nach dem Filterwechsel und im Betrieb der Anlage,

die Verwendung von reinraumtauglichen, kontaminationsarmen Werkstoffen und Materialen (Abriebsfestigkeit, leicht zu reinigen, geringe Ablagerungsmöglichkeit von Mikropartikeln) und

einen geprüften Geräteaufbau nach DIN EN ISO 14644-1, ISO-Klassen bestätigt durch das CCI in Stuttgart (Contamination Control Instruments) auszeichnet.

Kontaminationsfreie Filterentnahme

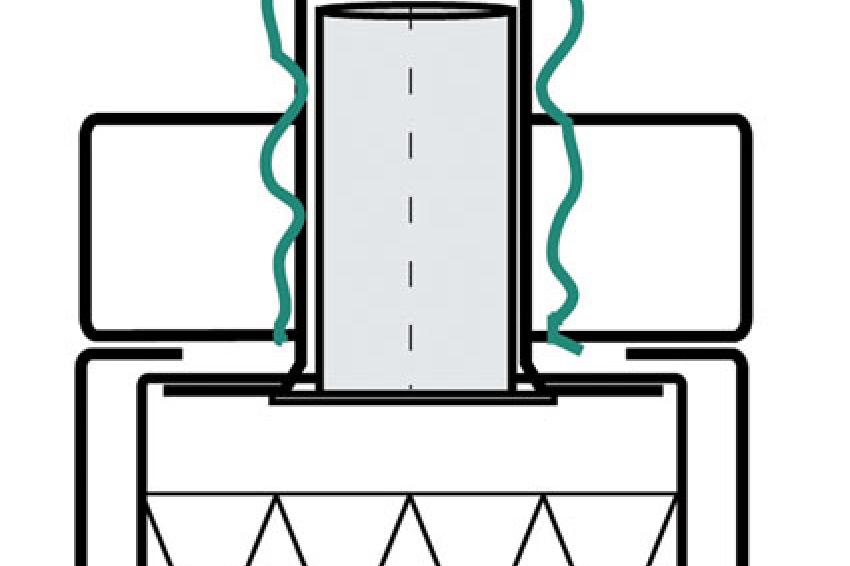

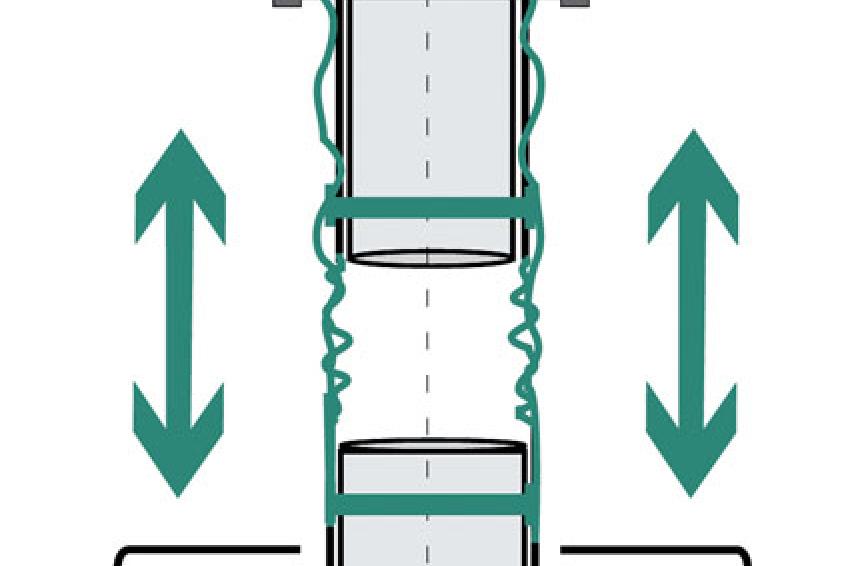

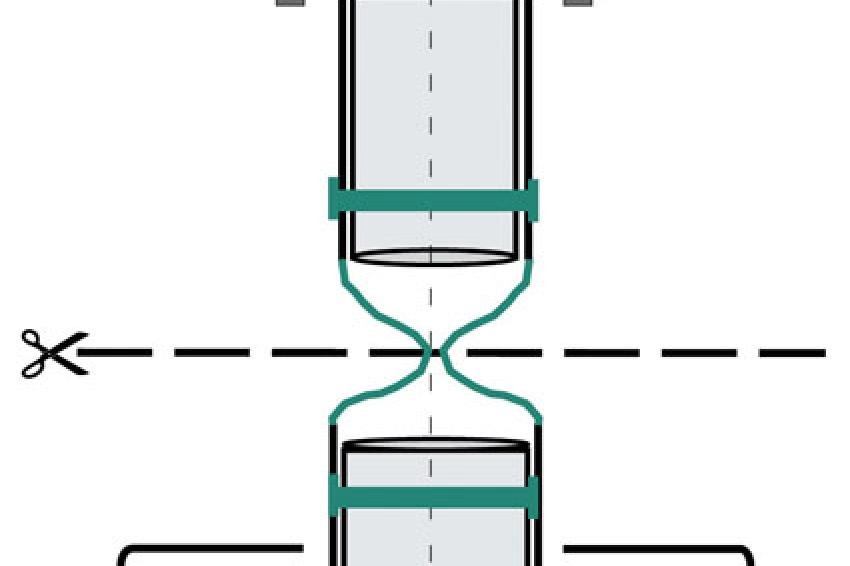

Das bestehende modulare Anlagenkonzept erleichtert auch die Umsetzung der kontaminationsfreien Filterentnahme. Der Aufbau der Filterkassette beinhaltet das Saugrohr sowie einen auseinander ziehbaren Schutzschlauch (Skizze. 1). Wird das Saugrohr abgekoppelt, kann sich der Schutzschlauch ein Stück auseinander ziehen, und die Trennstelle wird überspannt (Skizze. 2). Damit lässt sich der Schutzschlauch über dem offenem Lufteinlass abbinden bzw. verschweißen (Skizze. 3), so dass der Lufteinlass der Filterkassette weiterhin staubdicht von der Umgebung abgeschirmt ist. Die Entnahme des Filters erfolgt durch die vorherige Versiegelung der Kunststoff-Schutzfolie und er kann somit kontaminationsfrei entnommen werden.

Qualifizierung der Anlage im Fertigungsbereich

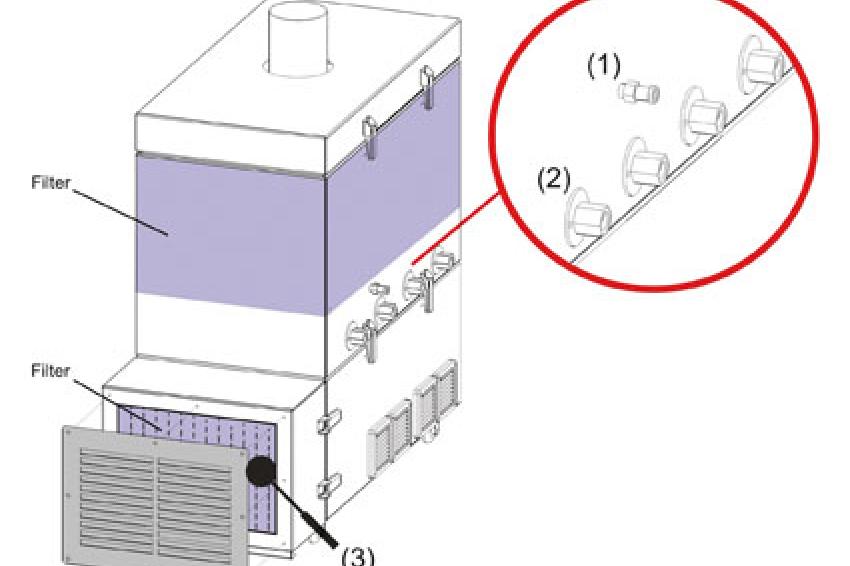

Die Absaug- und Filteranlagen der CR-Serie, verfügen je nach Ausbaustufe, über bereits integrierte Hilfsmittel für eine einfache Qualifizierung der Anlage im Fertigungsbereich (Skizze 4). So sitzt die Filterkassette grundsätzlich auf einem so genannten Dichtsitzprüfrahmen auf. Dieser ermöglicht die Überprüfung der Schnittstelle Filterkassette zum Basisgehäuse auf Dichtigkeit - Überdruckmessung (1). Darüber hinaus kann die Anlage optional mit vier Messsonden ausgerüstet werden, die unterhalb der Filterkassette positioniert sind. Dies ermöglicht eine Partikelmessung direkt nach der Filterkassette - Qualifizierungsmessung (2). Ebenso lässt sich der Luftausblasbereich der Filteranlage mit einem Messmodul ausstatten (Skizze 5), um eine Qualifizierung der gesamten Anlage zu ermöglichen - Qualifizierungsmessung (3).

Geprüfter Geräteaufbau nach DIN EN ISO 14644

Der konstruktive Aufbau der Absaug- und Filteranlagen wurde durch das CCI (Contamination Control Instuments) in Stuttgart geprüft und bestätigt. Die CR-Serie ist damit je nach Ausbaustufe in Reinräumen der ISO-Klassen 3, 5, 7 und 9 einsetzbar. Die Luftleistungen der CR-Serie variieren zwischen 280, 330 und 440 m³/h. Durch den modularen Aufbau der Absauganlagen ist die Filterausstattung frei wählbar. Für die Erfassung von Feinstaubemissionen ist das Filterpaket - Z, bestehend aus einem Z-Line-Vorfilter (F5) mit nach geschaltetem HEPA-Filter (H14), geeignet. Zur Erfassung von Dämpfen und Gasen steht das Filterpaket - A mit Aktivkohle und nach geschaltetem HEPA Filter (H14) zur Verfügung. Diese Filterpakete werden in der Gehäuse-Ausführung Edelstahl als auch in MDF-Ausführung (veraschbar) angeboten (MDF = Medium Density Fiberboard).

Kontakt

TBH GmbH

Heinrich-Hertz-Str. 8

75334 Straubenhardt

Deutschland