Tutzing-Symposion: Vertikale Integration – Ergebnisse zu Prozessentwicklung, Planung, Produktionskonzept und Genehmigung

02.08.2018 -

Beim 57. Tutzing-Symposion befasste sich der Workshop Vertikale Integration mit Prozessentwicklung, Planung, Produktionskonzepten und Genehmigung. Und formulierte 13 Thesen zur digitalen Zukunft.

Insgesamt wurden im Rahmen des Tutzing-Symposions 36 Thesen in sechs Workshops erarbeitet, die zu 12 zentralen Tutzing-Thesen zusammengefasst und in der Achema-Ausgabe dieser Zeitschrift im Juni 2018 (CITplus 6/2018 S. 6 ff) vorgestellt wurden.

Workshop Vertikale Integration

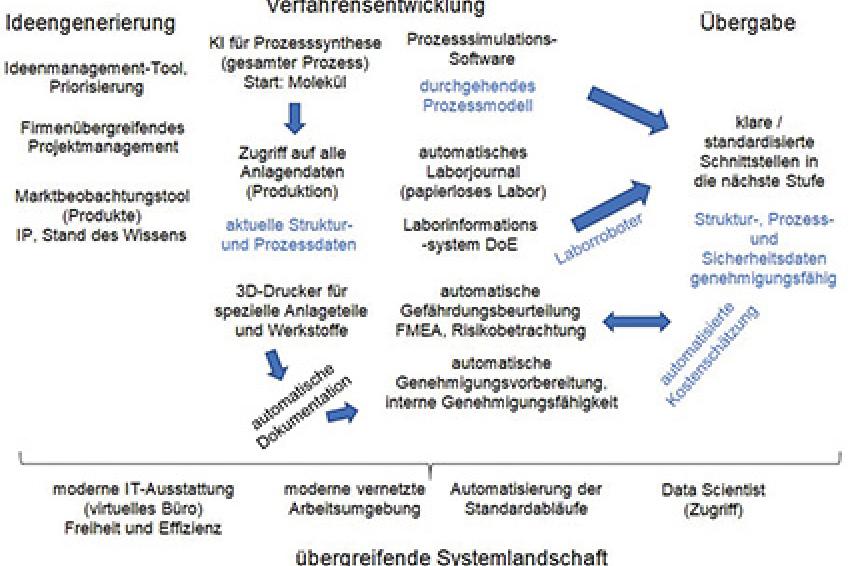

Im Workshop „Vertikale Integration“ wurden die Veränderungen der Prozessentwicklung bis hin zur Produktion behandelt, die sich durch die digitale Transformation ergeben können (siehe Abb.1). Ausgangspunkt waren die vor neun Jahren formulierten Thesen zur sogenannten 50%-Idee, die auch heute noch Impulse setzen und Gegenstand von aktuellen Forschungs- und Entwicklungsprojekten sind. Damals wurde die Vision einer Prozessentwicklung und Planung bis zur Produktionsanlage in der Hälfte der Zeit proklamiert. Im Rahmen der sich rasant entwickelnden Digitalisierung sind heutzutage neue Möglichkeiten erwachsen. Ziel des Workshops „Vertikale Integration“ war es, diese Perspektiven neu zu überdenken, tragfähige Visionen zu generieren und eine veränderte, gesamtheitliche, zukunftsfähige Sichtweise zu entwickeln.

Zu Beginn des Workshops wurde jeweils eine Person mit Hilfe des Persona-Konzepts für die Bereiche Prozessentwicklung, Planung und Produktion betrachtet, die in den jeweiligen Workflow integriert ist und als zukünftiger Kunde der digitalen Werkzeuge bestimmte Anforderungen und Wünsche hat. So möchte Frau Müller als F&E-Teamleiterin digitale Entwicklungstools effizient, schnell und sicher einsetzen, (siehe Abb. 2). Diese „Digital Process Workbench“ ist in einer übergreifenden Systemlandschaft eingebettet und führt schnell zu effizienten Prozessrouten für neue Produkte. Mit Unterstützung der künstlichen Intelligenz (KI) werden Vorschläge zur Verfahrensgestaltung und Prozesskonfiguration generiert, die eine Abwicklung bis zur Übergabe an die Produktion effizient gestaltet, aber auch vollkommen neue Ansätze liefern kann. Das ist ein Beispiel für einen „Funky Prototype“, welcher alle Wünsche in einem Gebiet in idealer Weise erfüllt.

Wünschenswert wäre ein „BIM-Prozess“ für Prozessingenieure

In der Engineering-Abteilung möchte die Planungsingenieurin Christiane ihre Hauptaufgaben mit der Verfolgung von Kosten, Termine und Qualität sowie Reporting und Projektverfolgung in einem System durchführen. Dafür wünscht sie sich performante Planungs- und Kommunikationstools, die Risikomanagement und Zugriff auf Erfahrungen aus vorherigen Projekten erlauben. Als „Critical Prototype“, der die wesentlichen Bedürfnisse (sine qua non) erfüllt, wurde eine „Open Architecture Plattform mit Integrierter Engineering Umgebung“ für Simulation, Auslegung, Inbetriebnahme- und Betriebsunterstützung entwickelt. Von der Fließschemasimulation bis zur Apparateauslegung und Lieferüberwachung entwächst ein stringenter Datenfluss für nachfolgende Elemente. Die Informationsdarstellung aus der gemeinsamen Datenbank als Teil des Digital Twins ist kontext-bezogen. Die Informationen aus der Datenbank werden für den Verfahrensingenieur anders dargeboten als z. B. für den Rohrleitungsplaner oder den Inbetriebnahmeleiter. Wünschenswert wäre ein „BIM-Prozess“ für Prozessingenieure analog dem Building Information Management der Architekten und Bauingenieure. Das System bietet Unterstützung bei Genehmigungs-, Qualifizierungs- und Validierungsprozessen und ermöglicht einen Datenzugriff jederzeit von überall aus auf eine kongruente Datenbasis mit automatischem Reporting und Fortschrittsbericht.

Als sogenannte „Dark horse Prototypen“, d. h. wenig fassbare Bedürfnisse, deren Lösung momentan unklar erscheinen, wurden das Datenmanagement mit Erfassung, Änderung und Nutzung sowie der Zuschnitt von Applikationen und dessen Funktionsumfang der Datenanwendungen mit entsprechenden Schnittstellen identifiziert. Weiterhin wurden verschiedene Software-Tools nach Wichtigkeit entlang der Realisierungsachse aufgetragen (siehe Abb.3).

In der „Manufacturing Intelligence-Plattform“ laufen alle Produktionsdaten zusammen

Für den Bereich der Produktion wurden die digitalen Werkzeuge für den Betriebsassistenten Norbert, einem Ingenieur aus Leidenschaft, entwickelt, die eine Gesamtsteuerung mit funktionierender Supply Chain ermöglichen. Die innere und äußere Logistik sind optimal mit dem Produktportfolio des Betriebs abgestimmt. Während der Neueinführung von Produkten werden diese ggf. adaptiert. Dabei wird die installierte Basis des Betriebs bewertet und, falls notwendig, Funktionalitäten oder Anlagenteile ergänzt. Diese Bewertung geschieht anhand vollständiger und über die digitalen Möglichkeiten immer aktueller Prozessbeschreibungen und Betriebsanweisungen. Im laufenden Betrieb werden administrative Prozesse papierlos abgewickelt und über Dashbords einer „Manufacturing Intelligence-Plattform“, in der alle Produktionsdaten zusammenlaufen, können Erfolge anhand datengetriebener Kenngrößen (Key Performance Indicators KPIs) online gemessen werden.

Der „Funky Prototype“ beschreibt einen digitalisierten Workflow zwischen Prozessentwicklung, Behörden und Betrieb. Im laufenden Betrieb vorgenommene Prozessoptimierungen werden in den Digital Twin des Produkts zurückgespielt, wodurch eine durchgängige Integrität der Prozessmodelle und des Realprozesses gewährleistet ist. Initiale Prozessmodelle stehen schon zu Beginn der Neuproduktentwicklung zur Verfügung und spiegeln den aktuellen Wissenstand der Gesamtorganisation wider. Wert-Treiber der Digitalisierung sind insbesondere alle Elemente, die einen Produktlaunch oder Prozessverbesserungen beschleunigen, optimierte Ausbeuten sowie die Minimierung des Investitionsrisikos ermöglichen.

Zwei konkrete Projektideen für die vertikale Integration

Abschließend wurden aus den erarbeiteten Ergebnissen zwei konkrete Projektideen für die vertikale Integration generiert. Zum einen wurde die Notwendigkeit eines durchgängigen Datenmodells identifiziert, das auf den gesamten Asset Life Cycle inkl. des Digital Twins abgestimmt sein muss. Eine wichtige Säule wird bereits in der DEXPI Initiative (www.dexpi.org) intensiv betrachtet. Hierbei wird ein allgemeines Datenaustauschformat für ein wesentliches Element der Prozessindustrie entwickelt, der alle Phasen des Anlagen Life Cycle umfasst, dem Rohr- und Instrumentierungs-Diagramm (piping & instrumentation diagram P&ID). Der im Workshop Vertikale Integration geforderte Digital Twin der Prozessindustrie ist unbedingt weiter zu schärfen und wird als ein wesentlicher Kern der Digitalisierung angesehen. Hierzu wurde eine erste kleine Roadmap formuliert. Im Engineering sind schon Ansätze erkennbar, doch für die Entwicklung und auch Produktion sind die Datenmodelle und Anwendungen noch offen.

Der zweite Projektvorschlag beinhaltet einen Satz von aktuellen Problemen, die mit Methoden der Künstlichen Intelligenz unterstützt zu lösen sind. Die Probleme sollten stark regelbasiert gelöst werden und z. B. die beschleunigte Erstellung einer Gefährdungsbeurteilung (HAZOP) für eine kleine Brownfield-Anlage ermöglichen. Das Projekt könnte folgende Anwendungen umfassen: neue Prozesseinführung in die Produktion, fortschrittliche Prozessführungskonzepte, Predictive Maintenance, Operator Training und Genehmigungsplanung. Dabei muss sich eine Win-Win-Situation für Anwender (Prozessindustrie mit Entwicklung, Engineering, Produktion), CAE-Anbieter, Lieferanten (Package Units, Apparate, Modulbauer), Automatisierungs-System-Hersteller und Hochschulen einstellen.

Die Vision für 2030+

Als Vision für 2030+ wurde für den „Funky Prototype“ ein System vorgeschlagen, welches Routineaufgaben IT/KI-unterstützt erledigt. Angefangen von der chemischen Synthese, die ausgehend vom Produkt-Molekül durch KI-Methoden vorgeschlagen wird. Der Chemiker wird ebenfalls bei der Routenwahl und dessen Bewertung und Evaluation unterstützt. Die Konzeptfindung für die verfahrenstechnischen Operationen wird KI-unterstützt durchgeführt. Dabei erfolgt das Denken und Arbeiten in Modulen mit Unterstützung der Daten aus dem Digital Twin des jeweiligen Moduls von der Simulation bis zur Produktion. Es folgt eine automatische Apparatewahl entsprechend der Prozesssynthese mit Reaktion und Aufarbeitungsschritte. Die Apparateauslegung wird vollständig ersetzt durch die KI-unterstützte Wahl geeigneter Apparate aus der Moduldatenbank. Die Anlage wird für Laboruntersuchungen wie auch für Produktionskampagnen aus Moduldatenbank und -lager konfiguriert. Der Mensch wird hauptsächlich koordinierende und kreative Aufgaben durchführen, Routineaufgaben werden abgenommen. Die Qualitätskontrolle und -sicherung erfolgt direkt beim Lieferanten, z. B. kann man den Factory Acceptance Test FAT online verfolgen und dokumentieren. Der Modul-basierte, vollautomatische Planungs- und Bauprozess wird ergänzt durch Cobot-unterstützte Montage, Aufbau, Inbetriebnahme und übernimmt später im Betrieb die Wartung und Instandhaltung. Die gewonnenen Erfahrungen (Lessons-learned) werden zurück in die Moduldatenbank und dem Digital Twin gespiegelt. Das Detail-Engineering steckt in der Moduldatenbank. Der Modulingenieur entwickelt sich als neue Berufsgruppe.

Lean Management aller Arbeitsabläufe und der Produktion

Eine wichtige Voraussetzung der Digitalisierung ist also das Lean Management aller Arbeitsabläufe und der Produktion, wie Hr. Bastian von der Firma Bosch in seinem vieldiskutierten Impulsvortag ausführte. „Wir wollen nicht die Verschwendung digitalisieren“. Die Möglichkeiten der Digitalisierung sind enorm und vielfältig und werden die Prozessindustrie nachhaltig verändern, wobei bereits jetzt schon erste Erfolge absehbar und spürbar sind. Nun gilt es gestalterisch tätig zu werden, Konsequenzen für die Zukunft zu durchdenken und alle Akteure mit ins Boot nehmen. Der gesamte Life Cycle in der Prozessindustrie ist betroffen, was die Beiträge zu den Ergebnissen der anderen Workshops noch zeigen werden, die CITplus in den kommenden Ausgaben veröffentlicht.

Die 13 Thesen des Workshops Vertikale Integration

1. Der Digital Twin ist das Fundament der Digitalisierung in der Prozessindustrie

2. Das volle Potenzial der Digitalisierung kann in der Prozessindustrie erst durch Künstliche Intelligenz gehoben werden

3. Digitalisierung ermöglicht ein Mehr an Innovation (neuartige Produkte, Prozesse, Wertschöpfungsketten)

4. Digitalisierung ist nicht im Alleingang möglich, sie muss gemeinsam gestaltet werden

5. Digitalisierung im Asset Life Cycle (ALC) macht nur Sinn, wenn der Digital Twin gefüllt und immer aktuell ist (Akzeptanz wenn aktuell und umfassend)

6. Der Digital Twin zwingt zur interdisziplinären Zusammenarbeit

7. Der Digital Twin wird Time to Market deutlich reduzieren, die Flexibilität erhöhen und Kosten senken

8. Der Digital Twin schafft Zeit und Potential für mehr Kreativität, kann aber durch Bedrohung von Tätigkeiten und Arbeitsplätzen kritisch gesehen werden. Der Digital Twin vermeidet Doppelarbeit und reduziert Fehler

9. Digitalisierung/Digital Twin fördert Zusammenarbeiten im Unternehmen, unternehmensübergreifend und mit Lieferanten

10. Der Verlust des Digital Twins ist der GAU durch Know-how Verlust. Zu beachten ist das Spannungsfeld Zugriffsrechte und Kooperation

11. Der Ingenieur steht in Symbiose mit Künstlicher Intelligenz (KI)

12. Der Grad der Autonomie der KI wird von der Bereitschaft der Gesellschaft bestimmt

13. KI unterstützt Interdisziplinarität, die früher im ALC eine Rolle spielen wird

Diese Thesen wurden mit den Ergebnissen aus den anderen Workshops zu den 12 zentralen Tutzing-Thesen zur Digitalisierung zusammengefasst (siehe CITplus 6/2018, Seite 7).

Kontakt

Univers. Dortmund

Emil-Figge-Str. 68

44227 Dortmund

Deutschland