Biokontaminationskontrolle

Die neue VDI Richtlinie 2083 Blatt 18

ReinRaumTechnik - Die Biokontaminationskontrolle spielt in der Pharmazie und Biotechnologie, Medizin und Medizintechnik, Nahrungs- und Genussmittel- und Kosmetikindustrie eine maßgebliche Rolle. Es werden verschiedene Hygieneverfahren oder Verfahren zur Biokontaminationskontrolle eingesetzt, um sichere und stabile Produkte zu erzeugen. Dazu gehört auch der Einsatz von entsprechender Reinraumtechnik und Reinraumumgebung. Die brandneue Richtlinie VDI 2083 Blatt 18: Reinraumtechnik - Biokontaminationskontrolle gibt als Leitfaden einen Überblick über den aktuellen Stand der Technik.

Mikrobiologische Kontamination hat ihre Ursache meist in Verunreinigungen der Produktionsumgebung und einer keimbelasteten Umgebungsluft. Keimherde in unzureichend gereinigten Stellen, in Ecken und Vertiefungen stellen mit eingeschleppten Keimen (Mensch, Kleidung, Zuluft,...) die größte Gefahrenquelle dar. Eine geeignete Werkstoffauswahl, hygienegerechtes Design der Anlagen, sachgerecht durchgeführte Reinigungs- und Desinfektionsmaßnahmen, Personalverhalten und ein entsprechendes Biomonitoring sind für hygienische Produktionsumgebungen unabdingbar.

Der Mensch als potentiell starke Keimquelle bedarf hierbei einer besonders detaillierten Betrachtung. Entsprechende persönliche Schutzausrüstungen (PSA) schützen zum einem den Menschen vor Keimen und Krankheitserregern. Handschuhe, Labormäntel bis zum komplett geschlossenen Schutzanzug für Keime der Risikoklasse 4 bewerkstelligen dem erforderlichen Schutz des Arbeiters. Aber auch das Produkt oder der klinische Patient wird durch PSA-Ausrüstung vor unerwünschter Kontamination geschützt. Der Chirurg im Operationssaal trägt Mundschutz, Handschuhe, Kopfbedeckung und einen sterilen Mantel zum Schutz des Patienten vor Keimen, welcher er sonst mit Leichtigkeit auf den Patienten übertragen kann. Im Gegenzug schützt der Chirurg sich wiederum vor Keimen, welche von septischen Patienten stammen können.

In der pharmazeutischen Sterilproduktion wird versucht, den Menschen komplett außen vor zu lassen. Somit wird das Kontaminationsrisiko geringer und auch kalkulierbarer. Sind in Bereichen der GMP-Klasse A/B Arbeiter von Nöten, sind diese ebenfalls mit kompletter Schutzmontur bestehend aus Mundschutz, Brille, Kopfbedeckung, Handschuhe, Mantel und Überschuhen bekleidet. Entsprechende Schleusenkonzepte erfordern oft eine mehrlagige Bekleidungsvorschrift. Um beispielsweise in GMP Klasse D zu gelangen, legt man Kittel, Mundschutz, ggf. Bartschutz, Haarnetz und Überschuhe an. Schleust man sich dann von GMP D in GMP C ein, werden sterile Handschuhe, ein weiterer Kittel, nochmals Überschuhe, eine Brille und ein weiterer Mundschutz angelegt. Somit ist die Trennung der Bereiche gewährleistet und eine Keimverschleppung zwischen den Bereichen minimiert (1).

Die Richtlinie VDI 2083 Blatt 18 stellt Vermeidungsstrategien und Maßnahmen dar, um die Konzentrationen mikrobiologischer Kontamination von Produkten unter den Grenzen zu halten, die schädigende Wirkung auf den Prozess und das Produkt ausüben. Dabei wird dem Risiko einer mikrobiologischen Kontamination durch adäquate Reinräume, Reinigungs-, Desinfektions- und Sterilisationsschritte, Kontrollmechanismen und durch erhöhte hygienische Maßnahmen begegnet. Auszugsweise wird folgend auf den Inhalt der Richtlinie eingegangen.

Reinraumtechnik

Zur Schaffung kontrollierter hygienischer Umgebungen bedarf es als Infrastruktur entsprechende Reinraumlösungen an geeigneten Standorten mit möglichst niedriger mikrobiologischer Hintergrundsbelastung. Dies beinhaltet zu allererst eine extreme Reduzierung der Partikelkonzentration in der Luft. In normaler urbaner Umgebungsluft herrscht eine Partikelkonzentration pro Kubikmeter Luftvolumen von 0,5-35 Mrd. Partikel mit einem Durchmesser >0,5 µm. Durch aufwändige Filtrationstechniken kann diese Konzentration in sterilen GMP-A Fertigungsumgebungen auf unter 3520 Partikel/m3 > 0,5 µm Durchmesser gesenkt werden, was in etwa einer Reinraumklasse ISO 5 nach DIN EN ISO 14644-1 (2) entspricht. In der Life-Science-Industrie, die weitgehend nach den Vorgaben des EU GMP Annex 1 (1) arbeiten muss, spielt darüber hinaus die mikrobiologische Belastung eine entscheidende Rolle. Ein Großteil der luftgetragenen Mikroorganismen ist an Partikel zwischen 10 und 20 µm gebunden (3). Prinzipiell geht somit eine Reduktion von luftgetragenen Partikeln mit einer entsprechenden Reduktion von luftgetragenen Mikroorganismen einher. Tabelle 1 enthält die Klassifizierung der GMP-Reinheitsgrade nach der Anzahl der detektierten luftgetragenen Partikel und Mikroorganismen gemäß dem aktuellen EU-GMP-Leitfaden Annex 1: Ein weiteres hygienerelevantes Klassifizierungssystem basiert auf der sogenannten Krankenhausrichtlinie VDI 2167 Blatt 1 (4). Die Lebensmittelindustrie bedient sich meist an den bestehenden GMP-Regularien der Pharmazeuten (5).

Hygienegerechtes Design von Reinräumen

Reinräume, in welchen hygienekritische Prozesse ablaufen, müssen neben ihrer spezifischen Funktion eine hygienisch einwandfreie Reinigung ermöglichen. Der Aspekt des „hygienegerechten Designs" betrachtet die notwendigen Gesichtspunkte, damit der Reinraum aufgrund seines geometrischen Designs und der Materialauswahl keine Gefahr für das Produkt und somit für den späteren Nutzer des Produkts darstellt. Beispielsweise sollen Raumecken abgerundet sein. Verwendete Materialien müssen gegen die verwendeten Chemikalien beständig und sollen möglichst keine Nahrungsquelle für Mikroorganismen sein. Glatte und gut reinigbare Oberflächen sind zu bevorzugen. Fugen und Kanten sind zu vermeiden. Bodenflächen müssen geschlossenporig und bestenfalls ohne Fugen ausgeführt sein. Jedoch gilt es, eine gegebenenfalls erforderliche Rutschhemmungsklasse einzuhalten.

Barrieresysteme/Isolatoren/Sicherheitswerkbänke

Barrieresyteme verhindern den Kontakt des Personals mit dem Produkt in einer aseptischen Fertigungsumgebung. Die Systeme können von einem einfachen Streifenvorhang um die kritische Zone bis zu festen Zonierungen in der modernen pharmazeutischen Produktion reichen. In den sogenannten Blow-Fill-Seal-Systemen werden in einer hermetisch von der Umgebung abgeriegelten Anlage die Primärpackmittel zuerst tiefgezogen, sofort mit dem Produkt befüllt und versiegelt. Isolatoren trennen die aseptische innere Umgebung hermetisch vom Außenraum und können demnach zweierlei Zwecken dienen: Schutz des Personals vor toxischen Substanzen und Schutz des Produkts vor unerwünschter Kontamination. Werden Handhabungsschritte durch das Personal notwendig, geschehen diese beispielsweise durch Handschuheingriffe. Die komplette Zuluft in einem Isolator wird endständig durch entsprechende HEPA oder ULPA-Filter filtriert. Das Innere eines Isolators wird meist durch moderne Wasserstoffperoxid oder Peressigsäure-Begasungssysteme sterilisiert.

Sicherheitswerkbänke dienen vornehmlich dem Personalschutz und bestehen aus einem Arbeitstisch in einem Gehäuse, das so belüftetet wird, dass das Ausdringen von Mikroorganismen und Aerosolen mit dem Luftstrom bei korrektem Betrieb vermieden oder wenigstens erschwert wird (Sicherheitsstufe Klasse I). Neben dem Schutz des Personals dienen Sicherheitswerkbänke der Klasse II auch dem Schutz des Arbeitsgegenstands vor Kontamination. Sicherheitswerkbänke der höchsten Sicherheitsstufe Klasse III sind vollständige geschlossene Systeme mit einem Unterdruck im Inneren, Handschuheingriffen und Schleusen. Ein Ausdringen von Mikroorganismen wird dadurch verhindert. Eine Abgrenzung zum Isolator besteht vor allem in der Anordnung der Druckkaskaden: Ein geringerer Druck in der hermetisch geschlossenen Sicherheitswerkbank verhindert ein Austreten von gefährlichen Keimen aus dem Produktionsprozess in die Umgebung. Ein erhöhter Druck in einem Isolator verhindert ein Eindringen von Kontaminationen aus der Umgebung in die sensitive Produktionsumgebung (6).

Materialeigenschaften

Die Eigenschaften ausgewählter Materialien und deren Beschichtungen beeinflussen die Reinigbarkeit und Desinfizierbarkeit, die chemische und biologische Beständigkeit der Materialoberflächen und das elektrostatische Verhalten (7). Die Reinigbarkeit und Desinfizierbarkeit von Materialien hängt unter anderem von deren Oberflächenstruktur und Benetzbarkeit ab. Wird aufgrund zu hoher Oberflächenrauheit ein effektives Reinigen und Desinfizieren verhindert, können mikrobiologische Risiken nicht auf ein akzeptables Maß reduziert werden. Wegen der hohen betrieblichen Beanspruchung und Korrosionsbeständigkeit werden als metallische Werkstoffe oft hoch legierte, nichtrostende Edelstähle in Betracht gezogen, meist mit der Werkstoffnummer 1.4404. In hygienekritischen Bereichen werden unter anderem Elastomere aus Ethylen-Propylen-Dien-Kautschuk (EPDM) und Nitrilbutylkautschuk (NBR) eingesetzt.

Aktuell findet eine interessante Diskussion über die Materialauswahl für Reinstwasseranlagen statt. In der Pharmazie sind bis dato Reinstwasseranlagen aus Edelstahl Stand der Dinge. Allerdings besteht das bekannte Problem des „Rougings" als Abtrag kleinster Verunreinigungen als eine Art der Edelstahlkorrosion. In der Halbleiterindustrie werden traditionell Reinstwasseranlagen aus hochwertigen Kunststoffen eingesetzt. Warum sollte eine kunststoffbasierte Ringleitung-Reinstwasseranlage mit entsprechender UV-Keimabtötungstechnik und endständiger Filtration nicht auch in der Pharmazie hervorragende Dienste leisten? Hier sind in naher Zukunft interessante Änderungen zu erwarten.

Die Biostoffverordnung schreibt im Anhang 2 für alle Schutzstufen verbindlich wasserundurchlässige und leicht zu reinigende Oberflächen vor. Weiterhin empfiehlt die Biostoffverordnung ab Stufe 2 eine ausreichende Beständigkeit gegen Säuren, Laugen, Desinfektionsmittel und Lösungsmittel (8). Labor- und Reinraumausstatter müssen in Ihrer Materialauswahl diesen Gesichtspunkt genau betrachten.

Wie gut sich Kontaminationen von einer Oberfläche durch eine Wischreinigung entfernen lassen, kann anhand einer hierfür am Fraunhofer IPA entwickelten und aktuell in dem Richtlinienentwurf VDI 2083 Blatt 9.2 standardisierten einfachen Prüfstand ermittelt werden.

Reinigungs- und Desinfektionsverfahren

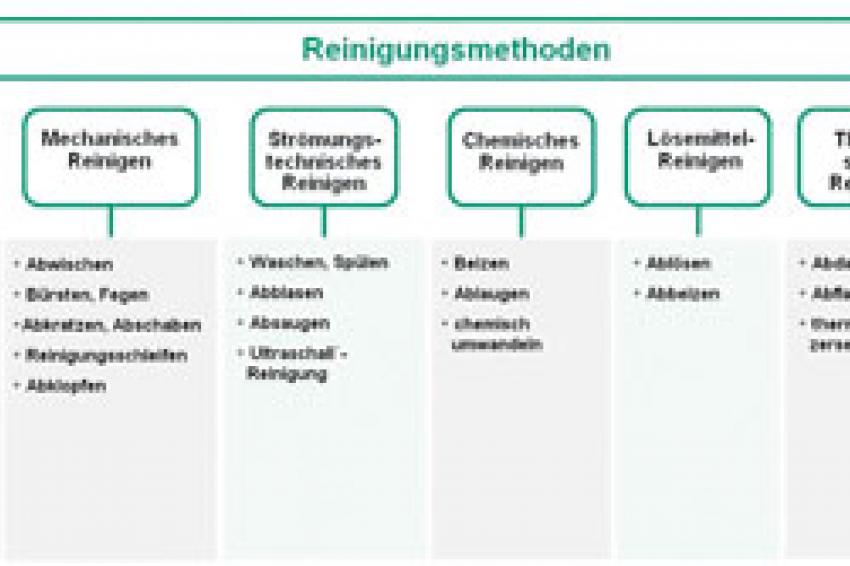

Zur Reinigung können verschiedene Prinzipien auch in Kombination eingesetzt werden: chemisch, biochemisch (Enzyme) und physikalisch (z.B. bürsten). Nach DIN 8592 (9) wird zwischen verschiedenen manuellen und automatischen Reinigungsverfahren unterschieden.

Eingesetzte Desinfektionsmethoden sind unter anderem: Scheuer-Wisch-Desinfektion, Sprühdesinfektion, Tauchdesinfektion und automatisierte Desinfektion von Räumen durch Vernebelungstechnologien.

Biomonitoring

Grundsätzlich soll ein Biomonitoring zeigen, dass eine ausreichende Keimreduktion erfolgt ist. Die meisten Nachweisverfahren beruhen auf einer Keimkultivierung. Vorhandene Bioaerosole können durch Sedimentation, Filtration, Impaktion oder Gaswaschflaschen (Impinger) und anschließender Inkubation und Auswertung der Filter, Flüssigkeiten oder Nährmedien nachgewiesen werden. Zur Bestimmung von Mikroorganismen auf Oberflächen werden Abklatschverfahren und Tupferverfahren / Abstrichverfahren (oft Swab genannt) angewendet. Je nach Fragestellung kann es notwendig sein, die isolierten Keime nicht nur quantitativ, sondern auch qualitativ zu bestimmen. Hierzu gibt es verschiedene mikrobiologische und biochemische Verfahren mit unterschiedlicher Detailtiefe.

Literaturverzeichnis auf Anfrage beim Autoren oder online erhältlich.

Kontakt

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Nobelstr. 12

70569 Stuttgart

Deutschland

+49 711 970-1800

+49 711 970-1399