Tatort Pumpe

Spurensicherung und Aufklärung bei einer höchst beanspruchten Pumpe in einem Raffineriepark

Schäden an Pumpen verursachen Stillstandszeiten und Kosten. Will man eine Wiederholung des Fehlers vermeiden, muss man die Ursache mit Hilfe einer Schadensanalyse finden.

Schäden an Pumpen verursachen mitunter nicht zu vernachlässigende Stillstandszeiten und somit (Betriebsausfall-)Kosten. Fehlerursachen werden meistens schnell gefunden, da es sich dabei um nicht geöffnete Ventile, falsche Fahrweise, defekte Lager oder um einen Bedienungsfehler handelt. Der Ausfall ist oft mit dem Tausch einer (Gleitring-)Dichtung, eines Lagers oder eines ähnlichen Verschleißteils behoben. Kann die Reparatur nicht in angemessener Zeit vor Ort repariert werden, steht zumindest eine Ersatzpumpe bereit, um die Stillstandszeit so gering als möglich zu halten.

Bei der anschließenden Schadensanalyse werden durch eine intensive partnerschaftliche Zusammenarbeit von Betreiber und Hersteller am schnellsten Lösungen erarbeitet. Wird keine oder nur eine unbefriedigende Antwort gefunden, bietet sich die Zuhilfenahme von externen Gutachtern, Beratern und auch Universitäten an.

So erfolgte eine Anfrage an das Institut für Hydraulische Strömungsmaschinen HFM der Technischen Universität Graz, die Schadensanalyse an einer Ofeneinsatzpumpe einer Raffinerie zu übernehmen. Da nach längeren Untersuchungen von Hersteller und Betreiber kein Konsens über den Schadenshergang gefunden werden konnte, allerdings auf eine gemeinsame zukünftige Zusammenarbeit großer Wert gelegt wurde, entschied man sich auf externes Know-how zurückzugreifen.

Schadensfall

Bei der zu untersuchenden Pumpe handelte es sich um eine Ofeneinsatzpumpe (BB5 gem. API610) für Vakuumgasöl mit folgenden Spezifikationen:

- Ausführung: 8-stufig

- Förderhöhe: 560 m

- Fördermenge: 64 m3/h

- Auslegungstemperatur: 400 °C

Diese Pumpe ist eine der am höchsten beanspruchten im gesamten Raffineriepark, weshalb gelegentliche Schäden und Ausfälle durchaus in Kauf genommen wurden. Nach teils aufwändigen Reparaturen durch den Hersteller war die Funktion zwar jedes Mal wieder hergestellt, da die Hauptursache für die Ausfälle - das vollständige Blockieren der Pumpe - jedoch immer wieder auftrat (14 Schäden in 5 Jahren), sollte eine Lösung gefunden werden.

Der HFM vorgelegte Schaden (Abb. 1) zeigte ein vollständig verriebenes Laufrad der 8. Stufe.

Um belastbare Aussagen bezüglich des Versagens der Pumpe durch ein Gutachten zu erhalten, sind fundierte Untersuchungen wie Materialtests, numerische Simulationen oder auch Laborversuche zwingend. Vorgehensweise der Untersuchung:

- Anlieferung der defekten Pumpe in die institutseigene Werkstätte zur Begutachtung und exakten Vermessung

- Übermittlung der gesamten vorhandenen Dokumentation samt Materialprüfblätter

- Auswertung der Betriebsweise (v. a. Last und Temperatur) und der resultierenden Kräfte auf die Laufräder.

- Analytische Untersuchung der thermischen Ausdehnung des Gesamtsystems

- Numerische Validierung der Ergebnisse und Durchführung von Materialtests

Da der Schaden durch Anlaufen des Laufrads eingetreten ist, sind als mögliche Ursachen eine ungleichmäßige Ausdehnung der Komponenten, ein Lösen des Laufrads von der Welle oder Kombination von beiden möglich und daher primär zu untersuchen.

Untersuchung des Presssitzes „Welle - Laufrad"

Durch die Werkstoffkombination der Welle auf Nickelbasis und des Laufrades aus Edelstahlguß entstehen bei Erwärmung sehr unterschiedliche Ausdehnungen, wodurch sich eine Lockerung bzw. sogar ein Lösen des Presssitzes ergibt. Die Vermessung der Laufradnaben und Wellenaußendurchmesser zeigen eine bleibende Verformung dieser Presssitzverbindung. Dies ist nach DIN7190 zwar zulässig, führt aber bei mehrfacher Erwärmung und Abkühlung wegen der unterschiedlichen Wärmeausdehnungskoeffizienten zu einer Verringerung des Übermaßes und damit des Presssitzes sowie zu einer Plastifizierung der Laufradnabe und generierten keine dauerhafte kraftschlüssige Presssitzverbindung bei Einsatz auf gegebenem Temperaturniveau bis zu 430 °C. Die Laufräder sind also aufgrund der Aufweitung des Sitzes für einen erneuten Einsatz nicht mehr tauglich.

Verzögerter Schadenseintritt

Das zu übertragende Drehmoment ergibt sich für eine Pumpenleistung von PPumpe = 132 kW bei einer Drehzahl von nPumpe = 2.950 U/min mit 8 Stufen zu nicht mehrt als 54 Nm. Ebenso muss die Wellen-Naben-Verbindung die Axialkraft pro Laufrad von 4000 N aufnehmen.

Der zur Aufnahme von Drehmoment und Axialkraft erforderliche Mindestfugendruck ergibt sich recht unterschiedlich zu pmin;Niemann = 4,2 N/mm2, pmin;Roloff = 2,7 N/mm2, pmin;DIN 7190 = 3,7 N/mm2. In jedem Fall ist nur ein sehr geringer Fugendruck nötig, um die auftretenden Kräfte und Momente zu übertragen. Selbst bei aufgelöstem Presssitz kann die Pumpe eventuell lange unproblematisch betrieben werden, bis ein Schadensfall eintritt. Dies erklärt, warum die Pumpe trotz der oben festgestellten Mängel bei der Wellen-Nabenverbindung trotzdem recht lange weiterlaufen konnte, ohne schlagartig zu versagen.

Thermische Ausdehnung des Gesamtsystems

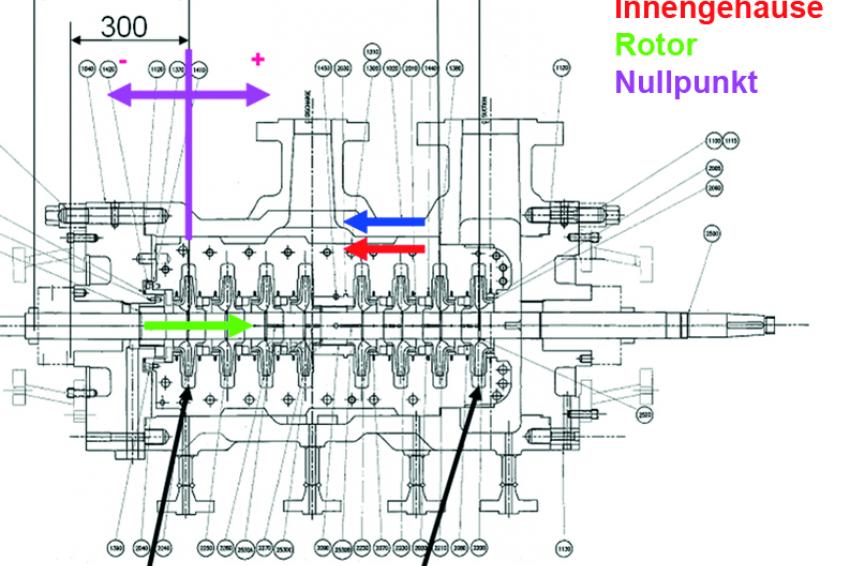

Bei der Betrachtung der thermischen Ausdehnung des Gesamtsystems ohne Berücksichtigung des Außengehäuses (siehe Abb. 2) entscheidet vor allem die Lagerung bzw. jeweilige Fixierung der Bauteile über die relative Verschiebung der Komponenten zueinander und darüber hinaus, ob es unter Umständen zu einer Berührung der Laufräder mit dem Gehäuse kommen kann und ob durch das unterschiedliche Ausdehnungsverhalten Spannungen eingebracht oder unter Umständen sogar abgebaut werden.

Die Auswirkungen der unterschiedlichen Wärmeausdehnungskoeffizienten sind am stärksten ausgeprägt bei Stufe 1, jedoch konnten keine Anlaufspuren oder Riefen auf der hinteren Deckscheibe des Laufrades der 1.Stufe gefunden werden, was auf ein ausreichend großes Spiel zwischen Laufrad und Gehäuse hindeutet. Diese mögliche Schadensursache kann ausgeschlossen werden.

Einflüsse auf die Axialkraft am Laufrad

Die Axialkraft auf ein Pumpenlaufrad setzt sich aus der unterschiedlichen Druckverteilung auf die beiden Radseitenwände, der Impulskraft und evtl. unausgeglichenem Wellenschub zusammen.

Die resultierende Kraft wirkt im Allgemeinen in Richtung Saugseite und kann sogar bei einstufigen, aber erst recht bei mehrstufigen Pumpen (die Kräfte summieren sich auf) schnell in den Bereich mehrerer Tonnen kommen. Da die hier untersuchte Pumpe jedoch in einer „back-to-back" Anordnung ausgeführt ist, heben sich die Axialkräfte (theoretisch) nahezu auf.

Die resultierende Axialkraft kann sich jedoch in bestimmten Betriebszuständen ändern bzw. sogar die Wirkrichtung umkehren:

Auftretende Leckage bzw. Spalt zwischen den beiden horizontal geteilten Gehäusehälften

Axiale Position des Laufrades (dadurch Änderung der Strömungsverhältnisse in den Radseitenräumen)

Ad 1) Auftretende Leckage zwischen den beiden Gehäusehälften

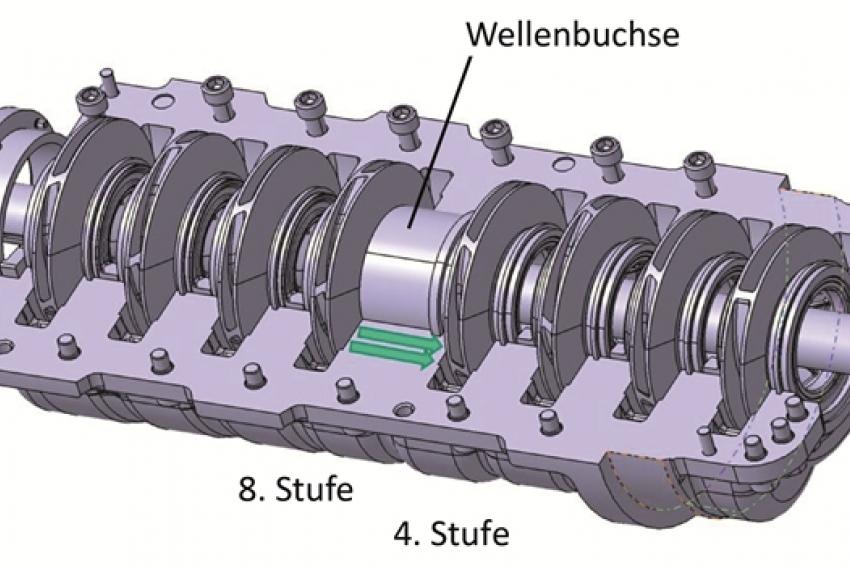

Die prinzipielle Funktionsweise der mittigen Teilung der Pumpe zeigt Abb. 3 für eine mehrstufige Pumpe mit dem Leckagestrom zwischen der 8. Stufe (links) und der 4. Stufe (rechts), der sich einstellen kann.

Der gemessene Spalt von maximal 0,7 mm zwischen den beiden horizontal geteilten oberen und unteren Gehäusehälften bzw. die Leckage durch die thermische Ausdehnung der „Wellenbuchse" zwischen den Laufrädern der 4. und der 8. Stufe bewirken auf jeden Fall eine Verschlechterung der Situation.

Diese Verschlechterung äußert sich dadurch, dass sich der Druck im hinteren Radseitenraum der 8. Stufe verringert, wodurch die normalerweise zur Saugseite gerichtete Axialkraft in jedem Falle abnimmt und sich im ungünstigsten Fall eine resultierende Axialkraft in Richtung Druckseite einstellt. Diese bewirkt durch die bereits gelockerte Presssitzverbindung ein Verschieben und Anlaufen des Laufrades der 8. Stufe und führt damit zum Pumpenausfall.

Ad 2) Axiale Position des Laufrades

Obwohl im vorliegenden Fall keine eindeutige Aussage über die axiale Laufradposition gemacht werden kann, ist sehr wohl eine Axialschubumkehr möglich, über den Einfluss der Rotorstellung auf Kennlinie und Axialschub das Laufrad axial versetzt ist. Dadurch kann das Anlaufen erklärt werden, speziell in dem Lastfall (Teillast), bei dem der Schaden eingetreten ist. Offensichtlich ist dies nur für die 8. Stufe eingetreten, weil bei dieser wegen des hohen Druckniveaus dieser Effekt am größten ist und weil der Spalteffekt noch hinzukommt. Verstärkt wird diese Argumentation dadurch, dass die Laufräder tatsächlich Richtung hinterer Deckscheibe verschoben sind.

Numerische Simulation des Gesamtmodells

Obwohl das Außen- und Innengehäuse aus demselben Werkstoff (1.4581mod.) gefertigt sind, können bei höheren Temperaturen Verspannungen entstehen, welche einen wesentlichen Einfluss auf das Verformungsverhalten und die Ausbildung von Spalten und Leckage haben. Diese Berechnungen können nur mit Hilfe der numerischen Simulation, hier mit Ansys Workbench, und nicht mehr analytisch bestimmt werden.

Die Simulation mit den ungünstigsten Kombinationen der Wärmeausdehnungskoeffizienten bestätigt und ergänzt die Ergebnisse der vorangegangenen Untersuchungen und zeigt, dass keine zusätzlichen Verspannungen am Pumpenaggregat bei höheren Temperaturen entstehen. Damit kann eine nachteilige Spannungssituation als mögliche Schadensursache ebenfalls ausgeschlossen werden.

Zusammenfassung

Als zentrale Schwachstelle, die zum häufigen Ausfall der Ofeneinsatzpumpe führte, wurden die unterschiedlichen Wärmeausdehnungskoeffizienten der Werkstoffkombination „Welle - Laufrad" identifiziert. Die mehrfache Erwärmung und Abkühlung aufgrund des Betriebsbereichs der Pumpe von 20 - 430 °C führte zur Verringerung des Übermaßes und damit ist keine dauerhafte kraftschlüssige Presssitzverbindung gewährleistet. Durch die axiale Positionierung beziehungsweise des Auftreten der Leckage zwischen den Gehäusehälften findet eine Axialkraftumkehr am Laufrad der 8. Stufe und in Kombination mit der Lockerung des Presssitzes ein Anlaufen statt.

Bei der Schadensanalyse wurde ein komplexer Schadensfall in kurzer Zeit zur Zufriedenheit aller Parteien gelöst. Der Einsatz von analytischen Methoden in Kombination mit numerischer Simulation und Versuch führte zur Identifikation von einigen nachteiligen Parametern - allen voran der verwendeten Materialpaarung - und damit zu einer Weiterentwicklung des Produktes und signifikant reduzierten Stillstandszeiten und somit Betriebskosten.

Kontakt

TU Graz

Rechbauerstrasse 12

8010 Graz

Österreich

+43 316 873-5111

+43 316 873-5115