Pumpen für die Wärmeträgertechnik

Wärmeträgeranlagen sicher, zuverlässig und wirtschaftlich betreiben

Aus Sicht von KSB bieten sich mehrere Alternativen an, um einen sicheren, zuverlässigen und wirtschaftlichen Betrieb einer Wärmeträgeranlage zu gewährleisten.

Kaum ein industrieller Prozess verläuft ohne die Aufnahme oder Abgabe von Energie. Während für den Transport im Temperaturbereich bis 200 °C wegen der hohen spezifischen Wärme vor allem Wasser und Wasserdampf eingesetzt werden, nutzen die Anlagenbetreiber im Temperaturbereich von 200 bis 400 °C überwiegend Wärmeträgeröle. Je nach Einsatzgebiet stehen hierfür verschiedene Wärmeträgerflüssigkeiten zur Auswahl. Pumpen müssen sich dabei den unterschiedlichsten Herausforderungen stellen.

Wie kann man am effizientesten eine bestimmte Wärmemenge, sprich eine Wärmeträgerflüssigkeit, von dem Erzeuger zum Verbraucher bringen? In der Regel fördert eine Kreiselpumpe das heiße oder kalte Medium an den Wandungen des Wärmetauschers vorbei. Über diese Kontaktflächen gelangt die Wärme in das System oder auch wieder aus dem System heraus. Für den Einsatz von Wärmeträgerflüssigkeiten gibt es drei Betriebsarten:

- unterhalb des Siedepunktes in der Flüssigphase in drucklosen Systemen;

- oberhalb ihres Siedepunktes in der Flüssigphase in druckbeaufschlagten Systemen;

- im Bereich des Siedepunktes in der Dampf- und Flüssigphase in druckbeaufschlagten Systemen oder unter Vakuum.

Drucklose Systeme meist bevorzugt

Anlagenbauer und -betreiber bevorzugen wegen der geringeren Investitions- und Betriebskosten meist drucklose Systeme. Druckbeaufschlagte Systeme sind teurer, da alle Bauteile und Rohrleitungen auf den höheren Betriebsdruck auszulegen sind. Muss eine gleichmäßige Temperatur an den Wärmeverbrauchern sichergestellt sein, setzt man Wärmeträgermedien in der Dampf-Flüssigphase ein. Dies ist z. B. in Spinndüsen oder Rohrbündelreaktoren der Fall. In der Praxis finden alle drei Betriebsarten ihre Anwendung. Diese wirken sich auch auf die konstruktive Gestaltung der Gleitringdichtungen aus, mit denen die für den Wärmeträgerkreislauf erforderlichen Kreiselpumpen abgedichtet sind.

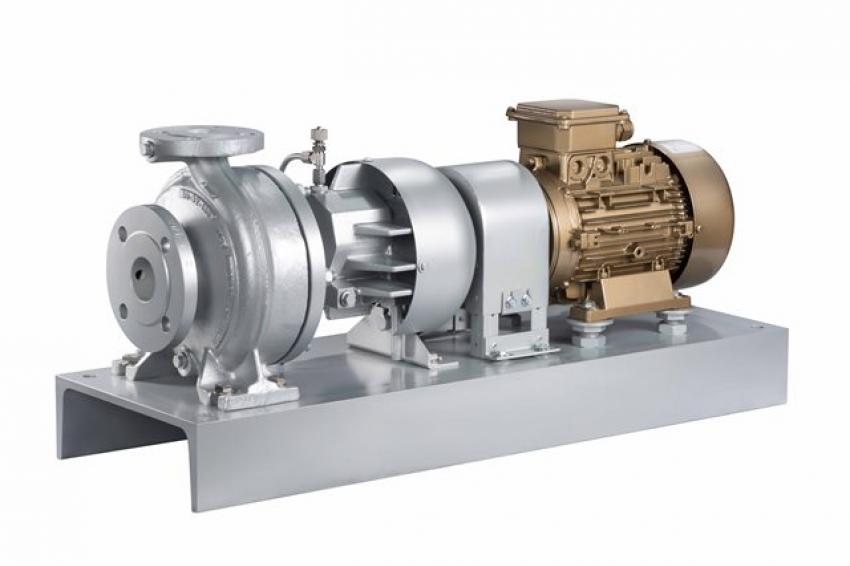

Typische Vertreter der Wärmeträgerpumpen sind die Baureihen Etanorm SYT, Etabloc SYT und Etaline SYT der KSB Aktiengesellschaft. Die Pumpen sind nicht nur in der Lage, Heißwasser, sondern auch mineralische und synthetische Wärmeträgeröle mit einer Temperatur von bis zu 350 °C zu fördern. Die Pumpen sind wegen ihres robusten Aufbaus besonders für den Einsatz im rauen Umfeld einer Wärmeübertragungsanlage geeignet. Mithilfe der CFD-Modellierung (computergestützte Strömungstechnik) konnten die Entwickler die hydraulische Kontur der Aggregate so gestalten, dass diese sehr energieeffizient arbeiten. Dank zahlreicher verschiedener Baugrößen ist sichergestellt, dass für jeden Betriebspunkt eine Pumpe verfügbar ist, die immer nahe an ihrem Betriebsoptimum und damit sehr energieeffizient arbeitet. Vor der Auslieferung wird der Laufraddurchmesser jeder Pumpe exakt auf den Betriebspunkt der Anlage angepasst, in der sie später eingebaut wird. Alle Aggregate verfügen standardmäßig über IE3- oder IE4-Elektromotoren; Drehzahlregelsysteme sind optional lieferbar.

Wasser wärmt und kühlt am besten

Aufgrund seiner physikalischen Eigenschaften ist Wasser eigentlich der ideale Wärmeträger. Keine andere Flüssigkeit erreicht seine guten Wärmeübertragungseigenschaften. Deshalb gibt es auch heute noch eine Reihe von industriellen Anlagen, bei denen man Wasser als Heiz- oder Kühlmedium verwendet. Ein großer Nachteil von Wasser ist aber der über 100 °C rapide ansteigende Dampfdruck. Bereits bei Temperaturen ab 200 °C ist eine druckfeste Anlage mit PN16 erforderlich. Ab 250 °C benötigt man bereits Rohre, Armaturen und Pumpen, die für einen Betriebsdruck von 40 bar ausgelegt sind. Ein weiterer Nachteil von Wasser sind die auftretenden Korrosions- und Verkrustungsprobleme. Teure Wasseraufbereitungsanlagen müssen vorgeschaltet und umfangreiche sicherheitstechnische Auflagen erfüllt werden. In der Praxis setzt man bis 170 °C warmes Wasser-Glykol-Mischungen ein. Der Glykolanteil dient als Frostschutz bis -50 °C und erhöht den Siedepunkt. Gleichzeitig schützt die Mischung metallische Systeme vor Korrosion.

Um den Nachteil des ansteigenden Dampfdruckes zu vermeiden, kommen bei Temperaturbereichen über 200 °C organische Wärmeträger zur Anwendung. Der hohe Siedepunkt organischer Wärmeträgerflüssigkeiten bei Atmosphärendruck ermöglicht den Einsatz druckloser Anlagen bis zu 350 °C. Es bilden sich weder Korrosion noch Verkrustungen an den Werkstoffen. Eine Aufbereitung des Wärmeträgers ist nicht erforderlich. Allerdings: Bei gleicher Temperatur ist in einem Liter Wasser etwa doppelt so viel Wärme enthalten wie in einem Liter Wärmeträgerflüssigkeit. Um also die gleiche Wärmemenge zu transportieren, muss man mehr Öl fördern oder eine größere Temperaturdifferenz zwischen Vor- und Rücklauf erzeugen. Wärmeträgeröle sind zudem gesundheitsschädlich.

Der Einsatzbereich der meisten Wärmeträgerflüssigkeiten liegt zwischen -50 und +400 °C. Bei der Auswahl sind Wärmetransport- und Wärmeübertragungseigenschaften, thermische Stabilität und auch das Tieftemperaturverhalten wichtige Kriterien. Industrielle Wärmeträger unterteilt man in Mineralöle und synthetisch-organische Flüssigkeiten sowie Silikonöle.

Alle organischen Wärmeträgeröle bauen sich bei zu hoher thermischer Belastung ab. Dabei entstehen gasförmige Produkte (meist Wasserstoff oder Methan) sowie niedrig- und hochsiedende Folgeprodukte. Die Gase sowie ein Teil der Niedrigsieder werden während des Betriebes über ein Ausdehnungsgefäß aus dem System extrahiert. Die hochsiedenden Zersetzungsprodukte bilden jedoch schwere, asphaltähnliche Stoffe und haften als fester, unlöslicher, koksartiger Rückstand an den Rohrwänden. Die Zersetzung ist temperaturabhängig und beginnt bereits 50 °C unterhalb der maximal zulässigen Speisetemperatur der Wärmeträgerflüssigkeit.

Die Zersetzung nimmt im oberen Temperaturbereich stark zu. Eine Temperaturerhöhung um 10 °C genügt, um die Zersetzungsrate zu verdoppeln. Die Zersetzungsprodukte können die Umwälzpumpen beschädigen. Vor allem die koksartigen Rückstände schaden den Gleitlagern und den Gleitflächen der Gleitringdichtungen.

Die richtige Auswahl von Pumpe und Wellenabdichtung

Um das einwandfreie Funktionieren einer Wärmeträgeranlage sicherzustellen, ist die richtige Auswahl von Pumpe und Wellenabdichtung von größter Bedeutung. Eine sichere Möglichkeit besteht im Einsatz von Magnetkupplungspumpen. Bei diesen wird im Inneren ein Teilstrom durch den Rotorraum in den Bereich der Magnetkupplung geführt. Dort muss man die Wärme abführen, die durch die magnetischen Wirbelströme entsteht. Außerdem benötigt das Gleitlager Flüssigkeit als Schmierung. Problematisch dabei ist, dass die zur Drehmomentübertragung eingebauten Magnete wie ein „Metallfilter” wirken. Sie ziehen eisenhaltige Partikel aus dem Teilstrom an und halten sie fest. So kann es zu mechanischen Schäden am Spalttopf und am Gleitlager kommen. Es gibt alternative Lösungen, in denen der Teilstrom durch ein Filterelement gereinigt wird, die jedoch ein Plus an Wartung nach sich ziehen.

Ein eleganteres Konstruktionsprinzip bei der Magnochem mindert diese Nachteile. Hierbei trennt man den Kühl-Schmierkreislauf von der heißen Förderflüssigkeit. Nach der erstmaligen Füllung des Spalttopfraumes und des Kühlers mit sauberem Wärmeträgeröl bleibt der Kreislauf gefüllt. Eine hinter der Gehäuseabdeckung liegende Wärmesperre stellt sicher, dass die thermische Belastung im Bereich der Magnete und der dauerfettgeschmierten Wälzlager unterhalb der zulässigen Höchstgrenze bleibt.

Der Luftstrom des Antriebsmotors sorgt für die notwendige Kühlung. Dadurch kann der Anschluss an ein externes Kühlsystem entfallen. Zum Einsatz kommt diese Bauart beim Transport von organischen Wärmeträgern (auf Mineralöl- oder Synthesebasis), die in der Flüssigkeits- und Dampfphase einsetzbar sind.