Drehzahlgeregelte und ölfrei arbeitende Kompressoren lassen sich erhebliche Kostenvorteile erzielen

Energie sparen trotz höheren Luftbedarfs

Mit der Aufstockung des Maschinenparks oder der Einführung einer neuen Anlagengeneration wächst in der Regel auch der Verbrauch an Druckluft. Doch obwohl Betriebe dann einen größeren Volumenstrom benötigen, können sie - nicht nur in der Textilindustrie - dabei ihren Energiebedarf senken. Wenn der Druckluftbedarf steigt, lohnt sich ein Blick auf die gesamte Druckluftversorgung per Airscan. Drehzahlgeregelte Kompressoren senken die Energiekosten oft selbst bei steigendem Luftbedarf. Wer dann noch auf ölfrei arbeitende Verdichter umsteigt, erschließt sich nicht nur weitere Kostenvorteile. Auch Öl-kontaminierte Produkte kann es dann nicht mehr geben.

Druckluftbedarfsprofil liefert Entscheidungsgrundlage

Ein höherer Druckluftbedarf führt oft dazu, dass sich eine bestehende Kompressorenkonfiguration nicht mehr im optimalen Arbeitspunkt betreiben lässt. Basierend auf realen Betriebsdaten lassen sich theoretischer und tatsächlicher Verbrauch vergleichen sowie die vorkommenden Schwankungen aufdecken. Über das daraus erstellte Druckluft-Bedarfsprofil werden weitere Schritte definiert. Der Geschäftsbereich Oil-free Air der Atlas-Copco-Gruppe bietet dies auf dem deutschen Markt als Dienstleistung unter dem Namen Airscan an (Abb. 1).

Die Ergebnisse dieses Air-Audits liefern dem Anwender primär Aussagen zu seiner speziellen Kompressorenkonfiguration. Hinzu kommen Informationen zum Leitungsnetz; oft deckt ein Airscan Leckagen auf, deren Beseitigung den Druckluftbedarf schon deutlich senken kann. Es folgt in der Regel eine Simulation, in die das neue Druckluft-Bedarfsprofil eingespielt wird. Mit ihr lässt sich das bestehende System optimieren - sei es nur durch eine bessere Steuerung oder auch durch den Austausch einzelner Kompressoren.

Drehzahlgeregelte Kompressoren arbeiten wirtschaftlicher

Nicht immer ist es sinnvoll, alle vorhandenen Kompressoren weiter zu betreiben. Oft ist es preisgünstiger, beispielsweise eine Maschine durch einen drehzahlgeregelten Kompressor zu ersetzen. Denn diese moderne Technik verbraucht weniger Energie und arbeitet wirtschaftlicher als herkömmliche Schraubenkompressoren. Die Gründe sind vielfältig. So ist der Druckluftbedarf in einem Betrieb nie konstant, selbst wenn einzelne Maschinen in der Produktion theoretisch kontinuierlich betrieben werden und daher einen konstanten Bedarf haben müssten. Doch schon der Wechsel eines Kettbaumes oder unerwartete Störungen setzen die Fertigung - wenn auch oft nur kurzzeitig - still. Die Folge ist in jedem Falle ein schwankender Gesamtbedarf an Druckluft.

Hinzu kommen witterungsbedingte Einflüsse, etwa bei den Ansaugtemperaturen. Weil mit der Temperatur auch die Dichte der Ansaugluft schwankt, müssen zum Beispiel herkömmliche Schraubenkompressoren, die zu den Verdrängern gehören, im Sommer mehr Luft verdichten als im Winter. Denn sie erzeugen nur einen konstanten Volumenstrom, während der Transport des Fadens in einer Webmaschine aber einen bestimmten Massestrom benötigt.

Der Einsatz drehzahlgeregelter Kompressoren senkt den Gesamt-Energieverbrauch aller laufenden Kompressoren im Schnitt um 3 und 4% verglichen mit einer Installation aus herkömmlichen Maschinen, die nur zwischen Volllast und Leerlauf wechseln können. Denn mit einer Drehzahlregelung lässt sich der Druck im Netz konstant halten. Ein Volllast-Leerlauf-geregelter Kompressor benötigt dagegen einen niedrigeren Druck zum Anspringen und fällt erst bei einem höheren zurück in den Leerlauf. Dies führt zu hohen Druckschwankungen im Netz. Doch da die Maschinen in der Fertigung auch beim niedrigsten Druck ausreichend versorgt werden sollen, muss mehr Leistung installiert werden, als eigentlich benötigt wird. Folglich ist ein höherer Betriebsdruck erforderlich. Lässt sich dieser nur von 7 auf 6 bar vermindern, sinkt der Energiebedarf im Schnitt um 5 bis 10%. Denn mit drehzahlgeregelten Kompressoren ist permanent eine ausreichende Versorgung sichergestellt.

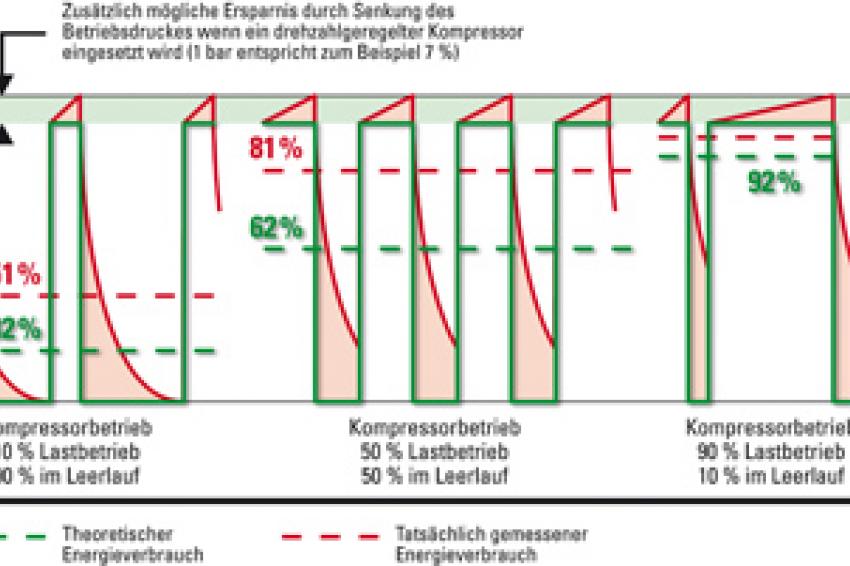

Ein weiter verringerter Energiebedarf ergibt sich dadurch, dass bei drehzahlgeregelten Kompressoren der Betrieb im Leerlauf vermieden wird. Ein fluidgekühlter Schraubenkompressor benötigt im Leerlauf theoretisch immer noch 25% der Energie unter Last. Bei einem Betrieb von 10% unter Last und 90% im Leerlauf beträgt der rechnerische Energiebedarf dann 32,5%. Doch in der Praxis kann der Systemdruck im Kompressor nicht so schnell abgebaut werden. Tatsächlich werden in diesem Fall (10% Last/90% Leerlauf) 51% statt 32,5% gemessen. Daraus resultiert ein erheblicher Energieverlust. Das gilt auch für alle anderen Verhältnisse von Volllast zu Leerlauf. Noch ein Beispiel: Laufen die Kompressoren jeweils zur Hälfte im Leerlauf und unter Volllast, müsste die Leistungsaufnahme theoretisch bei 62,5% liegen. Tatsächlich beträgt sie aber 81% (siehe Abb. 2).

Ölfrei ist besser als „technisch ölfrei"

Wenn die Drucklufterzeugung durch den Airscan auf dem Prüfstand steht und sich die Anschaffung drehzahlgeregelter Kompressoren empfiehlt, lohnt sich auch der Blick auf das Thema Ölfreiheit. Bei einem öleingespritzten Kompressor wird durch die Verdichtungswärme und den mechanischen Druck ein Teil des Öls in Dampf umgewandelt. Daneben gelangen noch Aerosole, bestehend aus feinsten Tröpfchen, sowie Öl in flüssiger Form in die Druckluft. Selbst nach der Filterung verbleibt - abhängig vom Abscheidegrad des Filters - Öl in der Druckluft. Innerhalb der Rohrleitung sammeln sich an den Umlenkungen kleine Tröpfchen an der Rohrwand, die mit der Strömung zum Verbraucher wandern. Filter trennen zwar Öl und Druckluft, allerdings spielt die Temperatur hier eine wichtige Rolle. Je wärmer die Druckluft ist, desto höher ist der Ölanfall aus dem Kompressor und desto schlechter arbeitet der Filter. So liegt der Restölgehalt bei einer Drucklufttemperatur von 40 °C drastisch über dem bei 20 °C. Höhere Temperaturen verkürzen in der Folge die Standzeiten der Filter erheblich, Aktivkohlefilter büßen bis zu 90% ihrer Lebensdauer ein. Aktivkohlefilter müssen zeit- und kostenaufwendig regelmäßig erneuert werden, wenn man verhindern will, dass kontaminierte Druckluft in Kontakt mit den Produkten kommt. Letzteres gefährdet nicht nur die Produktqualität, sondern führt oft unausweichlich zu Ausschuss - ganz abgesehen von den nicht unerheblichen Reinigungskosten für die Druckluftversorgung.

Ölfreie Verdichtung vermeidet Ölproblem prinzipiell

Grundsätzlich vermeiden lässt sich diese Problematik durch den Einsatz ölfrei arbeitender Verdichter. Dies hat der TÜV Rheinland anhand einer Versuchsreihe mit ölfrei verdichtenden Schraubenkompressoren in einer typischen Arbeitsumgebung untersucht. Neben der Druckluft sind auch die Ansaugverhältnisse erfasst worden, unter anderem bei verschiedenen Temperaturen von 20 °C, 40 °C und 50 °C sowie bei Betriebsdrücken von 1 bar und 8 bar. Gemäß einer so genannten „Maximalfluss-Prüfung" (B1) nach ISO 8573-2 hat sich ergeben, dass in der von diesen Kompressoren erzeugten Druckluft tatsächlich kein Öl nachzuweisen ist.

Bei der Drucklufterzeugung mit Öleinspritzung werde der Ölgehalt dagegen häufig nur über die Teilfluss-Prüfmethode B2 nach der Filtration bestimmt. Die Probe stammt dabei mitten aus dem Druckluftrohr, gibt also nur Auskunft über einen Teilstrom. Nicht erfasst wird der Anteil des flüssigen Öls, der quantitativ in dem Druckluftstrom überwiege.

Ölfreie Kompressoren benötigen weniger Energie

Wer die Wirtschaftlichkeit seiner Drucklufterzeugung untersucht, sollte neben den einmaligen Investitionskosten vor allem die laufenden Energie-, Wartungs- und Instandhaltungskosten ins Visier nehmen. Letztere machen bereits 80 bis 85% der Gesamtkosten aus. Die Energiekosten eines ölfrei verdichtenden Schraubenkompressors bleiben konstant, da kein Filter in der Druckluftleitung erforderlich ist. Gegenüber öleingespritzten Kompressoren führt dies zu einem energetischen Gewinn von rund 12%. Hinzu kommen Vorteile bei Wartung und Instandhaltung, da die Intervalle wesentlich länger sind als bei öleingespritzten Kompressoren. So kann das Getriebeöl 16 000 Betriebsstunden im Einsatz bleiben; mit Öleinspritzung sind es nur 4000, da das Öl Teil des Verdichtungsprozesses ist. Unter dem Strich ergibt sich ein Kostenvorteil von etwa 8% für die ölfrei verdichtenden Kompressoren - trotz der ungefähr doppelt so hohen Anschaffungskosten.

Fazit: Eine Druckluftversorgung ohne drehzahlgeregelten Kompressor lässt sich immer energetisch verbessern. Eine Überprüfung der Installation mittels Airscan kann entsprechende Einsatzmöglichkeiten und Vorteile aufzeigen. Oft führen die drehzahlgeregelten Kompressorenantriebe zu erheblichen Einsparpotentialen.

Ein weiterer wichtiger Aspekt ist die Auswahl des Verdichtungssystems. Wer die Gesamt- und nicht nur die Anschaffungskosten des Systems betrachtet, wird die Vorteile ölfrei verdichtender Systeme erkennen. Der Kompressorenlieferant sollte in jedem Fall ein Zertifikat vorlegen, in dem eine unabhängige Stelle bestätigt, dass der Kompressor oder das verwendete System ölfreie Druckluft liefert. Dabei sollte der Nachweis der Ölfreiheit auf der Anwendung der Maximalflussprüfmethode basieren und unterschiedliche Temperaturen und Drücke berücksichtigen.