Qualität der Oberfläche

21.05.2013 -

Qualität der Oberfläche – Bedeutung der Oberfläche bei Verschleißteilen in Pumpen. Tribologie ist die Wissenschaft und Technik von aufeinander einwirkenden Oberflächen in Relativbewegung. Sie umfasst das Gesamtgebiet von Reibung und Verschleiß, einschließlich Schmierung.

Seit jeher wird nach immer besseren Werkstoffen gesucht. Wer bei dieser Suche erfolgreich ist, hat einen Vorteil. Die Forschungsarbeiten der Entwicklungsabteilung von Sulzer Pumps in diesem Bereich sind daher entscheidend für den Erfolg der Division im wettbewerbsintensiven Pumpenmarkt.

Sulzer Pumps verbindet hohen Wirkungsgrad mit Betriebssicherheit, wozu die fortlaufende tribologische Forschung einen wichtigen Beitrag leistet. Sulzer Pumps kann daher ein breites Spektrum an Oberflächentechnologien zum Vorteil der Kunden einsetzen.

Leckage durch Dichtspalte ist einer der Hauptgründe für reduzierte hydraulische Wirkungsgrade von Kreiselpumpen.

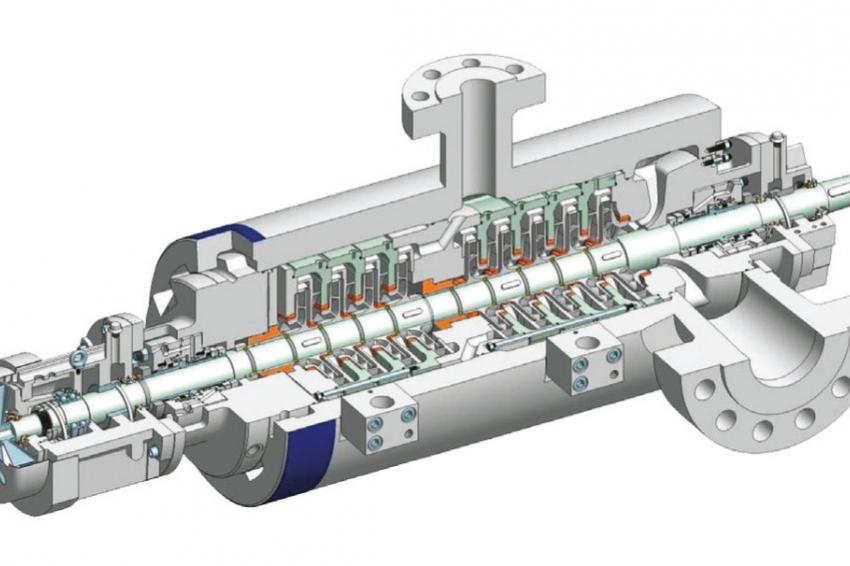

Der Pumpenkonstrukteur muss das Spiel bei den dort eingesetzten Verschleißringen so klein und den hydraulischen Widerstandsbeiwert so groß wie möglich gestalten, beispielsweise durch Einsatz von Labyrinthen. Die tribologischen Eigenschaften der Oberflächen der Verschleißringe sind daher von höchster Bedeutung (Abb. 1).

Der Übergangsbetrieb (Start/Stopp) ist besonders für lange mehrstufige Pumpen problematisch, da es dabei am wahrscheinlichsten ist, dass sich Rotor und Stator berühren (Abb. 2). Grund hierfür ist der Durchhang des Rotors, verschärft dadurch, dass beim Übergangsbetrieb keine hydraulischen Rückstellkräfte (Lomakin-Effekt) wirken, die den Abstand zwischen Rotor und Stator stabilisieren würden.

Auswahl des besten Werkstoffs

Die Oberflächen der Verschleißteile müssen beständig sein gegenüber Erosion durch vorbeiströmende Flüssigkeit, oft noch verstärkt durch abrasive Feststoffteilchen im gepumpten Medium. Sie müssen auch eine geringe Neigung zum Fressen haben, falls sich Rotor und Stator berühren.

Bei der Auswahl von Werkstoffen und Oberflächenbehandlungen für Verschleißteile spielen zusätzliche praktische Gesichtspunkte eine Rolle: Korrosionsbeständigkeit Beständigkeit gegen Flüssigkeitserosion und Partikelabrasion Fresseigenschaften Kosten Einfache Herstellung und Erhältlichkeit kurze Lieferzeiten Es gibt keine Lösung, die all diese Kriterien vollständig erfüllt.

Bei der Auswahl des besten Kompromisses sind Kosten und Verfügbarkeit des Materials oft sehr wichtige Faktoren. Um das Fressverhalten einer Werkstoffpaarung zuverlässig bewerten zu können, muss eine wiederholbare Prüfmethode zur Verfügung stehen.

Sie muss die Verschleißringe einer Kreiselpumpe hinsichtlich Geometrie, Umfangsgeschwindigkeit und Last sowie die Flüssigkeitseigenschaften, wie Flüssigkeitsart, Durchflussmenge und Temperatur, genügend nachbilden.

Spezieller Prüfstand

Hierfür hat Sulzer Pumps Anfang der 1990er-Jahre in Oberwinterthur (CH) einen Prüfstand errichtet, auf dem sowohl produktgeschmierte Lager als auch Verschleißringe untersucht werden können (Abb. 4).

Der aus Edelstahl gefertigte Kreislauf ermöglicht den Betrieb mit verschiedenen Flüssigkeiten wie demineralisiertem, heißem oder kaltem Wasser, Meerwasser und typischen Kohlenwasserstoffen (Abb. 3).

Zur Simulation realer Bedingungen in einer Pumpe wird eine definierte Radialkraft auf den rotierenden Anlaufring aufgebracht, bevor die Prüfung beginnt. Während der Prüfung fließt ein definierter Strom gefilterten Wassers durch den Spalt. Ein Prüfzyklus besteht aus dem Anlauf, gefolgt von einem stationären Betrieb und dem Herunterfahren.

Während des ganzen Zyklus wirkt eine konstante Radialkraft. Während mehrerer solcher Zyklen wird die wirkende Radialkraft schrittweise erhöht.

Geeignete Materialien

Auf diese Weise haben Ingenieure von Sulzer Pumps mit Hilfe des Prüfstands das relative Fressverhalten von etwa 150 Rotor/Stator-Kombinationen ausgewertet. In diesen Prüfungen zeigten mehrere Kunststoffe und Oberflächenbeschichtungen überragende Leistungen.

Auch einige unbeschichtete Metalle wiesen gute Eigenschaften auf. Da unbeschichtete Metalle die kostengünstigste Lösung sind, wurden die besten dieser Werkstoffpaarungen in weiteren Prüfungen untersucht.

Mit ihrer gemeinsamen Erfahrung und Technologie bieten Sulzer Pumps und Sulzer Metco, die Oberflächenspezialisten von Sulzer, eine große Bandbreite von Oberflächenlösungen und Werkstoffkombinationen an.

Extrem korrosive Flüssigkeit

Bei der Offshore-Gewinnung von Rohöl pressen Injektionspumpen Wasser in das Bohrloch, um den Druck in der Ölquelle aufrechtzuerhalten.

Wegen strengerer ökologischer Vorschriften mussten während der 1990er-Jahre Pumpen, die zur Förderung von Meerwasser ausgelegt waren, für die Injektion von Produktionswasser umgerüstet werden. Produktionswasser wird zusammen mit dem Rohöl gefördert und dann abgetrennt.

Je nach Geologie der Ölquelle, aus der es gewonnen wird, variieren seine Eigenschaften erheblich. Produktionswasser ist normalerweise aggressiver korrodierend als Meerwasser und oft mit Schwefelwasserstoff (H2S) und Sand verunreinigt.

In den extremsten Fällen enthält das Produktionswasser auch hohe Konzentrationen von Bruchsand. Bruchsand ist scharfer, harter Quarzsand, der absichtlich in Ölvorkommen eingespritzt wird, um Risse zu bilden, durch die Öl fließen kann.

Für diese hohe Beanspruchung entwickelte Sulzer Metco Sume Pump SA, eine Hartmetallbeschichtung, welche durch Hochgeschwindigkeits-Flammspritzen (high-velocity oyxgen fuel, HVOF) aufgebracht wird.

Gemeinsame Erfahrung

Beim Fördern von Produktionswasser mit einer Meerwasser- Injektionspumpe stellt sich eine Reihe von Herausforderungen, vor allem das Vermeiden von schnellem Verschleiß der Verschleißringoberflächen durch mitgerissene Sandpartikel.

Bei der Suche nach möglichen Lösungen für diese Anwendung konnte Sulzer die Erfahrung dreier Divisionen nutzen - Sulzer Pumps, Sulzer Metco sowie Forschungs- und Entwicklungskenntnisse von Sulzer Innotec - und so schnell zahlreiche Werkstoffe, Beschichtungen und Oberflächenbehandlungen auswählen, prüfen und bewerten.

Ein Ergebnis dieser gemeinsamen Anstrengungen, die Beschichtung Sume Pump SA, bietet durch optimierte Spritzparameter und ein Gemisch aus 2 unterschiedlichen Pulvern eine einzigartige Kombination von Eigenschaften:

- Sehr geringe Fressneigung, besser als bei jeder anderen Werkstoffpaarung, die auf dem Tribologie-Prüfstand von Sulzer getestet wurde (mit Ausnahme einiger Kunststoffe)

- Exzellente kombinierte Erosions-/Korrosionsbeständigkeit gegen aggressiv korrodierende Medien - einschließlich H2S-verunreinigtes Produktionswasser

- Exzellente Beständigkeit gegen Erosion durch Flüssigkeit und Abrasivpartikel

- Beschichtungsdicke bis 1,2 mm

- Temperaturschockbeständigkeit, übersteht schnelles Abschrecken um .T = 200 K

- Geringe Substraterwärmung, die Substrattemperatur bleibt während der Verarbeitung unterhalb 120 °C, damit kein Verzug

- Rein mechanische Haftung, daher keine Wärmeeinflusszone oder Versprödung

- Wiederholtes Abziehen durch Schleifen und Neuauftrag möglich

Sume Pump SA war bei der Injektion von Produktionswasser so erfolgreich, dass Sulzer Pumps den Anwendungsbereich auf andere Pumpen erweitert hat, darunter weitere Pumpen für die Ölindustrie, Kondensatpumpen und Kesselspeisepumpen.

Sulzer Pumps profitiert davon, dass Sume Pump SA ohne Verzug oder metallurgische Verfälschung des Substrats direkt auf die Verschleißringoberflächen des Laufrads aufgebracht werden kann, denn die hohen Stufendrücke machen den Einsatz austauschbarer Anlaufringe schwierig.

Eine Reihe spezieller Beschichtungen

Nach dem Erfolg von Sume Pump SA hat Sulzer Pumps in enger Zusammenarbeit mit Sulzer Metco und Sulzer Innotec mehr als 20 weitere Sume Pump-Beschichtungen entwickelt, die alle eine angepasste Kombination von Eigenschaften für bestimmte Anwendungen aufweisen: Sume Sol: Ein Gemisch aus HVOF-gespritztem Hartmetall und Festschmierstoff für produktgeschmierte Lagerhülsen Sume Pump GB: Eine Alternative zu Auftragschweißungen wie Stellit und Colmonoy.

Der Werkstoff verbindet größere Härte und Erosionsbeständigkeit mit sehr geringer Fressneigung bei Reibpaarungen mit Edelstahl Sume Pump RA: Ein Reparaturwerkstoff für korrosionsbeständige Stähle wie Super Duplex.

Kann bis zu drei mm Dicke aufgetragen werden und verhindert Fressen bei Montage und Demontage von Presspassungen Die Kooperation der drei Divisionen Sulzer Pumps, Sulzer Metco und Sulzer Innotec nutzt Synergien zur Entwicklung und laufenden Verbesserung der Sume Pump-Produkte und ist ein erstklassiges Beispiel für den Mehrwert, den Sulzer seinen Kunden anbieten kann.

Werner Gauggel, Sulzer Pumpen, und Bryan Johnson, Sulzer Metco Coatings (Copyright Sulzer Technical Review, Sulzer Management Ltd. Winterthur, Schweiz)

Kontakt:

Werner Gauggel

Sulzer Pumpen AG, CH-Winterthur

Tel.: +41/52/2628595

Fax: +41/52/2620180

werner.gauggel@sulzer.com