Moderne Antihaftbeschichtungen im Vorteil

18.11.2012 -

Moderne Antihaftbeschichtungen im Vorteil – Verbesserte Oberflächen für Apparate und Anlagenteile.

Fouling, Produktanbackungen, Verschleiß und Korrosion in der industriellen Produktion lassen sich vielfach durch funktionale Beschichtungen vermeiden oder minimieren. Durch die richtige Beschichtung ergeben sich längere Betriebszeiten, geringere Wartungskosten und ein verbesserter Anlagenbetrieb - häufig auch erst die ideale Umsetzung eines Prozesses.

In vielen Fällen, in denen Antihafteigenschaften, Verschleißschutz und Korrosionsbeständigkeit von Oberflächen, beispielsweise bei Wärmetauschern, verbessert werden sollen, haben sich Fluorpolymer-Beschichtungen oder auch die autokatalytischen Verfahren Chemisch Nickel (NiP) und Chemisch Nickel mit PFA bewährt.

Moderne Beschichtungssysteme zeigen heute ihre Vorteile, wo früher Hartgummi oder Email verwendet wurde. Galvanotechnisch oder organisch beschichtete Bauteile optimieren in Industrieanlagen den Betrieb, in dem sie für verbesserte Antihafteigenschaften, erhöhten Verschleißschutz und optimierte Korrosionsbeständigkeit der beschichteten Oberflächen sorgen.

Das Fachzentrum Oberflächentechnik der BASF bietet neben den galvanotechnischen Standardbeschichtungen insbesondere die Verfahren Chemisch Nickel und Chemisch Nickel mit PFA (Perfluoralkoxy-Copolymer) als Dispersionsbeschichtung.

Eine weitere Spezialität sind organische Fluorpolymer-Beschichtungen auf Basis von E-CTFE, FEP, MFA oder PFA zur Verbesserung der Korrosions- und Antihafteigenschaften.

Fluorpolymere: Antihaftbeschichtung und Korrosionsschutz

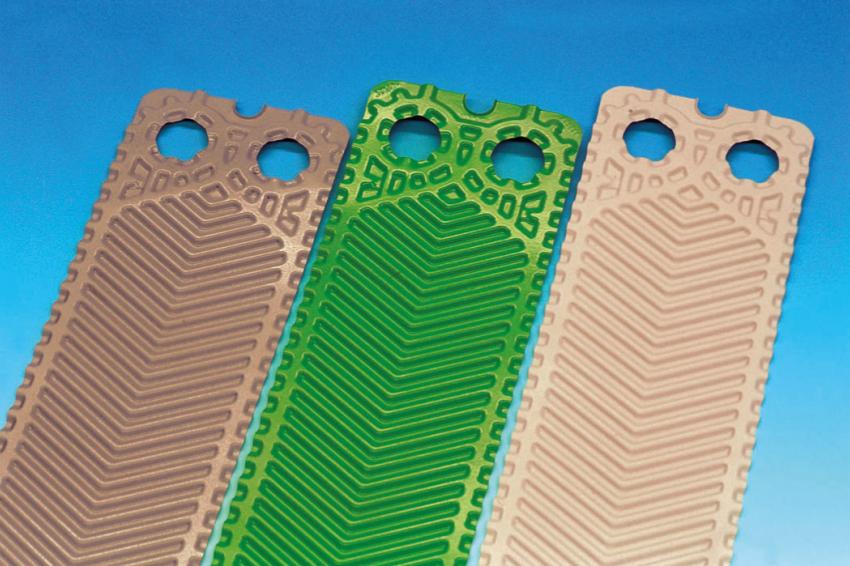

Produktanbackungen, Ablagerungen und Biofouling beeinträchtigen die Leistung von Wärmeüberträgern erheblich und können schlimmstenfalls einen Totalausfall des Wärmeaustauschers herbeiführen. Eine Antihaftbeschichtung mit organischen Fluorpolymeren (FEP, MFA, PFA) sorgt dagegen für nahezu konstante Prozessbedingungen. Die Leistungsreduzierung durch die Bildung von Belag wird vermieden oder deutlich verringert.

Der wirtschaftliche Vorteil ergibt sich durch niedrigere Reinigungs- und Instandhaltungskosten sowie weitaus seltenere Produktionsausfälle, die durch einen Anlagenstillstand verursacht werden.

Praktische Erfahrungen liegen z. B. bei einem Plattenwärmeaustauscher vor, der zur Kühlung einer Dispersion betrieben wurde. Die Betriebstemperaturen lagen produktseitig bei 60°C bis 80°C und flusswasserseitig bei 20°C bis 30°C.

Das Problem der produktseitigen Belagsbildung konnte durch eine FEP-Beschichtung deutlich reduziert und die Zeit zwischen den Reinigungszyklen von wenigen Wochen auf mehrere Monate mehr als verdreifacht werden. Mit den Fluorpolymerbeschichtungen entstehen, wenn überhaupt, dann nur leichte Beläge, die sich mit einem einfachen Wasserschlauch reinigen lassen. Hochdruckreiniger sind nicht mehr erforderlich.

Beschichtungen auf Basis von Fluorpolymeren wie E-CTFE, FEP, MFA und PFA werden insbesondere auch als passiver Korrosionsschutz eingesetzt. Die Weiterentwicklung dieser Beschichtungssysteme hat in den letzten Jahren dazu geführt, dass sie in Bereichen zum Einsatz kommen, in denen zuvor schwerer Korrosionsschutz in Form von Hartgummiauskleidungen oder Emailbeschichtung erforderlich war.

So werden heute bereits Einund Auslaufwehre bei der Chlorelektrolyse, die bei 80°C mit Quecksilber durchströmt werden, mit einem PFA-System beschichtet. Erste Erfahrungen liegen bei Einlaufwehren vor. Hier zeigt sich, dass die Beschichtung mit einer Standzeit von circa fünf Jahren gegenüber Hartgummi einen wirtschaftlichen Vorteil von rund 20 % aufweist.

Schichtdicke entscheidend

Ein optimaler Korrosionsschutz ist abhängig von der Dicke und der Porenfreiheit der Beschichtung. Fluorpolymerbeschichtungen werden standardmäßig in Schichtdicken zwischen 500 und 1.000 μm, bei entsprechender Gestaltung des Bauteils auch bis 1.200 μm, im EPS-Verfahren (elektrostatische Pulverbeschichtung) appliziert.

Korrosionsschutzbeschichtungen erfordern auch eine aussagekräftige Prüfung im Rahmen der Qualitätssicherung hinsichtlich Porenfreiheit. Um dieser Forderung Rechnung zu tragen, wird im Fachzentrum Oberflächentechnik die Hochspannungsprüfung mit einer Prüfspannung von mindestens 15 kV durchgeführt. Die Beschichtung von großvolumigen Bauteilen mit den oben beschriebenen Systemen stellt eine technologische Herausforderung dar.

Abhängig von der konstruktiven Ausführung können zum Beispiel Behälter mit bis zu drei Metern Durchmesser und sechs Metern Länge beschichtet werden. Ein weiteres anspruchsvolles Einsatzgebiet sind E-CTFE-Beschichtungen bei Rohrleitungen für den wechselnden Betrieb mit konzentrierter Salz- und Schwefelsäure bis zu Temperaturen von 80°C. Aufgrund besonderer Applikationstechniken können auch Rohre mit einem minimalen Durchmesser von 25 mm und einer Länge von bis zu 1500 mm im EPS-Verfahren mit Schichtdicken von 500 μm sicher beschichtet werden.

Je nach Einsatzfall bietet diese Ausführung wirtschaftliche und/oder technische Vorteile gegenüber Kunststoff-, hochwertigen Edelstahl- oder emaillierten Rohrleitungen. Je nach Erfordernis sind die oben beschriebenen Fluorpolymer- Beschichtungssysteme auch elektrisch ableitfähig einstellbar.

Eine Besonderheit beim Korrosionsschutz ist die auf Fluorpolymerbasis (PFA, MFA, FEP) basierende Beschichtung von Glasbauteilen. Selbst bei einer Schichtdicke von 500 μm können absolut transparente Schutzschichten, beispielsweise für korrosionsgefährdete Schaugläser, erzeugt werden. Diese Beschichtungen haben weiterhin den Vorteil, dass sie aufgrund ihrer Antihafteigenschaften Produktanbackungen oder -verkrustungen reduzieren beziehungsweise verhindern.

NiP/NiP-PFA-Beschichtung optimiert Verschleiß- und Antihafteigenschaften

Fluorpolymere sind der Schlüssel zur Verbesserung des Verfahrens Chemisch Nickel. Beim Verfahren Chemisch Nickel wird eine Nickel-Phosphor-Schicht (NiP) autokatalytisch (außen-stromlos) aus einer wässrigen Nickelsulfatlösung durch Reduktion auf der Metalloberfläche abgeschieden.

Die NiP-Schichten zeichnen sich durch eine hohe Verschleißfestigkeit aus, da die Schichthärte von circa 550 HV im Ausgangszustand durch einen Temperungsprozess auf bis zu 1100 HV gesteigert werden kann. Die NiP-Beschichtungen haben sich in der Praxis zum Beispiel bei Rohrleitungen, Rüttelsieben, Abscheidklappen und Maschinenteilen bewährt, die bei der Förderung von glasfaserverstärktem Kunststoffgranulat eingesetzt werden.

Die Standzeit der Anlage verlängerte sich von wenigen Wochen auf bis zu zwei Jahre. Die Einlagerung von circa 200 nm großen Perfluoralkoxy-Copolymer (PFA)-Partikeln mit einem Volumenanteil von 20 bis 25% in die NiP-Matrix hat das Eigenschaftsspektrum des galvanotechnischen Verfahrens Chemisch Nickel weiter verbessert.

Vorteil sind die vielfältigen Einsatzmöglichkeiten zur Lösung von Fouling-, Verschleiß- und fallweise auch Korrosionsproblemen. Die NiP/NiP-PFA-Beschichtung erfolgt ebenfalls im autokatalytischen (außen-stromlosen) Verfahren und verbindet exzellente Antihaft- und Gleiteigenschaften sowie Verschleißfestigkeit miteinander. Sie kann bei allen gängigen metallischen Werkstoffen, sowohl bei unlegierten Stählen und Edelstählen als auch bei Aluminium und Buntmetallen, eingesetzt werden. Die maximale Einsatztemperatur liegt bei 280 °C.

Die NiP-PFA-Beschichtung reduziert die Bildung von Belägen oder Verkrustungen an beschichteten Anlagenteilen, wie sie zum Beispiel durch kristallisierende Produkte oder bei der Herstellung von Polymerdispersionen verursacht werden. So hat sich dieses Beschichtungssystem bei Rohrbündelwärmetauschern bewährt; derzeit können Wärmetauscher von bis zu 4 m Länge und 1 m Durchmesser im Fachzentrum Polymer- und Oberflächentechnik beschichtet werden.

Kontakt:

Dr. Norbert Krollmann

Leiter des Fachzentrums Polymer- und

Oberflächentechnik

BASF AG, Ludwigshafen

Tel.: 0621/60-99058

Fax: 0621/60-93318

vermarktung@basf.com