Leistungssteigerung für Begasungsreaktoren

14.04.2013 -

Leistungssteigerung für Begasungsreaktoren – Neue Technologien der Rühr- und Mischtechnik für zwei- und dreiphasige Reaktionen. Die Leistung von Begasungsreaktoren kann durch moderne Mischtechnik für Reaktionen signifikant gesteigert werden – und dies zu moderaten Investitionskosten.

Bestehende Anlagen können bereits durch einfachen Upgrade mit neuer Technik deutlich verbessert werden. Dies trifft insbesondere für Gas-Flüssig-Reaktoren zu.

Zudem ermöglicht die Anwendung modernster Simulations- und Berechnungsmethoden die Betriebssicherheit zu erhöhen und die Einsatzdauer von Anlagen bei gleichzeitig höherer Wirtschaftlichkeit zu verlängern.

Beim Begasen von Flüssigkeiten zeigen alte Rührwerksmodelle deutliche Leistungseinbrüche. Zudem erschweren sie ein verlässliches Scale-up vom Laboroder Technikumsmaßstab, da sie präzise auf die Betriebsbedingungen abgestimmt sein müssen.

Hochleistungsrührorgane für Gas-Flüssig-Anwendungen weisen gegenüber traditionellen Lösungen erhebliche Vorteile auf. Anhand von drei Beispielen wird im Folgenden erläutert, wie die Leistungen durch den Einsatz dieser neuen Rührwerkstechnologien signifikant und kostengünstig gesteigert werden können.

Kombination von axialer und radialer Strömung

In hochviskosen Fermentationsmedien sind die Stoffübergangsraten niedrig. Der Grund ist die erschwerte Diffusion des Sauerstoffs durch die Grenzschicht um die Luftblasen.

In vielen Bioreaktoren mit traditionellem Design der Rührorgane wird der Stoffübergang vom Gas in die Flüssigkeit zusätzlich durch ungleichmäßige Turbulenz und nicht-newtonsches Fließverhalten behindert.

Die Flüssigkeit nahe der Behälterwand bewegt sich kaum, was den Wärmeübergang extrem erschwert, und die Dispergierung von Luftblasen in diesem Bereich ist ungenügend.

Außerdem kann das radiale Förderverhalten vieler Rührorgane, wie zum Beispiel des Scheibenrührers, im Reaktor zu Inhomogenitäten über der Reaktorhöhe führen, die man im Labor- oder Pilotversuch nicht feststellen kann.

Durch die Kanalisierung der Luft im Zentrum des Reaktors wird die Leistung der Rührwerke weiter eingeschränkt.

Als Folge sind die Mikroorganismen stark schwankenden Bedingungen hinsichtlich Temperatur, Sauerstoff- und Substratkonzentrationen ausgesetzt, was zu einer Verschlechterung der Ausbeute und der Produktqualität, bis hin zu verlorenen Produktionsreihen führen kann.

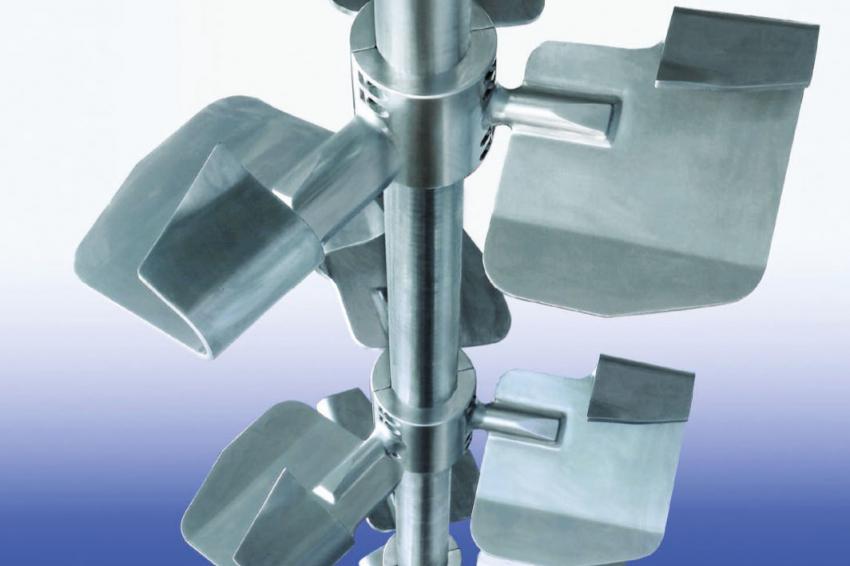

Beim kombinierten Einsatz der beiden Begasungsrührorgane Ekato Phasejet und Combijet lässt sich die Leistung dagegen fast unabhängig von der Menge der Luftzufuhr konstant halten. Der Phasejet fungiert dabei als primärer Gasdispergierer.

Ein Frequenzumformer ist nur nötig, wenn die Leistung in Mehrzweckanlagen dem jeweiligen Produkt angepasst werden muss. Durch die Kombination von axialer und radialer Strömung wird der gesamte Behälterinhalt schnell durchmischt.

Dazu werden bei gleichem Energieeintrag höhere Turbulenzen (Reynoldszahlen) erreicht. Dadurch steigt die Homogenität in den Fermentationsmedien, so dass bei gleichzeitig höherem Stoffübergang bis zu 20 % bessere Produktqualitäten erzielt werden können. Die Anwendungen umfassen Produkte wie Antibiotika, Steroide bis hin zu Wirkstoffen auf Basis komplexer Moleküle.

Hydrierung mit selbstansaugender Begasung

Die Hydrierung von organischem Material besteht überlicherweise aus einer komplexen 3-Phasen-Reaktion, in der Wasserstoff der organisch-flüssigen Phase zugeführt, in dieser gelöst und an der Oberfläche eines festen Katalysators absorbiert wird.

Ein organisches Basismolekül muss dabei ein Wasserstoffmolekül auf der aktiven Seite des Katalysators treffen, um die Reaktion in Gang zu bringen. Beim Mischen liegt der größte Transportswiderstand – bedingt durch die im Vergleich zu den Katalysator-Partikeln relativ großen Wasserstoffblasen - im Stoffübergang vom Gas zur Flüssigkeit.

Die Steigerung des Stoffübergangs in die Flüssigphase führt somit zu einer direkten Erhöhung des Umsatzes, wenn die Reaktion selbst ausreichend schnell ist.

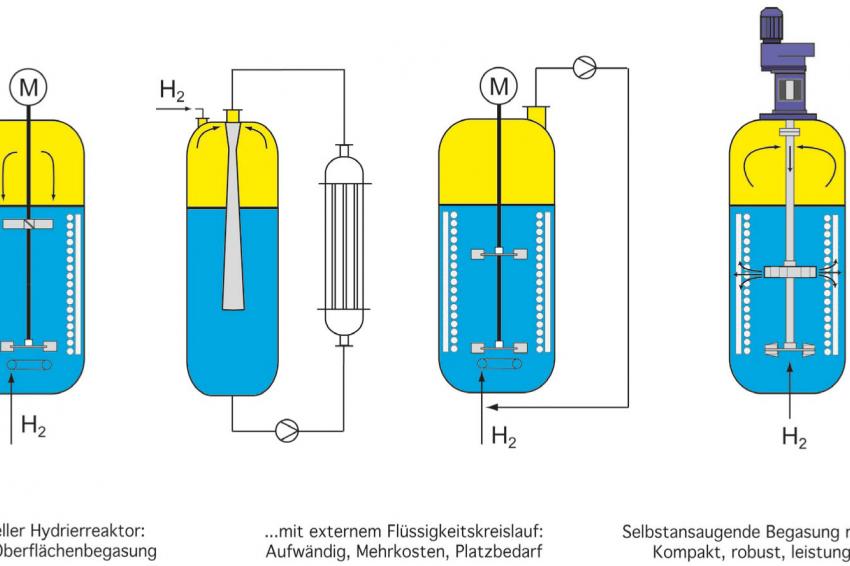

Traditionelle Hydrierreaktoren sind durch die dort oftmals noch angewandte „Oberflächenbegasung" nicht in der Lage, den Stoffübergang zu beschleunigen.

Da die Wasserstoffzufuhr hier durch den Kopfdruck geregelt wird, erreicht unreagiertes Gas die Flüssigkeitsoberfläche und sammelt sich im Kopfraum des Behälters, wobei der Druck steigt.

Wenn Kopf- und Einspeisedruck gleich sind, stoppt die Einspeisung, bis weiterer Wasserstoff von der Oberfläche in die Flüssigkeit absorbiert wird und abreagiert.

Um diese Verzögerung zu vermeiden, kann alternativ ein Kompressor oder ein externer Flüssigkeitskreislauf eingesetzt werden.

Beide Lösungen verlangen jedoch den Einsatz zusätzlicher Ausrüstung. Die Ekato Combi-Begasung dagegen kann durch einfachen Umbau und Ersatz bestehender Rührwerke die Leistung eines Reaktors deutlich verbessern.

Das Combi-Begasungssystem verwendet eine selbst ansaugende Begasungsturbine, die sich wie ein „interner Kompressor" verhält.

Dabei wird Gas vom Oberflächenbereich durch die Hohlwelle in die Unterdruckzone der Kanäle der Begasungsturbine gezogen. Das Gas wird im Bereich hoher lokaler Leistungsdichte zugeführt, so dass der Blasenaufbruch und damit der Stoffübergang begünstigt werden.

Dadurch ist die Stoffübergangsleistung der Combi-Begasung den wesentlich komplexeren - und damit teureren - externen Kreislaufsystemen ebenbürtig oder überlegen.

Optimales Reaktordesign

Nicht nur die Technik der Rührwerke, sondern auch das Design der Rührbehälter hat sich in den letzten Jahren weiter entwickelt: Die Betreiber von Chemieanlagen installieren zunehmend größere Rührreaktoren.

So stiegen die Reaktorvolumina seit den 60er Jahren von etwa 20 m³ auf heute 500 bis 1.000 m³. Als Konsequenz haben sich die Leistungen der Rührwerke und die daraus resultierenden mechanischen Belastungen für die Rührbehälter enorm erhöht.

Auf der Apparateseite führt diese Tendenz zu deutlich geringeren Steifigkeiten und damit zu niedrigeren Eigenfrequenzen, welche dann nicht selten im Bereich typischer Erregerfrequenzspektren des Rührwerkes liegen.

Hierdurch steigt das Resonanzrisiko von Behältern und deren Einbauten signifikant an. Bei großen Rührbehältern sind daher oftmals Zusatzmaßnahmen nötig, um die Rührkräfte bei ausreichender Steifigkeit zu absorbieren. Um den dynamischen Belastungen des Rührwerks auch auf Dauer stand zu halten, kann von Fall zu Fall eine Verstärkung des Behälterdeckels oder der Einbauten notwendig sein.

Während der Designphase beziehungsweise der Überprüfung bereits vorhandener Anlagenteile bei der Entwicklung von Rührreaktoren werden heute effiziente Berechnungstechniken wie zum Beispiel die Finite-Elemente-Analyse (FEA) eingesetzt. Mit der FEA können die Einflüsse der hydraulischen Kräfte und der Rührwerksmassen auf die Behälterstruktur simuliert werden.

Im Rahmen einer Modalanalyse werden beispielsweise die Eigenfrequenzen des Behälters und dessen Einbauten berechnet, welche dann mit den typischen Erregerfrequenzen des Rührwerkes verglichen werden können.

Nur auf diesem Wege lässt sich das Resonanzrisiko zuverlässig ausschließen. Ebenso können Strukturverformungen unter den Betriebslasten mit vertretbarem Aufwand simuliert werden.

Die FEA liefert auch bei der Betriebsfestigkeits- oder Spannungsanalyse wertvolle Erkenntnisse für die Designoptimierung und beugt möglichen Schäden an der Anlage im späteren Betrieb vor. Dies hilft Investitionskosten zu senken, vermeidet Produktionsausfälle und erhöht nicht zuletzt die Betriebssicherheit.

Die FEA bedarf allerdings hinsichtlich der Modellierung, der Vernetzung, der Lastannahmen und vor allem bei der Interpretation der Berechnungsergebnisse eines hohen Erfahrungsschatzes des Berechnungsingenieurs.

Eine Validierung der Ergebnisse durch experimentelle Methoden - zum Beispiel durch Schwingungsmessungen nach Inbetriebnahme eines Reaktors - bietet zusätzliche Sicherheit.

Kontakt:

Thorsten Grebe

Ekato Rühr- und Mischtechnik GmbH

Schopfheim

Tel.: 07622/290

Fax : 07622/29213

info@ekato.com