Spezialisten aus zwei Welten

Drahtlos zu höchster Flexibilität und Datengüte

Ein Hersteller von Präzisionsfiltern wollte ein umfassendes Manufacturing Execution System (MES) für die Steuerung von Produktions-, Qualitäts- und Logistikprozessen einführen. Im Vorfeld war erkennbar, dass nur eine bidirektionale Wireless-Lösung den Anforderungen gerecht werden kann. Die Team-Arbeit von „Spezialisten" aus der Officewelt und der Produktionswelt führte zu einer stimmigen Gesamtlösung, wie dieser Beitrag zeigt.

Die ausgewählte modulare Softwarelösung schließt die informationstechnische Lücke zwischen der Unternehmensleitebene und der Produktion. Die ausgewählte MES-Software besteht aus drei Modulen:

-Produktionsprozessplanung und -regelung, Was-Wäre-Wenn-Simulationen

-Anlagen- und Auftragsmonitoring, Störungs- und Wartungsmanagement

-Qualitätsplanung, Qualitätsprüfung

Diese Module lassen sich grafisch und inhaltlich so aufeinander abstimmen, dass eine einheitliche Bedienerführung gewährleistet ist. Das Rund-um-die-Uhr-Monitoring bietet zudem eine statistische Auswertung von möglichen Fehlerquellen, wodurch schnell gezielte Maßnahmen getroffen werden können. Letztendlich entsteht so ein geschlossener Qualitäts-Kreislauf, der auch die Anforderungen gemäß ISO, u. a. die Dokumentation und fortwährende Optimierung der Prozesse, unterstützt.

Um diese Funktionalitäten zu gewährleisten, muss das MES-System an die Fertigungsanlagen direkt angebunden werden. Und hier kommen neue Aufgabenstellungen auf das Unternehmen zu, denn ...

... die feste Verdrahtung bzw. Verkabelung der Maschinen soll wegfallen, da die Maschinen in den Hallen flexibel anzuordnen sind und auch einzelne Maschinenaggregate untereinander häufg getauscht werden. Die Notwendigkeit einer hohen Flexibilität in der Maschinenparkanordnung resultiert aus einer extrem großen Variantenvielfalt in der Fertigung.

... der Anwender fordert ein zukunftssicheres, u. a. erweiterbares System auf Hardware- und Software-Seite.

... die „Sprachen" (Protokolle) zwischen Leitebene, MES, und Fertigungs-/Feldebene müssen auf einen gemeinsamen Nenner gebracht werden, damit die Signale und Daten übertragen, verarbeitet und interpretiert werden können. Ohne Datenbasis und ohne einwandfreien Datenfluss kein MES!

Um die Grundlagen für das MES und die erweiterten Anforderungen optimal zu erfüllen, wandte sich das vom Anwender beauftragte MES-Systemhaus an ein auf die Automatisierung von Maschinen- und Anlagen spezialisiertes Unternehmen: die Wachendorff Prozesstechnik. In der Abteilung Systemlösungen der Wachendorff Prozesstechnik wurde das technische Konzept für das Daten- und Protokollmanagement auf Feldebene entwickelt und projektiert. Hardware-Komponeten wurden ausgewählt, programmiert, projektiert und implementiert.

Die Wachendorff Prozesstechnik fand folgende konkrete Situation vor:

-70 Produktionsmaschinen, mit Zykluszeiten von 4 - 25 Sekunden, die in sieben Produktionsbereichen, in sechs Produktionshallen untergebracht sind, sollen in das neue MES-System eingebunden werden.

-Die Produktionshallen sind in Ständerbauweise, zum Teil mit Blech-/Metallwänden, errichtet.

-Die feste Verdrahtung bzw. Verkabelung der Maschinen soll wegfallen.

-Der Maschinenführer soll die Möglichkeit haben, über ein Bediengerät (HMI) Fehlercodes/-nummern einzugeben.

Die Wireless-Lösung: Industriefunk im 868 MHz-Band

In den Projekt- und Sondierungsgesprächen in Sachen Signal-/Datenerfassung, -aufbereitung, -weitergabe wurde schnell klar, dass nur eine bidirektionale Wireless-Lösung sämtlichen Anforderungen optimal gerecht wird.

Verschiedene Möglichkeiten wurden vor Ort getestet und die Funkstrecken ausgeleuchtet. Klarer Testsieger war die Lösung „Industrieller Datenfunk über das 868 MHz-Band", da hier hinsichtlich Störsicherkeit, Betriebsicherheit und Zuverlässigkeit (Frequenz ist frei; 2,4 GHz-Bereich wird von anderen Anwendungen stark beansprucht; Durchdringung von Beton- und Stahlwänden sowie „im (Funk)-Wege stehenden Maschinen" gelingt im 868 MHz-Band wesentlich besser), Abhörsicherheit (128-Bit AES-Verschlüsselung nach Militärstandard), Kosten (linzenzfrei), Signalstärke und möglicher Signalreichweite (bis zu 5 km) jeweils sehr gute Ergebnisse erzielt wurden. Darüber hinaus gelingt es mit der WIB-Funktionalität (Wireless Instrumentation Backbone) Signale und Daten aus unterschiedlichen Quellen untereinander auszutauschen.

Als Rohdaten aus der Feldebene wurden für das MES acht digitale Signale definiert:

DI1: Hand/Auto, DI2: Zyklusende, DO3: Freigabe, DI4: Störung, DI5...8: Gutteile, Auftr.-Nr., Störgrund. Diese werden erfasst, übertragen, weiterverarbeitet, verdichtet und generieren ggfls. unterschiedlichste Okay-, Warn-, Stör- und Fehlermeldungen.

Das technische Konzept von Wachendorff

-Anbindung der 70 Maschinen über industriellen Datenfunk 868 MHz an MES-System (je Maschine ein Funkmodul) und Bediengerät zur Visualisierung und Fehlereingabe vor Ort.

-Übergabe an MES: Ethernet basierendes Modbus TCP, als gemeinsame „Sprache"

-Funkmodul sendet Daten, die direkt von den Produktionsmaschinen kommen, aber auch solche vom Bediengerät und dem zwischengeschalteten Datenkonzentrator, drahtlos zur Funk-Gegenstelle.

-Vor der Übertragung „sammelt" das Funkmodul die Daten, um den Datenverkehr auf der Funkstrecke effizient zu halten.

-6 Funk-Gegenstellen (1 x je Halle), also kleinere Gruppen, um die Betriebssicherheit zu gewährleisten.

-8 digitale Signale (DI1: Hand/Auto, DI2: Zyklusende, DO3: Freigabe, DI4: Störung DI5...8: Gutteile, Auftr.-Nr., Störgrund) werden verfasst und verarbeitet.

-Über die Funkgegenstelle werden Daten (z. B. Auftragsnummer) in die Feldebene übertragen.

Das Investment amortisiert sich für den Anwender nach eigenen Aussagen in kurzer Zeit, da er mit der gewonnen Transparenz (Gläserne Fabrik) ganz gezielt Maßnahmen einleiten kann, die schnell zu Prozessoptimierungen und damit Kosteneinsparungen führen und somit die Wettbewerbsfähigkeit nachhaltig sicherstellen.

Dieses Beispiel zeigt, dass die Team-Arbeit von „Spezialisten" aus der Officewelt und der Produktionswelt zu stimmigen Gesamtlösungen führt. Beide Welten (Produktion /Administration) wachsen immer mehr zusammen, Spezialisten haben aber durchaus ihre Daseinsberechtigung - auch in der Zunkunft.

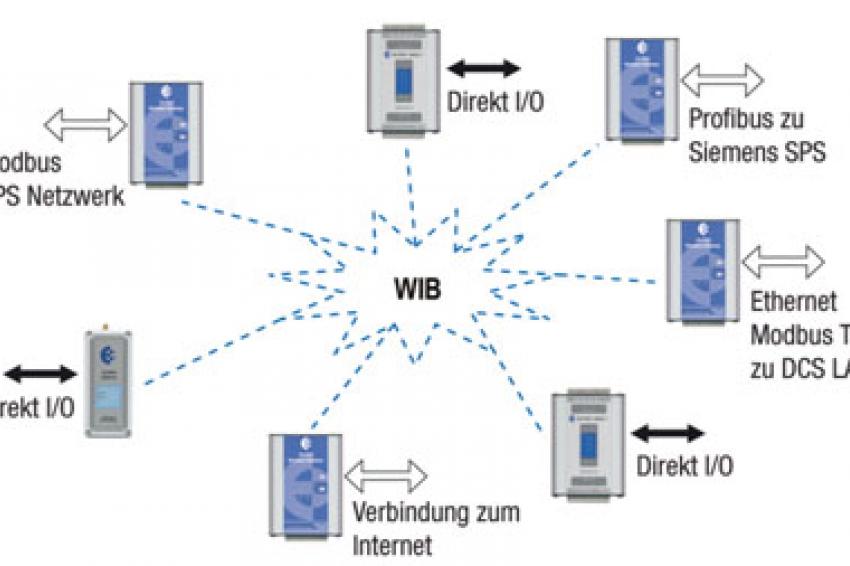

Exkurs: WIB

WIB (Wireless Information Backbone) beschreibt die drahtlose Verbindung zwischen unterschiedlichen Bussystemen. Die einzelnen WIB-Teilnehmer (Funkmodule) kommunizieren in einem proprietären Protokoll miteinander. Gleichzeitig kann jedes Gerät an unterschiedliche Bussysteme oder Signale angeschlossen sein. Analoge und digitale I/O's können mittels WIB-Protokoll direkt in z. B. Profibus übertragen werden. Sie erhalten Redundanz, einfache Erweiterungsmöglichkeiten und ein heterogenes Netzwerk. Hiermit lassen sich teure Signal- und Protokollwandler einsparen.

Kontakt

Wachendorff Prozesstechnik

Industriestr. 7

65366 Geisenheim

+49/(0)6722/9965-0

+49/(0)6722/9965-43