Plant Performance im Fokus

Effizienzsteigerung im operativen Betrieb – Potenziale und Herausforderungen

Die gestiegene Dynamik des Marktbedarfs ist ein wesentlicher Treiber zur weiteren Optimierung gesamter Wertschöpfungsketten in der Prozessindustrie. Der Bedarf nach kleineren Losgrößen, kürzere „Time to Market“- Anforderungen neuer Produkte und die daraus resultierenden Ansprüche an die Flexibilität der Anlagen bedürfen neuer Herangehensweisen und Ansätze zur Steigerung der Anlagenperformance mit Mitteln produktionsnaher IT-Lösungen, die im operativen Betrieb eingesetzt werden.

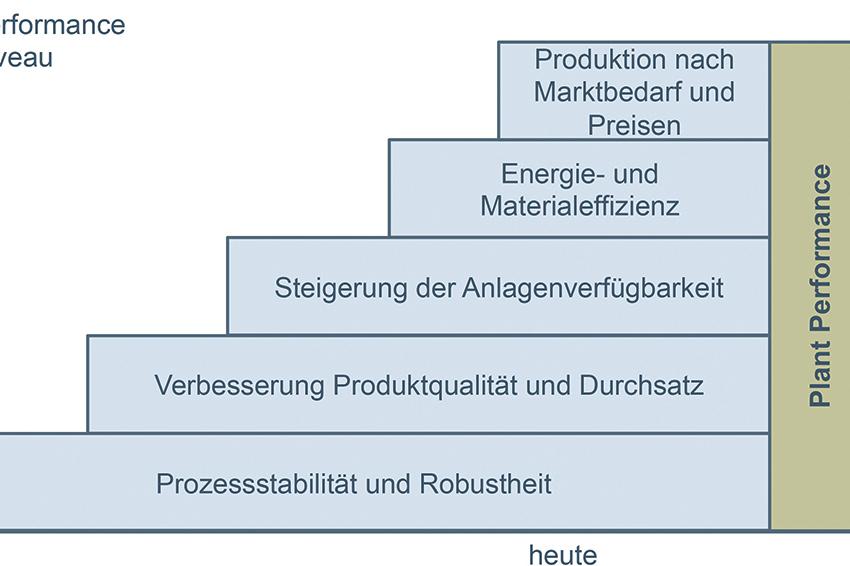

Die stetige Verbesserung der Plant Performance ist dabei ein wichtiger Beitrag, um die wachsenden Herausforderungen bewältigen zu können. Das Verständnis dafür hat sich in den letzten Jahren weiterentwickelt. Mit der Einführung von Prozessleitsystemen und den Methoden der Regelungstechnik standen zunächst die Steigerung der Prozessstabilität und der Robustheit im Fokus. Unterstützt durch Betriebsleitsysteme (MES) sowie Simulationswerkzeuge wurden dann vermehrt die Verbesserung der Produktqualität und des Durchsatzes angestrebt. Insbesondere ab den 90er Jahren wurde versucht, Forderungen nach Steigerungen der Anlagenverfügbarkeit zu erfüllen. Zum Einsatz kamen dabei Lösungen des Plant Asset Managements und des Online Condition Monitorings. In den letzten Jahren wurde vermehrt die Energie- und Materialeffizienz betrachtet. Neuartige Messtechniken inklusive online Prozessanalysen helfen dabei, hier einen sukzessiven Fortschritt zu erzielen. Aktuell und vermutlich noch intensiver in naher Zukunft wird zunehmend das flexible Betreiben der Anlagen nach aktuellem Marktbedarf und aktuellen Energie- und Rohstoffpreisen gefordert. Grund dafür ist die erhöhte Dynamik der Einkaufs- und Verkaufsbedingungen. Alle Kriterien zusammen bestimmen heute die Plant Perfomance, die den Nutzen und die Effizienz im Sinne einer Bewertung des Nutzens im Verhältnis zum erforderlichen Einsatz einer Anlage wiedergibt. Die Performance setzt sich dabei meist aus einer Kombination von Aspekten zusammen. Man erhält eine multikriterielle Bewertung.

Maßzahlen, sogenannten Key Performance Indizes (KPI), zur Bestimmung der Plant Performance werden in diversen Normen und Richtlinien definiert. Dazu zählen insbesondere die internationalen Normen ISO 22400 und ISO/IEC 20140 sowie die nationalen Richtlinien VDMA 66412 und VDI 4800. Zur Bestimmung von Energie- und Materialeffizienzkenndaten, die zur Entscheidungsunterstützung und Optimierung im operativen Betrieb genutzt werden können, wird in diesem Jahr die NAMUR Empfehlung NE 162 „Ressourceneffizienzindikatoren für die Überwachung und Verbesserung der Ressourceneffizienz in verfahrenstechnischen Anlagen“ erscheinen, die zur Zeit in einer Joint Working Group der AK „Energieeffizienz“ und „MES“ erarbeitet wird und auf Vorarbeiten des EU-Forschungsprojektes MORE basiert.

Nutzung von KPIs im operativen Betrieb

Heute werden Prozessanlagen primär mit Hilfe der Basismessgrößen wie Druck, Temperatur, Durchfluss und Füllstand gefahren. Dazu werden Aktualwerte und Vergangenheitsdaten (zeitliche Trends) genutzt. Je aktueller die Werte umso mehr Informationsgehalt kann aus den Daten gezogen werden.

Wenn KPIs nicht nur retrospektiv sondern bereits schon im operativen Betrieb genutzt werden, kann der Informationsgehalt zur effektiven Steuerung von Anlagen erhöht werden. Anlagenfahrer, die Betriebsleitung aber auch das IH-Management können mit verdichteten Informationen, die die Zielgrößen einer Fahrweise bereits mehr oder weniger direkt repräsentieren, arbeiten.

Einen bedeutenden Mehrgewinn erzielt man, wenn man die operative Nutzung noch mit modellbasierten Anwendungen kombiniert. Mit Hilfe mathematischer Prozessmodelle können u.a. Vorhersagen für wichtige Prozessgrößen und KPIs berechnet werden. Damit steigt die Informationsbasis weiter an. Die Prozessmodelle können auf statischen, dynamischen oder auch statistischen Methoden beruhen. Oftmals genügen bereits einfache Relationen, um einen ersten Gewinn an Informationen für die Betriebsmannschaft zu zielen.

Betriebsassistenzsysteme - Ergänzung zur klassischen Automatisierungstechnik

Der Benefit einer operativen Nutzung von KPIs sind zielorientierte Führungsvorgaben, Betriebsassistenzfunktionen und Vorgaben zur Entscheidungsunterstützung in der Prozessführung, aber auch verbesserte Plandaten für das Auftragsmanagement insbesondere im Rahmen der Feinplanung. Systemtechnische Funktionen, die dazu genutzt werden können, sind u.a. Dashboards zum online Monitoring von KPIs, KPI-basierte Steuerungen und Regelungen oder auch Echtzeit-Optimierungen, die z.B. für Einsatz- und Ablaufplanungen genutzt werden können.

Konzeptionell ist es immer wieder eine Herausforderung, zunächst geeignete Zielgrößen und geeignete Gütefunktionale bei mehreren ggf. teilweise in Konflikt stehenden Zielgrößen auszuwählen und dann Bezugspunkte zur Bewertung der Anlagenperformance zu finden. Die Interpretation und die Freiräume zur operativen Beeinflussung sind dabei abhängig von verschiedenen Randbedingungen wie dem aktuellen Betriebspunkt und der Anlagenauslastung, der aktuellen Fahrweise und bei Mehrproduktanlagen der aktuell produzierten Produkte, den Rohstoffqualitäten oder auch externen Randbedingungen wie z.B. den Umgebungstemperaturen. Es hat sich daher als Vorteil erwiesen, aktuelle Performanceindizes immer „bestmöglichen“ Werten unter vergleichbaren Bedingungen, z.B. im gleichen Lastpunkt, gegenüberzustellen. Man spricht dann von „normierten KPIs“.

Ein normierter Performance Index ist das Verhältnis von aktuellem KPI zu einem Referenz-KPI. Dieser Referenz-KPI kann entweder bezogen auf die Vergangenheit der betrachteten Anlage aus der Historie der Datenaufzeichnungen (Best demonstrated Practice) oder mit Hilfe eines theoretisch errechnetem Optimum (Best achievable Practice) ermittelt werden. Die Praxis zeigt, dass immer wenn der Mensch Teil der Bewertungskette ist, der Bezug zu real erreichbaren Zielen im Sinne der Best demonstrated Practice motivierender ist als zu theoretisch möglichen Zielen.

Wohin geht die Reise?

Der Hauptnutzen der IT-Technologie der letzten Jahre, wenn man insbesondere an die Nutzung von Smart Devices denkt, ist die kontext-sensitive Nutzung von Daten. „Wer“ benötigt „wann“, „wo“ und „wie“ „welche“ Informationen? Die großen IT-Unternehmen wie Google, Facebook oder auch Amazon haben dazu mächtige Informationsmodelle geschaffen, die den Kontext der Daten online herstellen und für gezielte Auswertungen nutzen.

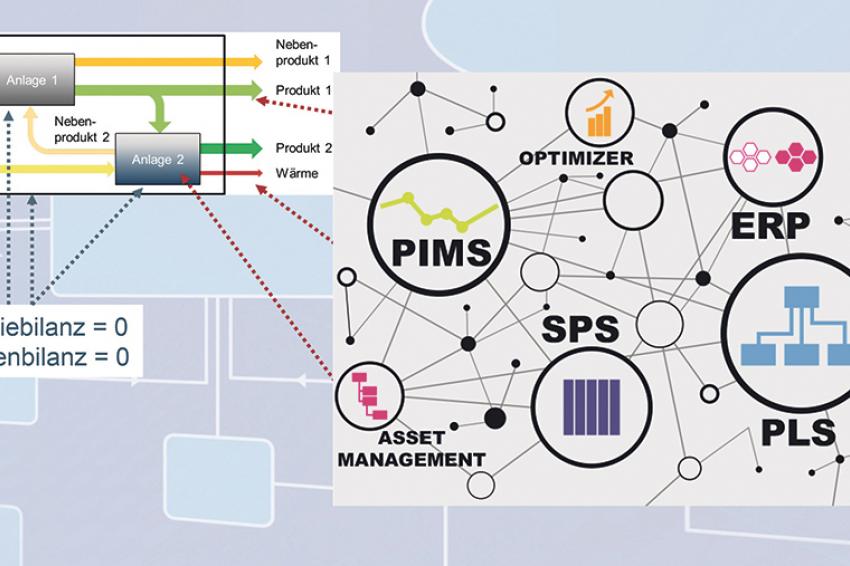

Auch in der Prozessindustrie existieren heterogene, vernetzte IT-Systemlandschaften und Kernelemente zur Strukturierung und Zuordnung von Daten. Aber die Informationen sind heute in Online-Systemen primär „Datenpunkt-orientiert“ abgelegt; nur teilweise werden auch hierarchische Zusammenhänge aufgebaut, die sich an Anlagenstrukturen orientieren. Es fehlen Informationsmodelle für kontext-basierte online Auswertungen. Die Informationsmodelle müssen dabei die Bedeutung von Datenpunkten, gegenseitige Abhängigkeiten von Informationen sowie verfahrenstechnische und anlagentechnische Bezüge und Bilanzräume abbilden können. Die Informationsmodellierung und die „Context Awareness“ sind ein wesentlicher Schlüssel zur effektiven Analyse und Optimierung der Plant Performance.

Ein Beispiel dazu ist ein Informationsmodell zur Abbildung von Material- und Energieströmen an einem Standort. Im Rahmen des EU-Forschungsprojektes MORE, in dem mehrere NAMUR Mitgliedsfirmen involviert waren, wurde ein entsprechendes online nutzbares Informationsmodell von LeiKon auf Basis des Werkzeugs „IntexcSuite“ entwickelt. Ein derartiges Informationsmodell enthält Wissen über unterschiedliche Anlagentypen und Typen von Energie- und Masseströmen. Es kennt Flussrichtungen, so dass man von einer Durchflussmessung nicht nur den Namen der Messstelle und den aktuellen Wert kennt, sondern auch weiß, dass der gemessene Durchfluss von Anlage A nach Anlage B fließt und dabei das Produkt x mit dem Energieinhalt y transportiert. Auch Bilanzgrenzen und zugehörige Regeln der Massen- und Energiebilanz sind ein allgemeingültiger Bestandteil des Informationsmodells.

Wenn man ein solches Datenmodell mit den Datenpunkten aus SPS, PLS oder einem Betriebsdatenerfassungs- bzw. Laborinformationssystem verknüpft, können ad hoc online Auswertungen auf Basis der im Informationsmodell hinterlegten Strukturinformationen ausgeführt werden. Der Nutzen liegt in einer verbesserten Transparenz der Energie- und Materialströme einer Anlage oder eines gesamten Verbundstandorts, im Aufbau einer zentralen Wissens- und Kalkulationsdrehscheibe und in der leichteren Erkennung von Ursache- und Wirkungszusammenhängen. Die im Informationsmodell hinterlegten Struktur- und Kontextinformationen können direkt zur Berechnung fehlender Messwerte, zur online Plausibilisierung von Prozessdaten, zur online Kalkulation von Effizienzkennzahlen oder auch zur Bildung von ad hoc Bilanzräumen quer zur Anlagenhierarchie genutzt werden. Ein sukzessiver Aufbau eines online nutzbaren Informationsmodells und die Kopplung dieses Ansatzes mit neuartigen Betriebsassistenzfunktionen stellen damit eine neue vielversprechende Herangehensweise zur Steigerung der Anlagenperformance mit Mitteln produktionsnaher IT Lösungen dar.

Plant Performance ist und bleibt ein wichtiges strategisches Ziel der Anlagenbewirtschaftung in der Prozessindustrie. Je reifer eine Volkswirtschaft und eine Unternehmenskultur sind, umso wichtiger ist es, die bestehenden Ressourcen bestmöglich auszunutzen. Insbesondere kontextbezogene online-Auswertungen von Daten werden dazu in den nächsten Jahren wertvolle Beiträge zur weiteren Steigerung der Anlagenperformance leisten.

Kontakt

Leikon GmbH

Kaiserstr. 100

52134 Herzogenrath

Deutschland

+49 2407 95173 331

+49 2407 95173 39