Mit einer guten Sanierungsstrategie zur zukunftsoptimierten Anlage

Engineering-Dienstleister wie PlantIng können bei der Umsetzung der TA-Luft helfen

Die Technische Anleitung zur Reinhaltung der Luft (TA Luft) „feiert" in diesem Jahr ihr zehnjähriges Bestehen. Das ungeliebte Kind verlangt Anlagenbetreibern enorme Investitionen ab, bringt auf den ersten Blick jedoch keine der alltäglich geforderten Gewinn- oder Effizienzsteigerungen.

Eine gute Sanierungsstrategie kann neben der notwendigen TA-Luftkonformität auch die Chance auf eine zukunftsoptimierte Anlage beinhalten.

An einem laufenden Projekt wird deutlich, wie erfahrene Dienstleister ihre Kunden bei der Umsetzung unterstützen können.

In einem Petrochemiestandort in Nordrhein-Westfalen arbeitet ein zehnköpfiges, fachübergreifendes Team seit 2008 an der Entwicklung von Strategien, an Empfehlungen für wirtschaftliche Entscheidungen, aber vorrangig auch am Detailengineering. Um während des Projekts die Produktionsziele nicht zu gefährden, lag und liegt das besondere Augenmerk des Betreibers auf dem sicheren Betrieb und der maximalen Verfügbarkeit der Anlage bei möglichst hoher Kostentransparenz.

Nachdem der Anlagenbetreiber gemeinsam mit der verantwortlichen Behörde die TA-Luft-relevanten Stoffströme identifiziert und diese in übergeordneten Verfahrensschemata zugeordnet hatte, begann die Arbeit des Dienstleisters PlantIng mit dem Herunterbrechen der zugeordneten Stoffströme in die detaillierten R+I-Schemata. Ziel des Projektes war die gezielte Reduzierung der Emissionen, die von Aggregaten wie Pumpen oder von Bauteilen wie Hand- und Regelarmaturen ausgingen.

Gut geplant, ist halb gewonnen

Im Extended Basic Engineering wurden die zu beschaffenden Bauteile quantifiziert sowie eine Maßnahmenplanung und Kostenschätzung durchgeführt. Weit über 1.000 Armaturen, Regelventile und Pumpen in über 250 Rohrleitungssträngen, darunter auch die Hauptprozesspumpen mit Anschlussleistungen zwischen 600 und 800 kW, mussten in die weitere Planung einbezogen werden.

Da der Teufel aufgrund diverser Wechselwirkungen hier im Detail liegt, lassen sich die identifizierten Teile nicht einfach austauschen. Vielmehr braucht es eine gute Sanierungsstrategie, die neben der TA-Luft-Konformität auch die strategische Effizienz der Anlage im Blick behält. Potentiale ergeben sich etwa aus der Erhöhung der Anlagenverfügbarkeit und -sicherheit, der Betriebs- und Energieoptimierung oder der Senkung von Lärmemissionen.

Bei einem solch komplexen Unterfangen kann es nur von Vorteil sein, Fachleute aus möglichst allen Projektphasen unter einem Dach zu vereinen: vom Verfahrensingenieur, über den E-MSR-Ingenieur bis hin zum Konstrukteur und Bauingenieur. So ist der Zeitverlust innerhalb der einzelnen Iterationsprozesse und der Schnittstellen zwischen den verschiedenen Projektschlaufen am geringsten.

Bereits in dieser frühen Phase des Engineerings wurden Long Lead Items - lieferkritische Pumpen und Sonderbauteile mit Lieferzeiten von teilweise über neun Monaten - bestellfertig spezifiziert und beschafft. Die Festlegung der Equipment-Spezifikationen, die konstruktive Planung von Rohrleitungsumbauten sowie die Planung aller Einzelheiten im E-MSR/ET Bereich waren Teil des Detailengineering.

Erschwerte Bedingungen

Das Gros der Rohrleitungsanpassungen erfolgte für den Pumpenaustausch.

Es galt, die Rohrleitung sowie das Halterungskonzept an den Stand der Technik anzupassen. Hierbei mussten die maximalen Pumpenstutzenkräfte der neuen Pumpen und die zulässigen Spannungen in den Rohrleitungsbauteilen, resultierend aus den maximal möglichen Temperaturlastfällen, Berücksichtigung finden. Aus den verfahrenstechnischen Änderungen ergab sich die Notwendigkeit, bestehende Rohrklassen im Ratingbereich (Druck/Temperatur) zu überarbeiten.

Den rechnerischen Nachweis hat der Dienstleister mit dem zugelassenen Berechnungsprogramm DIMy durchgeführt. Betroffene Bauteile aus diesen Rohrklassen mussten hinsichtlich ihrer Spezifikation angepasst bzw. neu erstellt werden.

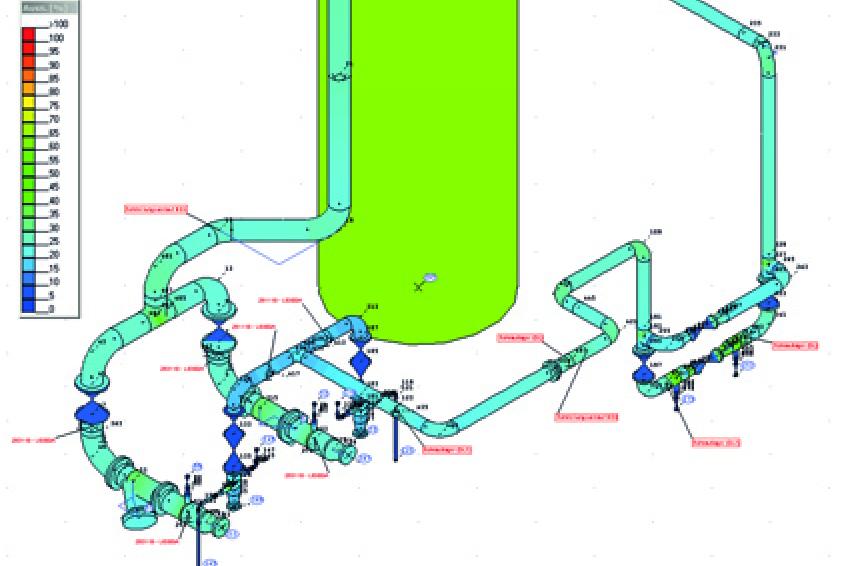

Mit der Umbau- und Stillstandsplanung begann - insbesondere aufgrund der beengten Platzverhältnisse sowie des hohen Zeitdrucks - der anspruchvollste Teil der TA-Luft-Sanierung. Ziel war die Umstellung von Alt- auf Neuaggregate mit der Maßgabe einer hundertprozentigen Verfügbarkeit. Im Rahmen einer sehr komplexen Umbaustrategie führten die Experten einen 3-D-Laserscan durch, der eine zügige Umsetzung und Visualisierung in einem 3-D-Modell ermöglichte. Da der Engineering-Dienstleister sich für ein Austauschverfahren mittels Einbindepunkte entschieden hatte, eignete sich dieses Verfahren besonders gut.

Millimetergenaue dreidimensionale Pläne halfen dabei, trotz des begrenzten Raumes, geeignete Einbindungspunkte zu identifizieren. Aus Sicht des Betreibers ergab sich aus dem 3-D-Modell der Vorteil, dass sich durch die farbliche Darstellung der Demontage- und Montageplanung die zeitlich aufeinanderfolgenden Baufortschritte plastisch visualisieren lassen.

Schritt für Schritt

Zur Implementierung wurde in einem Stillstand im Frühjahr 2010 zunächst ein Baufeld „freigeräumt", um die spätere Aufstellung des ersten Hauptpumpenpaares zu ermöglichen. Zusätzlich baute man zehn Einbindepunkte für die noch folgende Anbindung der neuen Prozesspumpen ein. So konnte eine spätere Implementierung im laufenden Betrieb erfolgen.

Etwa 70 % des Handarmaturen-Scopes sowie 40 % des Pumpen-Scopes wurden bereits in diesem ersten Stillstand implementiert. Im Frühjahr 2012 gab es einen zweiten Stillstand. Nahezu der gesamte Scope, d.h. rund 95 % der Armaturen, etwa 15 % der Regelventile sowie 100 % der Pumpen - wobei das letzte Pumpenpaar planmäßig nach dem T/A in Betrieb genommen wurde - konnte während dieses zweiten Stillstands installiert werden.

Die Implementierung des noch verbleibenden Scopes der Armaturen und Regelventile soll während eines kurzen Reinigungsstopps in 2012 stattfinden. Die TA Luft muss bis 2014 in allen Anlagen der Petrochemiebetreiber umgesetzt worden sein.

Kontakt

PlantIng GmbH

Industriestr. 161

50999 Köln

Deutschland