Richtig gut bei Phosphor

Nickelbasislegierung mit hohem Chromanteil überzeugt mit Beständigkeit gegen Korrosion durch oxidierende Säuren

Für den Einsatz in der Düngemittelindustrie und Anwendungen, bei denen Phosphorsäure oder andere oxidierende Säuren beteiligt sind, eignet sich Hastelloy G-35 alloy.

Das chemische Element Phosphor ist ein elementarer Baustein alles Lebendigen: Phosphorverbindungen spielen bei allen Lebewesen eine wichtige Rolle beim Aufbau und der Funktion der Organismen in zentralen Bereichen, wie bspw. der DNA oder der zellulären Energieversorgung. Phosphor allerdings ist eine knappe, endliche Ressource auf der Erde und größere Mengen können nur aus dem Gestein Phosphorit gewonnen werden. Dabei ist Phosphor heute für die Herstellung von agrochemischem Dünger eine wichtige Industrie-Chemikalie. Zur Herstellung des Düngers benötigt man Phosphorsäure im Nassverfahren, die durch die Reaktion von Phosphorit mit Schwefelsäure erzeugt wird. Einigen Forschern zufolge werden die weltweiten Phosphorreserven jedoch in 50–100 Jahren ausgebeutet und der „Peak Phosphor“ um 2030 erreicht sein. Umso wichtiger sind Forschungen und vor allem Anlagen zur Rückgewinnung von Phosphor, etwa aus Klärschlamm. Phosphorverbindungen sind ein sehr anspruchsvolles Medium, das die Werkstoffe der verarbeitenden Anlagen vor beträchtliche Herausforderungen stellt.

Herausragend in einem schwierigen Umfeld

Sobald Phosphorsäure produziert ist, enthält sie viele Verunreinigungen und hat eine Phosphorpentoxid- (P2O5-)Konzentration von knapp 30 %. Das liegt an der großen Menge Nachspülwasser, die erforderlich ist, um den Phosphor vom anderen Hauptreaktionsprodukt, dem Kaliumsulfat, zu trennen. Typische Verunreinigungen umfassen Schwefelsäure, Fluorid-Ionen und Chlorid-Ionen. Die Fluorid-Ionen tendieren dazu, Komplexe mit den Metall-Ionen zu bilden und verursachen daher keine weiteren Effekte, anders als die Chlorid-Ionen. Die nämlich beeinflussen die elektrochemischen Reaktionen zwischen der Phosphorsäure im Nassverfahren und den metallischen Materialien sehr stark. Feinstaubteilchen (z. B.Silikat-Partikel) können ebenso in Nassverfahren-Säure vorhanden sein. Solche Materialien treten vor allem beim Konzentrationsprozess auf. Hierbei durchläuft die Säure des Nassverfahrens in Metallrohren eine Serie von Verdampfungsschritten. Typischerweise wird die P2O5-Konzentration während dieses Prozesses bis auf 54 % erhöht. Die Konzentrationswirkung auf das Ätzverhalten der Säure wird allerdings durch die Tatsache, dass der Grad der Unreinheit in dem Maße nachlässt, wie die Konzentration steigt, ein wenig ausgeglichen.

Tests haben nun gezeigt, dass die neue Legierung Hastelloy G-35 in diesem Prozess den Edelstählen und auch Hastelloy G-30 alloy weit überlegen ist. Die Überlegenheit zeigt sich auch in der außerordentlichen Beständigkeit gegenüber anderen überwiegend oxidierend wirkenden Säuren, wie bspw. Salpetersäure und sauren Mischmedien. Diese Eigenschaft verdankt G-35 alloy dem hohen Chromgehalt. Hastelloy G-35 alloy enthält 33 wt. % Chrom mit einer ausgewogenen Zugabe von 8 wt. % Molybdän. Die Beimischung anderer Elemente wurde minimiert, so dass die Legierung ein Optimum an mikrostruktureller Stabilität bietet.

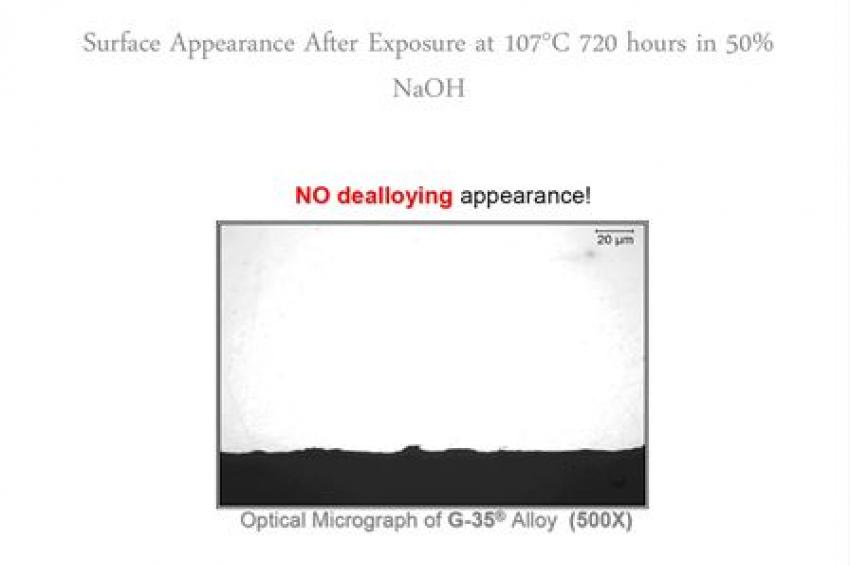

Der Werkstoff ist, anders als andere Nickel-Chrom-Molybdän-Legierungen, außerordentlich resistent gegenüber dem Ablegieren (caustic dealloying) in heißer Natronlauge. Im Allgemeinen handelt es sich bei diesem Phänomen um die selektive Entfernung anderer Elemente als Nickel aus den oberflächennahen Regionen der Mikrostruktur. Der Effekt tritt in Natriumhydroxid (Natronlauge) wie auch in Kaliumhydroxid auf. Die Ausprägung dieses Vorgangs ist dabei abhängig von Konzentration und Temperatur der Lauge. Ist beides hoch, sind vor allem Legierungen, die Chrom und Molybdän enthalten, sehr anfällig gegenüber dem kaustischen Dealloying. Hastelloy G-35 sticht hier mit seiner Beständigkeit deutlich heraus.

Zu den weiteren bemerkenswerten Eigenschaften von G-35 alloy gehört auch, dass die Legierung deutlich weniger anfällig gegen Chlorid-induzierte Spannungsrisskorrosion ist als die hoch chromhaltigen Edelstähle zum einen und Nickel-Chrom-Eisen-Legierungen zum anderen.

Hohe Beständigkeit gegen unterschiedliche Angriffsarten

Hastelloy G-35 alloy hat bei aufwendigen Testverfahren seine hohe Widerstandskraft gegen Loch- und Spaltkorrosion eindrucksvoll unter Beweis gestellt. Um die Beständigkeit von Legierungen gegenüber den Problemen Loch- und Spaltkorrosion zu beurteilen, wird üblicherweise ihre kritische Temperatur für Lochfraß und Spaltkorrosion in sauren 6%igen Eisenchloridlösungen gemessen. Passende Standards hierfür findet man in ASTM G48. Die so gewonnen Werte repräsentieren die niedrigsten Temperaturen, bei denen Loch- und Spaltkorrosion in dieser Lösung innerhalb von 72 Stunden auftreten.

Ein weiteres wichtiges Thema ist die Chlorid-induzierte Spannungsrisskorrosion. Um die Beständigkeit der Nickellegierungen diesbezüglich zu testen, werden U-förmig gebogene Proben nach ASTM G36 in 45%iger Magnesium-Chlorid Lösung gekocht. Wie die Ergebnisse des Tests beweisen, ist die Legierung G-35 deutlich widerstandsfähiger gegen diese Form des Angriffs als vergleichbare austenitische Edelstähle. Die Tests waren auf eine Dauer von 1.008 Stunden (das entspricht sechs Wochen) angelegt.

Einsatz und Liefermöglichkeit

G-35 alloy ist in Form von Platten, Blechen, Band, Rundstangen, Draht und Schmiedematerial sowie Rohren und artgleichen Schweißzusätzen im Angebot. Zu den eingangs beschriebenen Anwendungsbeispielen seien hier noch weitere erwähnt: Beizanlagen zur Behandlung metallischer Bauteile in Salpeter- und Flusssäure oder in Systemen der chemischen Prozessindustrie, die Salpetersäure und Chloride verarbeiten. Darüber hinaus findet die maßgeschneiderte Legierung auch in kaustischen Neutralisierungssystemen, die z. B. mit NaOH arbeiten und solchen Systemen, die eine Beständigkeit gegenüber Hochtemperaturkorrosion im Bereich von 800–1200 °F (420–650 °C) erfordern, Anwendung.

In den beschriebenen aufwändigen Testverfahren hat der Werkstoff Hastelloy G-35 alloy seine herausragenden Eigenschaften unter Beweis gestellt. Damit können sich die Betreiber von Prozessanlagen auf die Beständigkeit des Werkstoffs gegen die verschiedenen Angriffe durch Chloride oder Phosphorsäuren verlassen. Und auch alle diejenigen, die ähnlich aggressive Medien verarbeiten, können darauf vertrauen, dass sie mit dieser Legierung die Langlebigkeit und Belastbarkeit ihrer Prozessanlagen deutlich verbessern.

Kontakt

Zapp Materials

Zapp-Platz 1

40880 Ratingen