Wasserstoff und Synthesegas

Wachsender Bedarf erfordert Erzeugung im industriellen Maßstab

Wasserstoff ist das häufigste Element des Universums, auf der Erde ist der Massenanteil aber wesentlich geringer. Wasserstoff liegt zudem fast nie rein, sondern überwiegend chemisch gebunden vor. Der größte Teil des irdischen Wasserstoffs findet sich im Wasser, weitere Quellen sind Erdöl, Erdgas und viele Mineralien. Der stetig wachsende Bedarf macht Produktionsverfahren im industriellen Maßstab erforderlich. Als Haupteinsatzgebiete, die für die Nachfragesteigerung verantwortlich sind, können die Entschwefelung von Benzin und Diesel sowie die Veredelung und Verarbeitung von immer größeren und schwereren Mengen Rohöl, strengere Umweltauflagen für Emissionen von NOx und SOx sowie zukünftig Brennstoffzellen genannt werden.

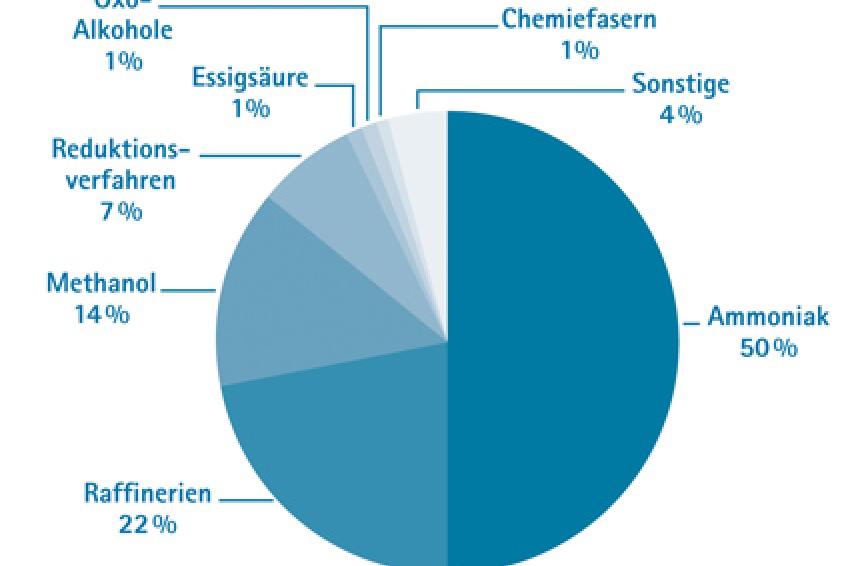

Ähnlich sieht es bei Synthesegas aus: Große Mengen sind für die Erzeugung von Ammoniak, Methanol, synthetischen Treibstoffen usw. erforderlich. Wobei Ammoniak mit 50 % den größten Teil verbraucht, gefolgt von Raffineriewasserstoff mit 22 % und Methanol mit 14 %.

Gewinnung

Wasserstoff (H2) und Kohlenmonoxid (CO) oder ein Gemisch aus beiden werden unter der Bezeichnung Synthesegas aus einer großen Bandbreite von gasförmigen bis flüssigen Kohlenwasserstoffen durch Spaltung, dem sogenannten Reforming, gewonnen. Die wichtigsten Produktionsverfahren sind:

- Steam Reforming

Eine katalytische Reaktion von gasförmigen oder flüssigen Kohlenwasserstoffen und Wasserdampf, die ein Gemisch aus H2, CO und Kohlendioxid (CO2) erzeugt - Partielle Oxidation

Eine nichtkatalytische Reaktion von Kohlenwasserstoffen, Petrolkoks, Kohle, Chemieabfällen oder Biomasse mit Wasserdampf und Sauerstoff - Autothermreforming

Eine katalytische Reaktion von gasförmigen Kohlenwasserstoffen; es vereint das Steamreforming und eine partielle Oxidation in einem Reaktor - Kombiniertes Reforming

Eine Kombination aus Steam Reforming und Autothermreforming

Bei der Auswahl des geeigneten Verfahrens spielen im Wesentlichen das gewünschte H2/CO-Verhältnis im Synthesegass, der verfügbare Einsatzstoff und die erforderliche Anlagenkapazität eine entscheidende Rolle. Hinzu kommen Einflüsse durch die am geplanten Anlagenstandort vorgegebenen Rahmenbedingungen.

Steam Reforming

Das zurzeit am häufigsten eingesetzte Verfahren zur Wasserstofferzeugung ist das Steam Reforming. Hierbei wird das kohlenwasserstoffhaltige Einsatzmaterial zu einem Synthesegas umgesetzt. Der gesamte Prozess umfasst vier grundlegende Schritte:

- Die Entschwefelung des Einsatzstoffs

- Das eigentliche Steam Reforming

- Die CO-Konvertierung

- Die Wasserstoffreinigung durch Druckwechseladsorption

Im ersten Schritt werden die im Einsatzstoff vorhandenen Schwefelverbindungen - welche die nachgeschalteten Katalysatoren „vergiften" würden - zu Schwefelwasserstoff (H2S) umgewandelt und durch Adsorption entfernt. Die zweite Stufe besteht aus einem Steam Reformer mit beheizten Rohren, in denen die Methanspaltung durch eine katalytisch endotherme Reaktion mit Wasserdampf erfolgt. Dabei entsteht ein Gemisch aus H2, CO und H2O mit geringen Anteilen an CO2 und nicht umgesetztem Methan (CH4). In der Regel liegt das H2/CO-Verhältnis je nach Ausgangsstoff, CO2-Rückführung und Betriebsbedingungen zwischen 2 und 5. In der CO-Konvertierung wird das CO mit Wasserdampf weitgehend zu Wasserstoff und CO2 umgewandelt, bevor die Feinreinigung des Wasserstoffs in einer Druckwechseladsorption erfolgt.

Marktnahe Produktion

Air Liquide betreibt derzeit in Deutschland zwei Synthesegasanlagen in Stade und Bernburg mit einer Gesamtkapazität von rund 30.000 Nm³/h H2 und CO. In der Rhein-Ruhr-Region versorgt Air Liquide sechs Kunden über eine Rohrleitung, die sich von Marl bis nach Leverkusen über eine Länge von mehr als 240 km erstreckt. Ihre maximale Kapazität beträgt bis zu 40.000 Nm³/h. Um eine kontinuierliche Einspeisung in diese Pipeline sicherzustellen, hat Air Liquide mit mehreren Wasserstoffproduzenten langfristige Abnahmeverträge geschlossen. Dadurch bietet die Pipelineversorgung den Kunden eine hohe Liefersicherheit.

Schlüsselfertige Anlagen

Lurgi, seit 2007 ein Unternehmen der Air Liquide-Gruppe, offeriert ihren Kunden einen Rundum-Service - von der Grundlagenplanung bis zum Bau der schlüsselfertigen Anlagen. Das Portfolio umfasst innovative Zukunftstechnologien mit kundenorientierten Lösungen für wachstumsstarke Märkte. Neben Standard-Verfahrenskonzepten bietet Lurgi maßgeschneiderte Lösungen, die selbst sehr spezielle Kundenanforderungen erfüllen.

Die technologische Kompetenz basiert auf Eigenentwicklungen und exklusiv in Lizenz angebotenen Verfahren in den Bereichen Petrochemie, Raffinerietechnik, Synthesegas, Methanol und synthetische Treibstoffe sowie nachwachsende Rohstoffe. Referenzanlagen auf allen Kontinenten zeugen von langer Erfahrung in vielen Bereichen des chemischen Großanlagenbaus. Weltweit hat Lurgi bereits Hunderte von Anlagen zur Erzeugung von Synthesegas, Wasserstoff, Kohlenmonoxid und einer Vielzahl von anderen Produkten errichtet.

Auf Basis der Erfahrungen mit Synthesegasverfahren für sogenannte Megakapazitäten beschäftigt sich Lurgi intensiv mit der Weiterentwicklung neuer Verfahrenswege vom Erd- bzw. Kohlegas zu chemischen Produkten. Angesichts der noch reichlich vorhandenen Erdgasreserven, immer strengeren Umweltvorschriften zur Einschränkung des weit verbreiteten Abfackelns von Erdölbegleitgas und der zukünftig verstärkten Nutzung von Kohle als Rohstoff ist Methanol eine vorteilhafte Alternative. Nach dem von Lurgi entwickelten MegaMethanol-Verfahren sind weltweit derzeit sieben Anlagen mit einer Tageskapazität von mehr als 5.000 Tonnen im Bau bzw. arbeiten bereits.

Kontakt

Air Liquide Deutschland GmbH

Hans-Böckler-Straße 33

40476 Düsseldorf

Deutschland

+49 211 6699-0

+49 211 6699-111